Изобретение относится к металлургии, и способам термической обработки.

Известен способ упрочняющей обработки листов путем глубокой проработки литой структуры. Проработка литой структуры достигается нанесением рельефа в виде выступов и впадин валками периодического профиля с многократным преобразованием поверхностей граней от рифленой к плоской, а затем деформируют в гладких валках на готовый лист, при котором сначала делают рифление на одной поверхности, а выглаживание - на противоположной и наоборот. Такими воздействиями в процессе прокатки обеспечивают течение металла то в одну, то в другую сторону, что в конечном итоге позволяет получить мелкозернистую структуру и достичь повышение прочности листа.

Недостаток описанного способа состоит в том, что проработка литой структуры проводится в промежуточном размере заготовки и возникает существенная анизотропия свойств листа вдоль и поперек прокатки.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ упрочняющей обработки листа, осуществляемый в конечном размере. Этот способ состоит в том, что лист, имеющий в конце прокатки температуру аустенизации или нагретый до температуры аустенизации, подвергают многократному знакопеременному изгибу валками многовалковой правильной машины и регламентировано охлаждают - закаливают.Это процесс ТПО.

Этот способ осуществляют в конечном размере и процесс проработки структуры при этом протекает без изменения типоразмера изделия, достигают существенное уп- рочнение, благодаря существенной проработке структуры. Однако анизотропия свойств листа усиливается и составляет, например, на стали Ст.З соотношение 1/2.

Цель изобретения - снижение анизотропии при упрочнении листа.

Поставленная цель достигается тем, что одновременно с многократным знакопере(Л

С

vi

СО

ел со о VJ

менным изгибом в продольном направлении создают многократный знакопеременный изгиб в поперечном направлении, перемежая изгибы в поперечном направлении выглаживанием и заканчивая выглажи- ванием.

Сущность предлагаемого изобретения состоит в том, что лист, нагретый до температуры аустенизации, передают в линейную многовалковую правильную машину, в кото- рой часть гладких валков заменена профи- лированными, и подвергают лист многократному знакопеременному изгибу в продольном и поперечном направлениях одновременно, чередуя профиль изгиба в поперечном направлении от многократных выступов к впадинам и наоборот, перемежая чередование выглаживанием и заканчивая выглаживанием. После выглаживания лист ускоренно охлаждают.

В продольном направлении изгиб осуществляют между валками правильной машины, установленными в шахматном порядке. В поперечном направлении - на самом профилированном валке. Поэтому для изменения знака изгиба для возникновения гофр и вмятин необходимо поперечный многократный изгиб перемежать выглаживанием.

Эффект воздействия на структуру стали при обработке можно регулировать изменением амплитуды и шага изгибов.

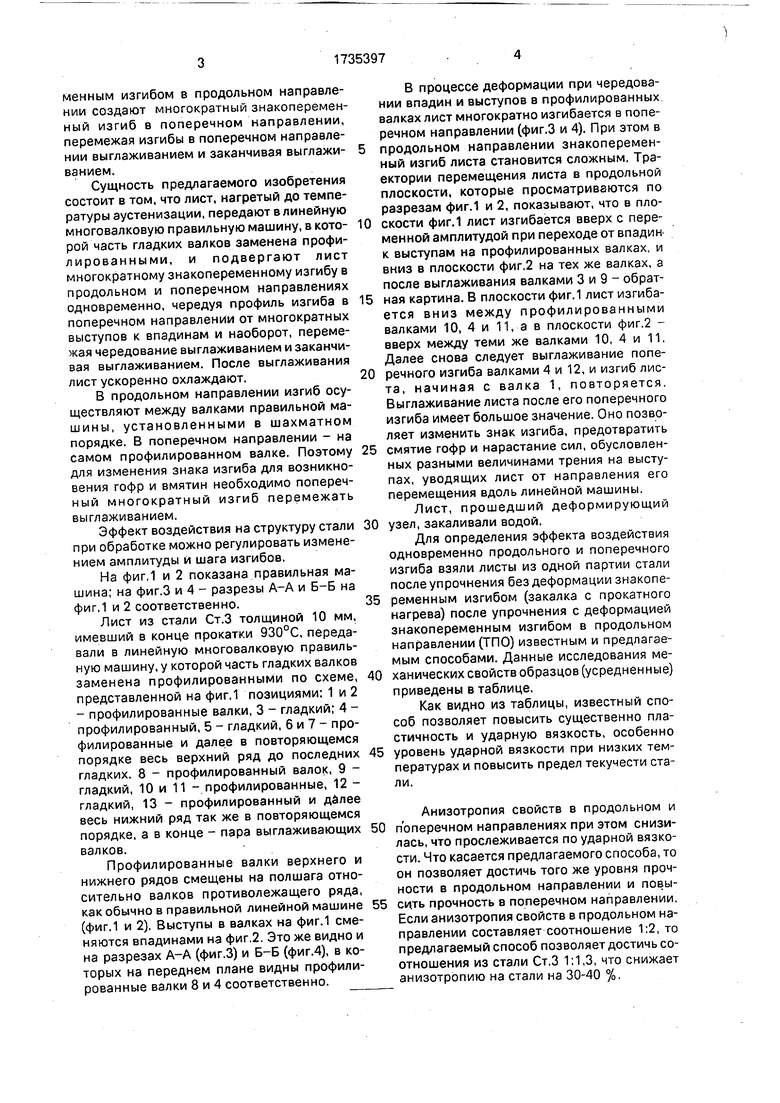

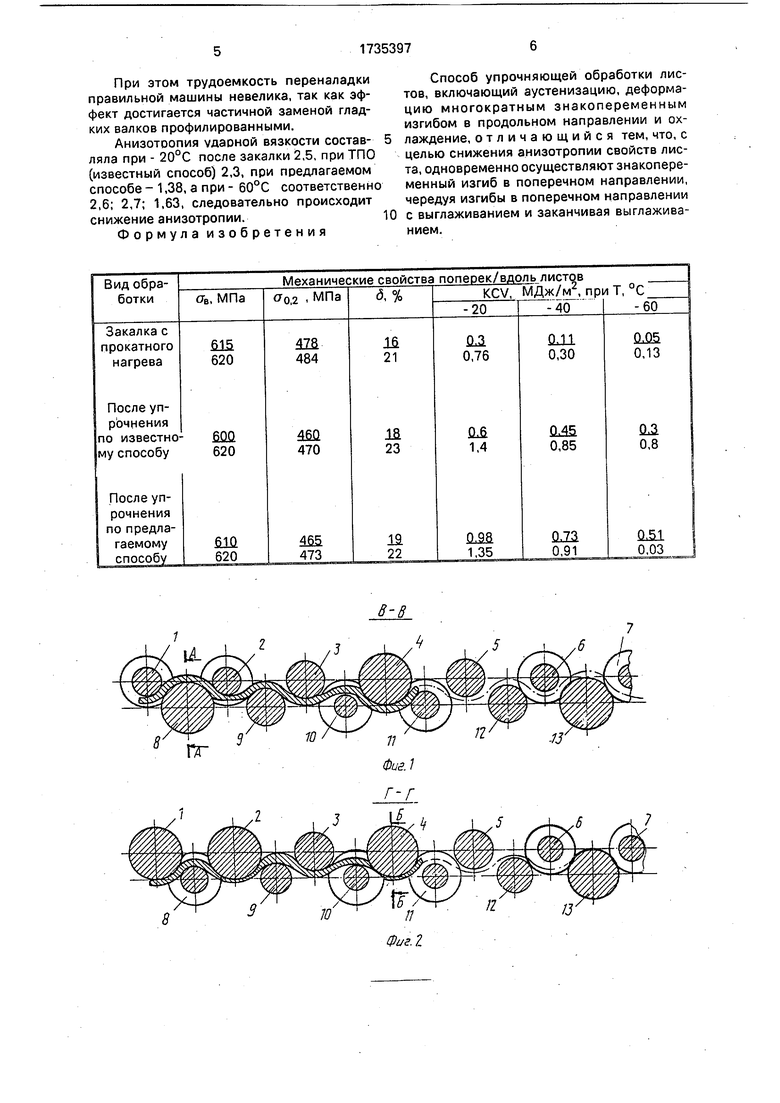

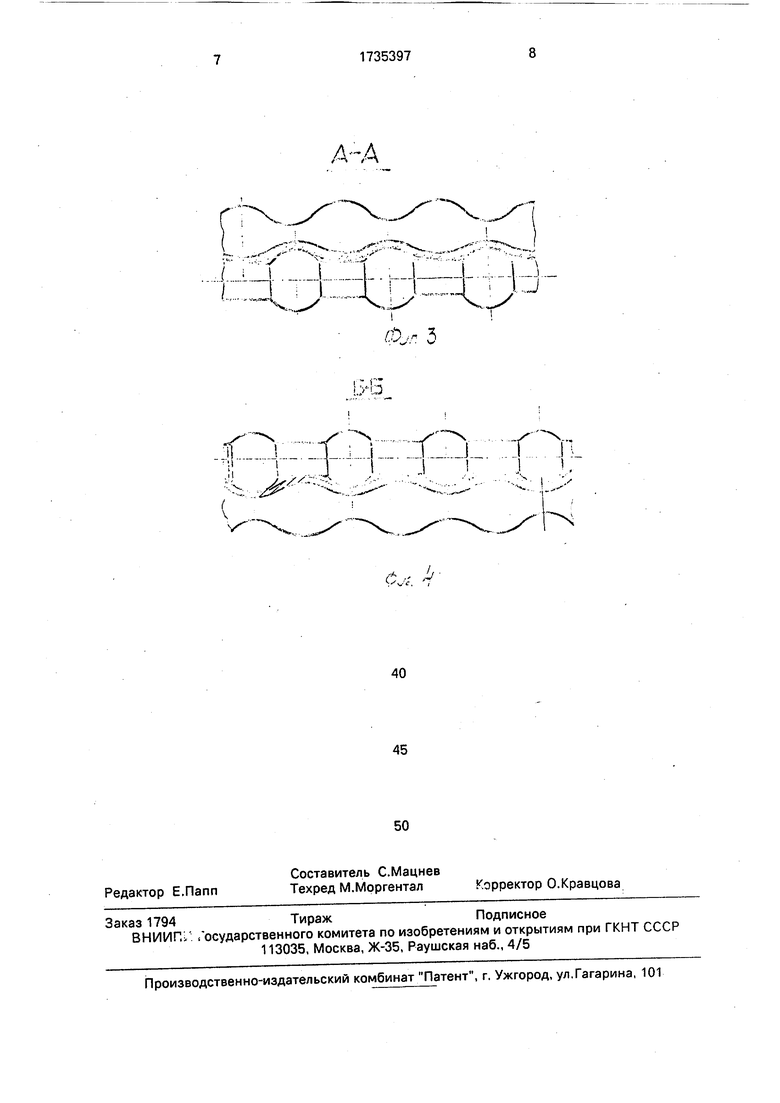

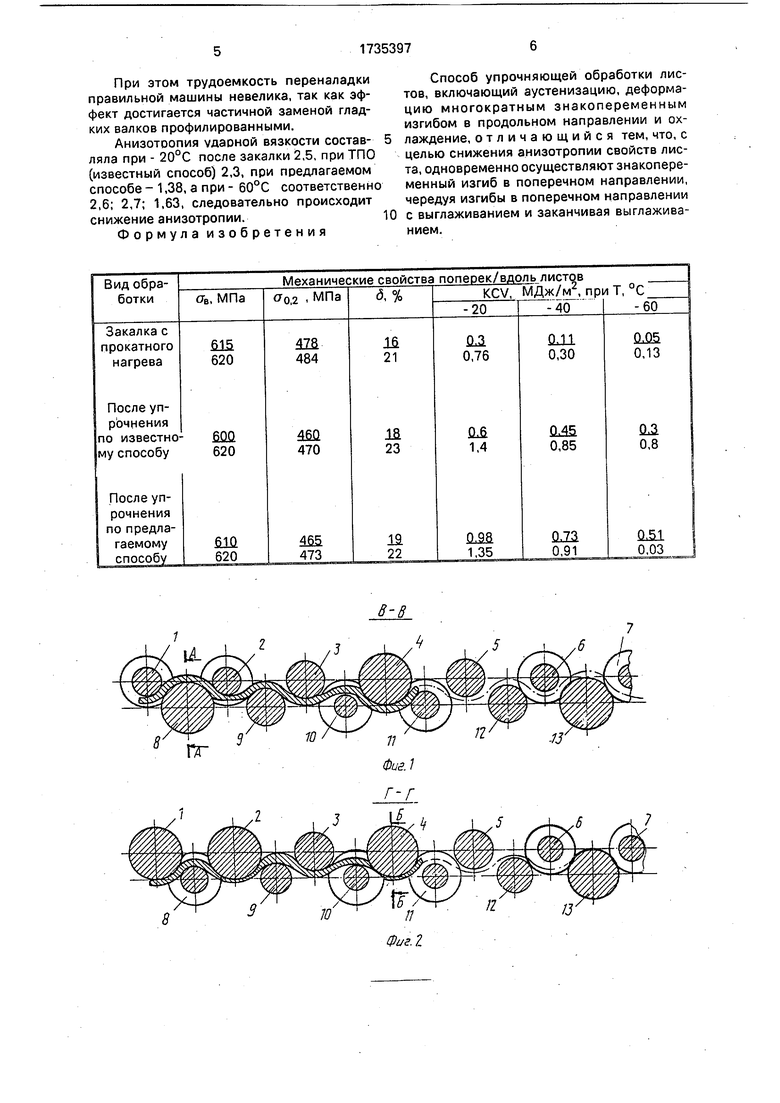

На фиг,1 и 2 показана правильная машина; на фиг.З и 4 - разрезы А-А и Б-Б на фиг.1 и 2 соответственно.

Лист из стали Ст.З толщиной 10 мм, имевший в конце прокатки 930°С, передавали в линейную многовалковую правильную машину, у которой часть гладких валков заменена профилированными по схеме, представленной на фиг.1 позициями: 1 и 2 - профилированные валки, 3 - гладкий; 4 - профилированный, 5 - гладкий, б и 7 - профилированные и далее в повторяющемся порядке весь верхний ряд до последних гладких. 8 - профилированный валок, 9 - гладкий, 10 и 11 - профилированные, 12 - гладкий, 13 - профилированный и далее весь нижний ряд так же в повторяющемся порядке, а в конце - пара выглаживающих валков.

Профилированные валки верхнего и нижнего рядов смещены на полшага относительно валков противолежащего ряда, как обычно в правильной линейной машине (фиг.1 и 2). Выступы в валках на фиг.1 сменяются впадинами на фиг,2. Это же видно и на разрезах А-А (фиг.З) и Б-Б (фиг.4), в которых на переднем плане видны профилированные валки 8 и 4 соответственно.

В процессе деформации при чередовании впадин и выступов в профилированных валках лист многократно изгибается в поперечном направлении (фиг.З и 4). При этом в продольном направлении знакопеременный изгиб листа становится сложным. Траектории перемещения листа в продольной плоскости, которые просматриваются по разрезам фиг.1 и 2, показывают, что в плоскости фиг.1 лист изгибается вверх с переменной амплитудой при переходе от впадин к выступам на профилированных валках, и вниз в плоскости фиг.2 на тех же валках, а после выглаживания валками 3 и 9 - обратная картина. В плоскости фиг.1 лист изгибается вниз между профилированными валками 10, 4 и 11, а в плоскости фиг.2 - вверх между теми же валками 10, 4 и 11. Далее снова следует выглаживание поперечного изгиба валками 4 и 12, и изгиб листа, начиная с валка 1, повторяется. Выглаживание листа после его поперечного изгиба имеет большое значение. Оно позволяет изменить знак изгиба, предотвратить смятие гофр и нарастание сил, обусловленных разными величинами трения на выступах, уводящих лист от направления его перемещения вдоль линейной машины.

Лист, прошедший деформирующий узел, закаливали водой.

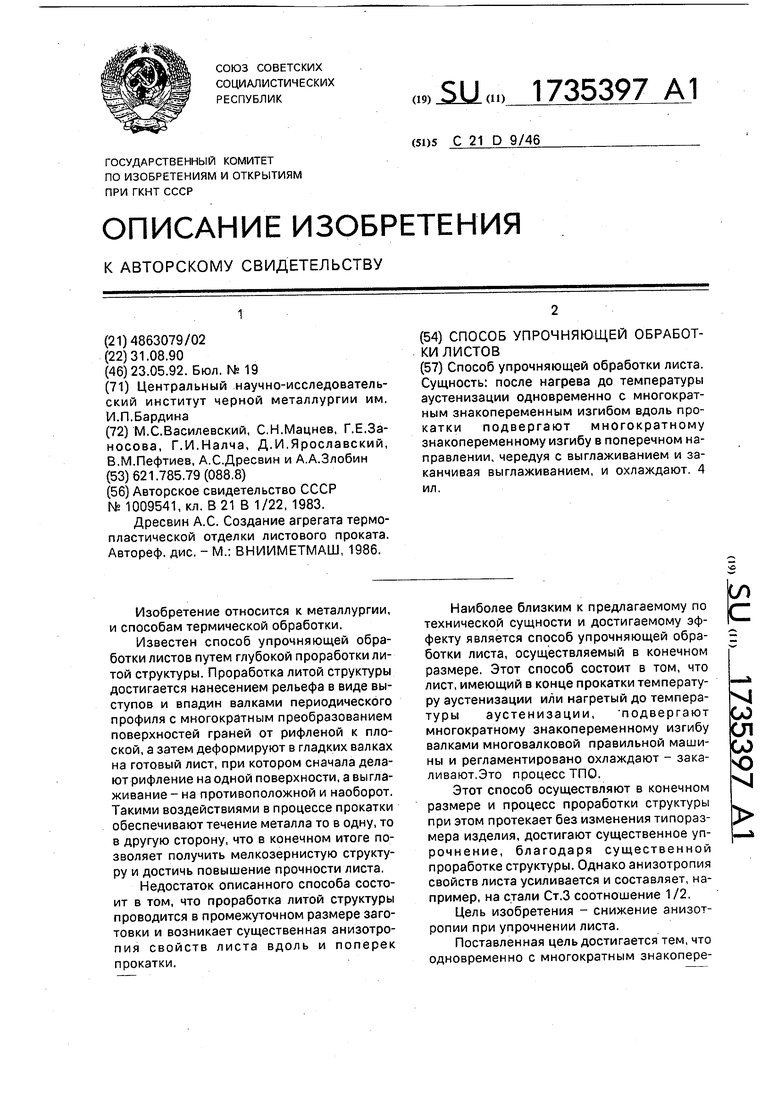

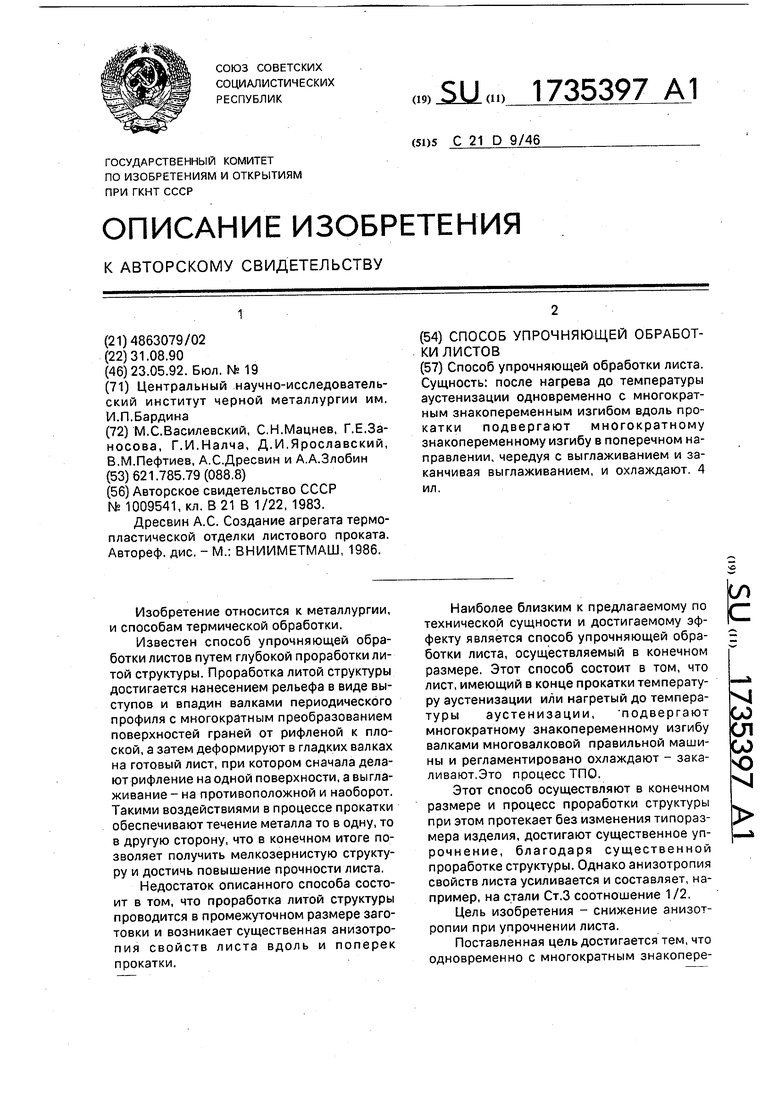

Для определения эффекта воздействия одновременно продольного и поперечного изгиба взяли листы из одной партии стали после упрочнения без деформации знакопеременным изгибом (закалка с прокатного нагрева) после упрочнения с деформацией знакопеременным изгибом в продольном направлении (ТПО) известным и предлагаемым способами. Данные исследования механических свойств образцов (усредненные) приведены в таблице.

Как видно из таблицы, известный способ позволяет повысить существенно пластичность и ударную вязкость, особенно уровень ударной вязкости при низких температурах и повысить предел текучести стали.

Анизотропия свойств в продольном и поперечном направлениях при этом снизилась, что прослеживается по ударной вязкости. Что касается предлагаемого способа, то он позволяет достичь того же уровня прочности в продольном направлении и повысить прочность в поперечном направлении. Если анизотропия свойств в продольном направлении составляет соотношение 1:2, то предлагаемый способ позволяет достичь соотношения из стали Ст.З 1:1,3, что снижает анизотропию на стали на 30-40 %.

При этом трудоемкость переналадки правильной машины невелика, так как эффект достигается частичной заменой гладких валков профилированными.

Анизотропия ударной вязкости состав- 5 ляла при - 20°С после закалки 2,5, при ТПО (известный способ) 2,3, при предлагаемом способе - 1,38, а при - 60°С соответственно 2,6; 2,7; 1,63, следовательно происходит снижение анизотропии.10

Формула изобретения

Способ упрочняющей обработки листов, включающий аустенизацию, деформацию многократным знакопеременным изгибом в продольном направлении и охлаждение, отличающийся тем, что, с целью снижения анизотропии свойств листа, одновременно осуществляют знакопеременный изгиб в поперечном направлении, чередуя изгибы в поперечном направлении с выглаживанием и заканчивая выглаживанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2014 |

|

RU2590790C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ В ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ БЕССЛИТКОВОЙ ПРОКАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607855C1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| Способ прокатки | 1983 |

|

SU1135502A2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОГО ЛИСТА ИЗ НЕПРЕРЫВНО-ЛИТОГО СЛЯБА | 2017 |

|

RU2694443C2 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| Способ производства фасонных профилей высокой точности | 2019 |

|

RU2722847C1 |

Способ упрочняющей обработки листа. Сущность: после нагрева до температуры аустенизации одновременно с многократным знакопеременным изгибом вдоль прокатки подвергают многократному знакопеременному изгибу в поперечном направлении, чередуя с выглаживанием и заканчивая выглаживанием, и охлаждают. 4 ил.

8

-г- ,- -X

-О - - Д Л-А

V

S

J

3

ч

-с

Jт

б е ч

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дресвин А.С | |||

| Создание агрегата термопластической отделки листового проката | |||

| Автореф | |||

| дис | |||

| - М.: ВНИИМЕТМАШ, 1986. | |||

Авторы

Даты

1992-05-23—Публикация

1990-08-31—Подача