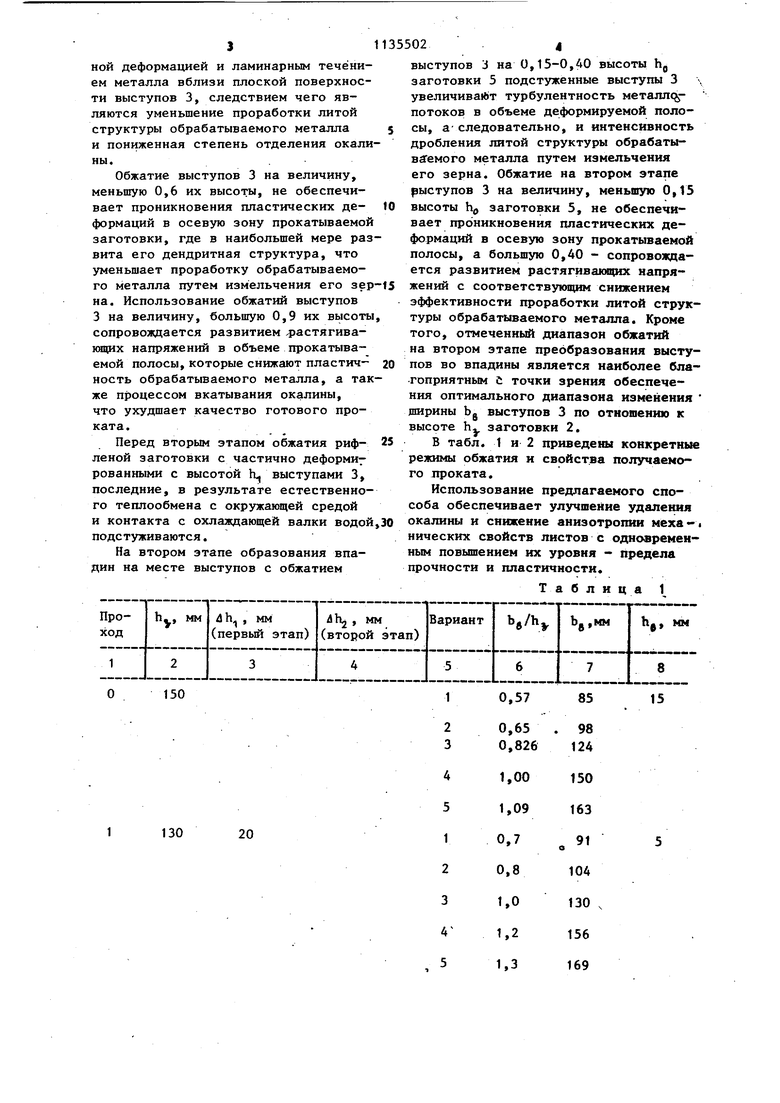

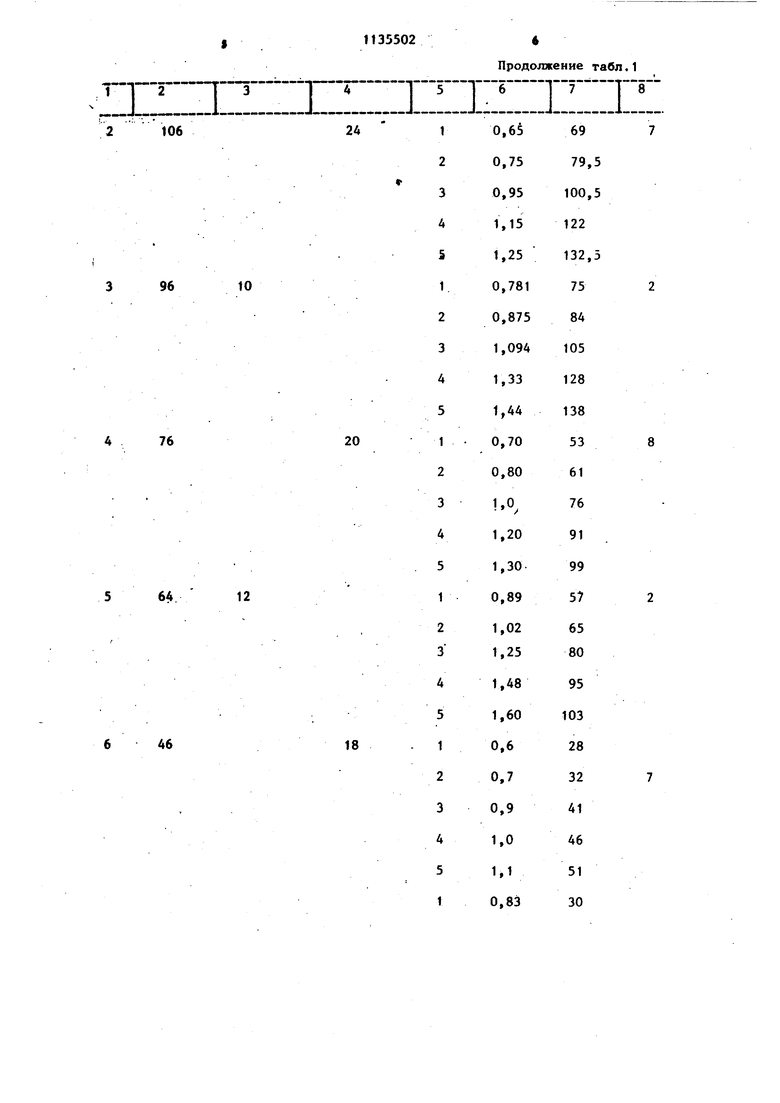

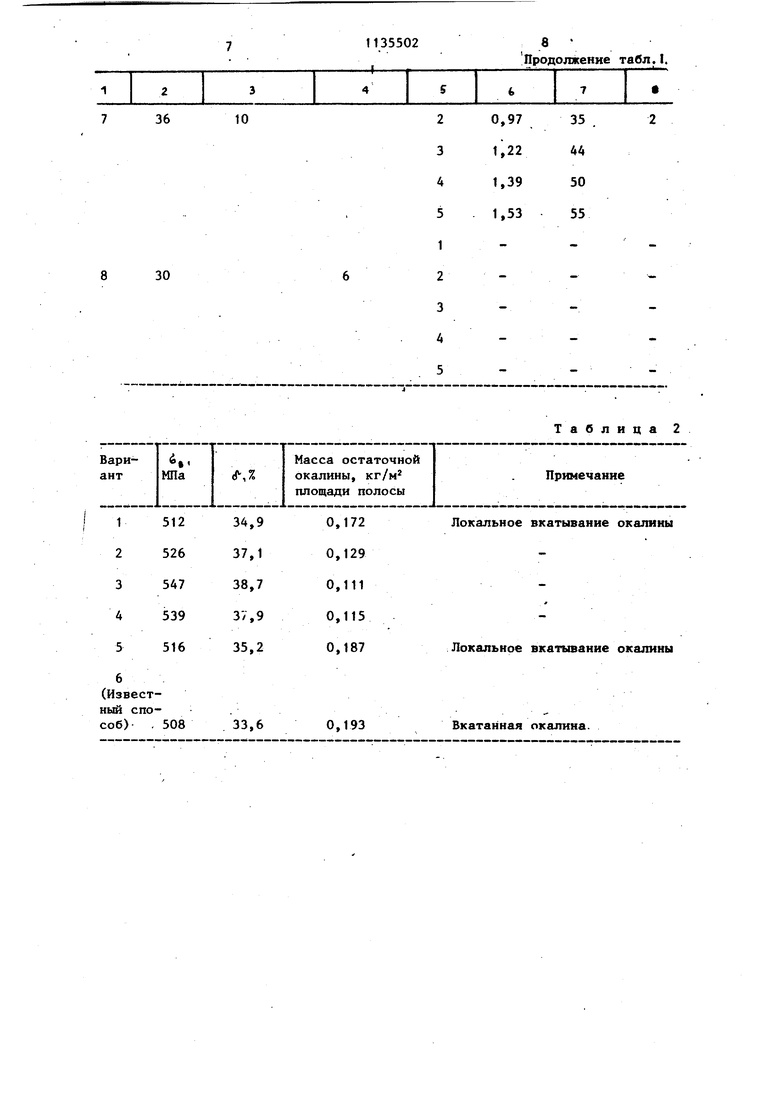

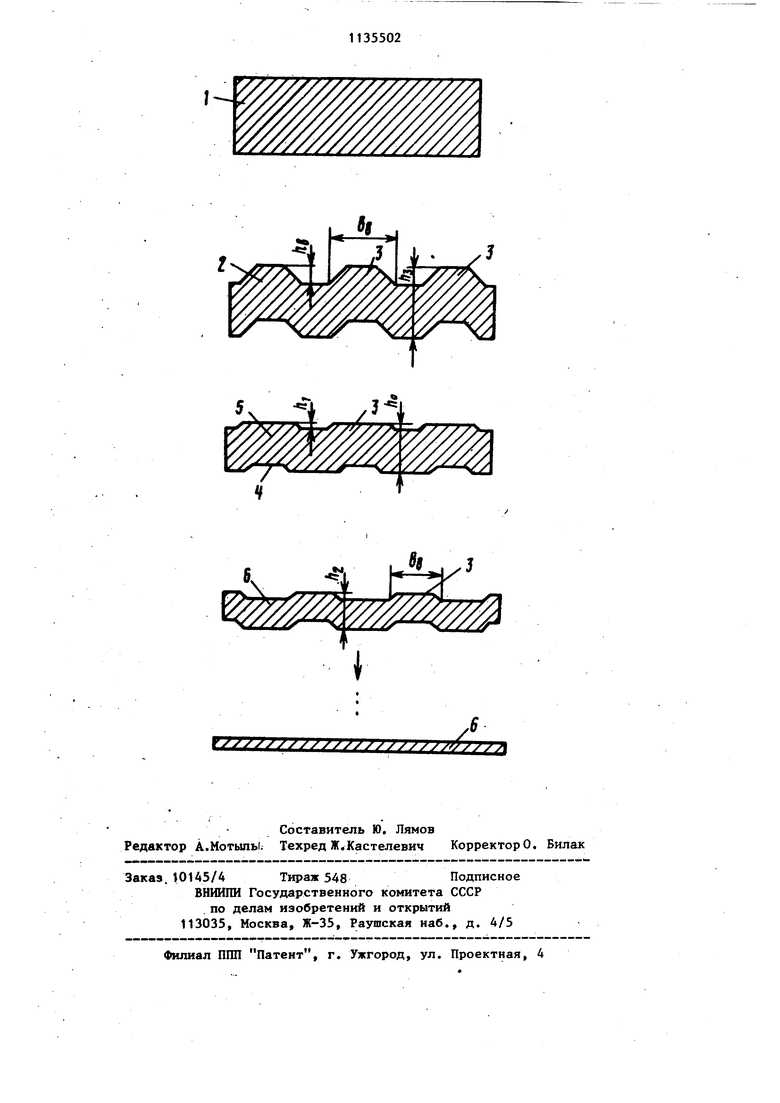

Изобретение относится к прокатному производству. По основному авт. св. № 869871 известен способ прокатки для получения широких листов и полос, заключающийся в том, что при получении рифленой заготовки с чередованием выстулов и впадин последние формируют на месте выступов, перекрьшая их ClJ. Однако при осуществлении известного способа не учитыва ется интенсив ность развития сдвиговых деформаций, влияющих на анизотропию механических свойств и эффективность отделения окалины. Цель изобретения - повьппение качества листов путем снижения анизотропии механических свойств и увеличения эффективности удаления окалины Поставленная цель достигается тем что согласно способу прокатки выступы формируют с шириной, равной 0,81,2 высоты заготовки, а преобразование впадин вместо выступов, и наоборот, проводят в два этапа с первоначальной деформацией выступов: на 0,6 0,9 их высоты и затем на 0,15-0,4 вы соты заготовки. На чертеже изображена схема полос с последовательным формированием впадин вместо выступов на рифленых заготовках. Предварительно нагретую заготовку 1 обжимают в профилированных валках для получения рифленой заготовки 2, при этом ширинаBg выступов 3 составляет 0,8-1,2 высоты hj рифленой заготовки 2, которую деформируют в два этапа с образованием впадин 4 на местах выступов 3. . Первоначально выступы 3 шириной. b(0,8-1,2)hg и высотой hj (0,050,15)h, обжимают в валках с гладкой бочкой на- 0,6-0,9 высоты hg и получают рифленую заготовку 5. На втором этапе заготовку 5 с частично деформи рованными выступами 3 обжимают на 0,15-0,40 высоты hg заготовки 5 в профилированных валках с обеспечением у вновь получаемой рифленой заготовки 5 ширины bg выступов 3, равной 0,8-1,2 ее высоты h. Тем самым второй этап образования впадин на месте выступов совмещается с имеющей вначале место операцией получения рифле ной заготовки 2 с чередованием высту пов и впадин из исходной заготовки 1 образующая большей площади которой может быть гладкой или рифленой. В соответствии с этим деформирование заготовки 5 с образованием впадин на месте выступов 3 осуществляют в два этапа. Такое преобразование формы поперечного сечения деформируемой заготовки осуществляют многократно, исходя из имеющегося количества последовательно расположенных клетей прокатного стана. Последний проход рифленой заготовки осуществляют в гладких валках до полного удаления выступов 3 и получения широкой полосы 6 с постоянным по длине профилем поперечного сечения. Обеспечение ширины bg выступов 3, равной 0,8-1,2 высоты h,, приводит (наряду с интенсификацией турбулентности металлопотоков и развитием сдвиговых деформаций) к возникновению и преобладанию в объеме деформируемой заготовки сжимающих напряжений, которые способствуют измельчению дендритной структуры обрабатываемого металла, завариванию его внутренних дефектов. Образование впадин на месте выступов в два этапа позволяет (пЬмимо усиления турбулентности металлопотоков, интенсификации дробления литой структуры и проработки металла) повысить эффективность отделения и удаления окалины в процессе прокатки, а также уменьшить величину возникающих в объеме прокатываемой |3аготовки растягивающих напряжений из-за неравномерного обжатия ее по ширине. Частичное, а не полное обжатие выступов, повышает эффективность отделения и удаления окалины в процессе прокатки, так как на первом этапе образования впадин на местах выступов происходит вскрытие и отделение окалины, а затем ее естественное удаление перед вторым этапом. Выполнение ширины bg выступов 3 менее 0,8 высоты h, заготовки 2 приводит к возникновению и преобладанию в объеме прокатываемой полосы растя-/ гивающих напряжений, которые не способствуют уплотнению обрабатываемого металла, а разрыхляют его. Выполнение ширины bg выступов 3 более 1,2 высоты h, заготовки 2 ограничивает возможности смещения зон с турбулентным течением металла по ширине прокатываемой полосы, способствует развитию локализованных зон с затрудненной деформацией и ламинарным течением металла вблизи плоской поверхности выступов 3, следствием чего являются уменьшение проработки литой структуры обрабатываемого металла и пониженная степень отделения окали ны.. Обжатие выступов 3 на величину, меньшую 0,6 их высоты, не обеспечивает проникновения пластических деформаций в осевую зону прокатываемой заготовки, где в наибольшей мере ра вита его дендритная структура, что уменьшает проработку обрабатываемого металла путем измельчения его зе на. Использование обжатий выступов 3 на величину, большую 0,9 их высоты сопровождается развитием астягиваняцих напряжений в объеме прокатываемой полосы, которые снижают пластичность обрабатываемого металла, а та же процессом вкатывания окалины, что ухудшает качество готового проката. Перед вторым этапом обжатия риф- леной заготовки с частично деформи7 рованными с высотой К, выступами 3, последние, в результате естественно го теплообмена с окружающей средой и контакта с охлаждающей валки водо подстуживаются. На втором этапе образования впадин на месте выступов с обжатием 024 выступов 3 на 0,15-0,40 высоты hg заготовки 5 подстуженные выступы 3 увеличивает турбулентность металл потоков в объеме деформируемой полосы, а- следовательно, и интенсивность дробления литой структуры обрабатыв емого металла путем измельчения его зерна. Обжатие на втором этапе рыступов 3 на величину, меньшую 0,15 высоты Ьд заготовки 5, не обеспечивает проникновения пластических деформаций в осевую зону прокатываемой полосы, а большую 0,40 - сопровождается развитием растягивакяцих напряжений с соответствующим снижением эффективности проработки литой структуры обрабатываемого металла. Кроме того, отмеченный диапазон обжатий на втором этапе преобразования выступов во впадины является наиболее благоприятным С точки зрения обеспечения оптимального диапазона изменения дшрины bj выступов 3 по отношению к высоте hi. заготовки 2. В табл. 1 и 2 приведены конкретные режимы обжатия и свойства получаемого проката. Использование предлагаемого способа обеспечивает улучшение удаления окалины и снижение анизотропии меха-i нических свойств листов с одновремеиным повышением их уровня - предела прочности и пластичности. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГО-НАПРЯЖЕННОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ПРОИЗВОДСТВА ОБЛЕГЧЕННЫХ ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЕЙ | 1999 |

|

RU2162756C2 |

| Способ прокатки | 1980 |

|

SU869871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ прокатки | 1983 |

|

SU1088818A1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

СПОСОБ ПРОКАТКИ по авт.св. № 869871, отличающийся тем, что, с целью повышения качества листов путем снижения анизотропии механических свойств и увеличения эффективности удаления окалины, выступы формируют с шириной, равной 0,81,2 высоты заготовки, а преобразование впадин вместо выступов, И наоборот, проводят в два этапа с первоначальной деформацией выступов на 0,60,9 их высоты и затем на О,15-0,А высоты заготовки. г §

130

20

Продолжение табл,1

512

34,9

1 2 3 А 5

0,172 526 37.1 0,129 547 38,7 0,111 539 37,9 0,115 516 35,2 0,187

Известый спооб) . 508

33,6

0,193

Локальное вкатывание окалины

Локальное вкатывание окалины

Вкатанная окалина.

/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-07-22—Подача