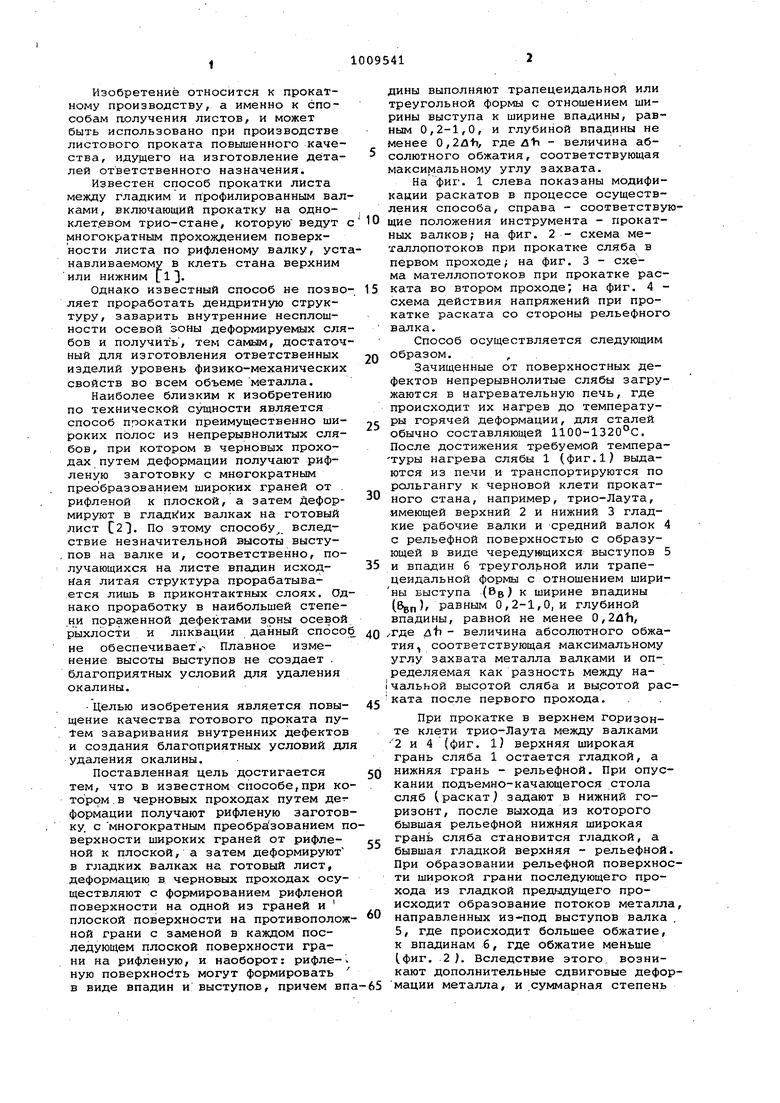

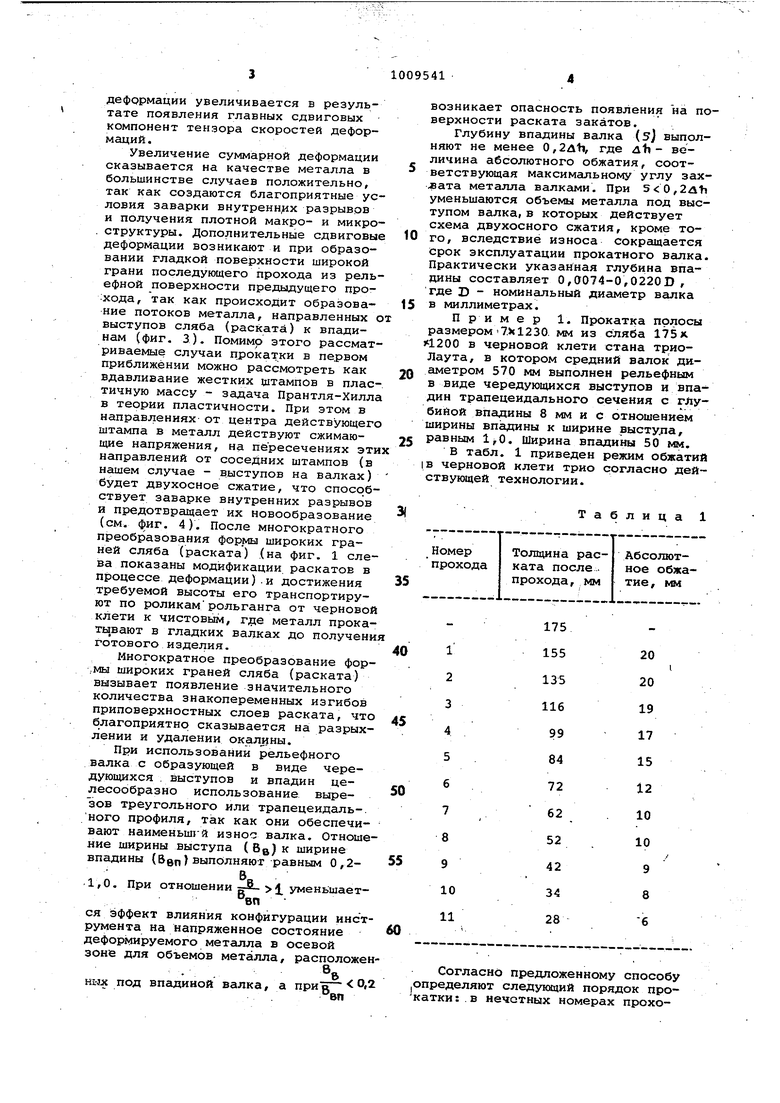

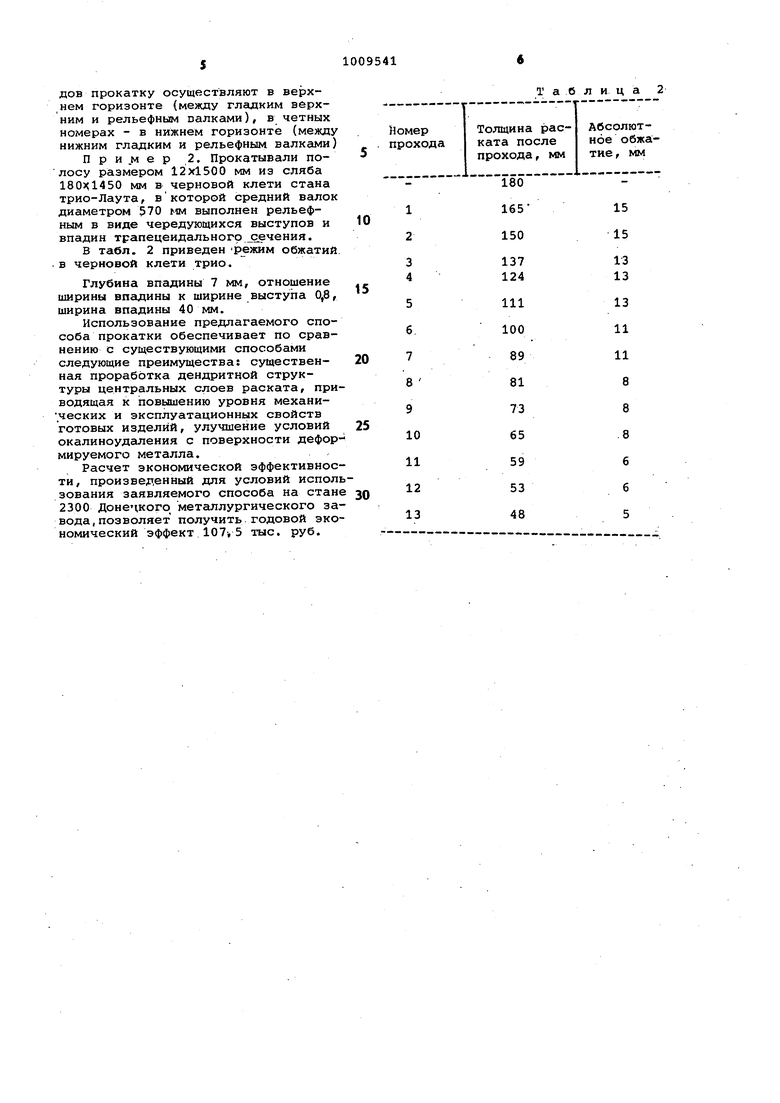

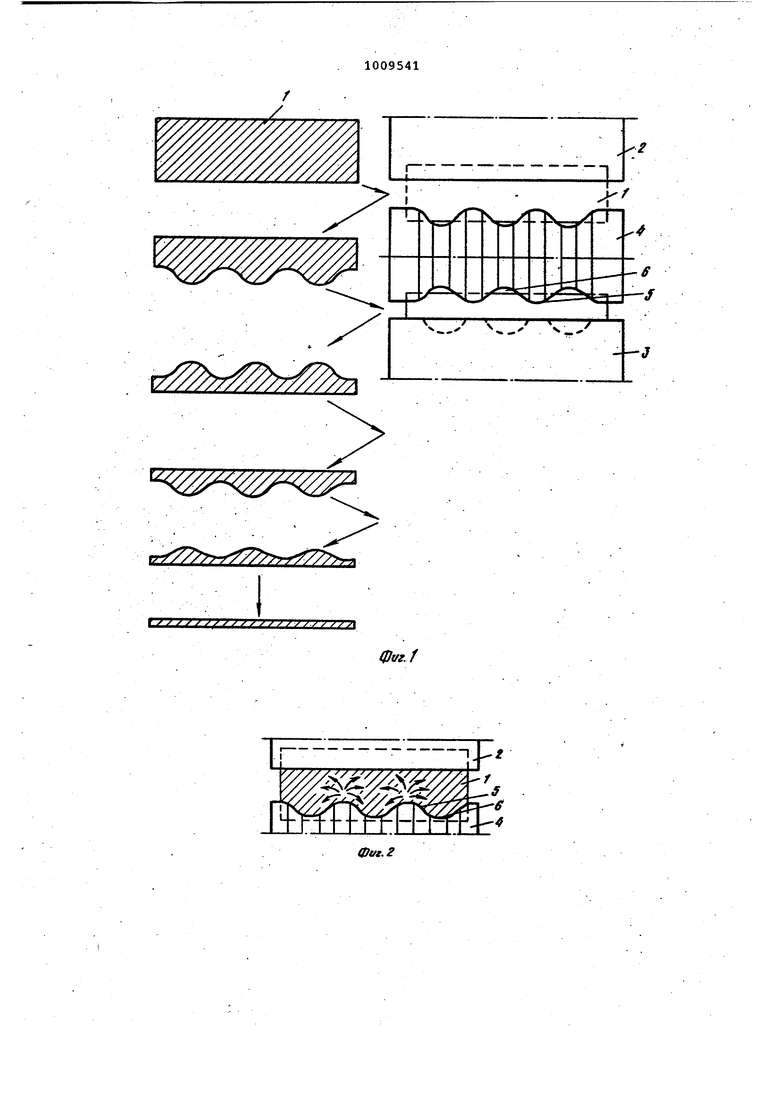

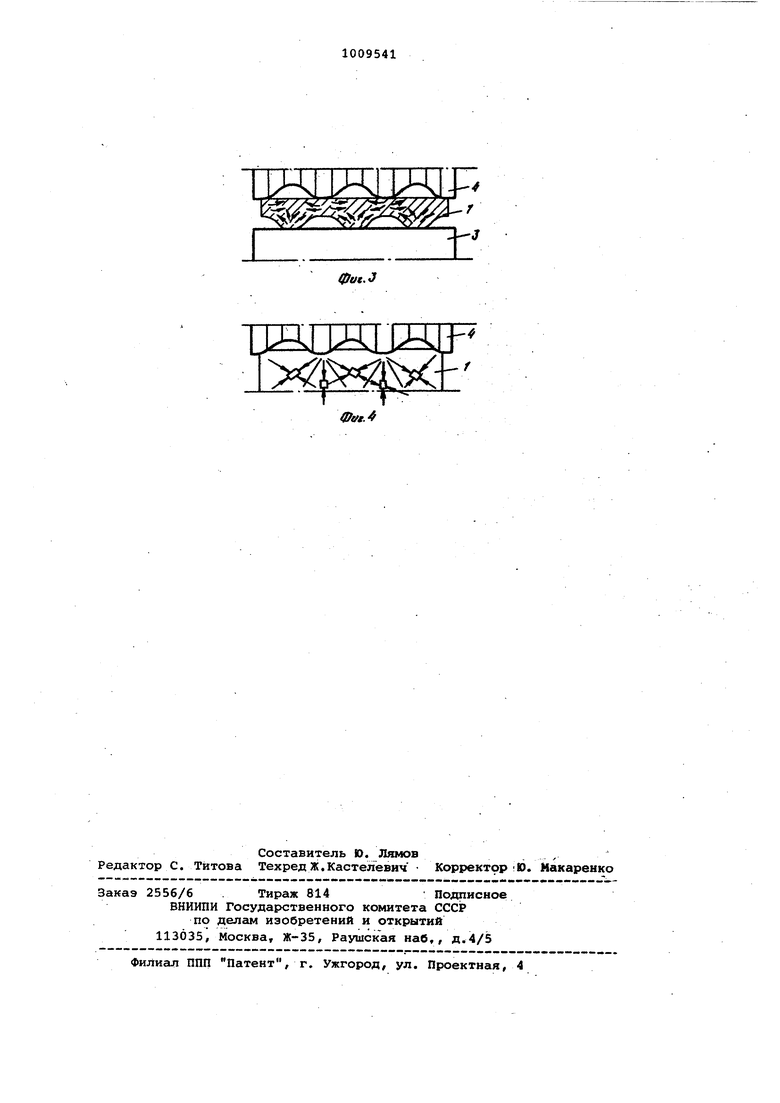

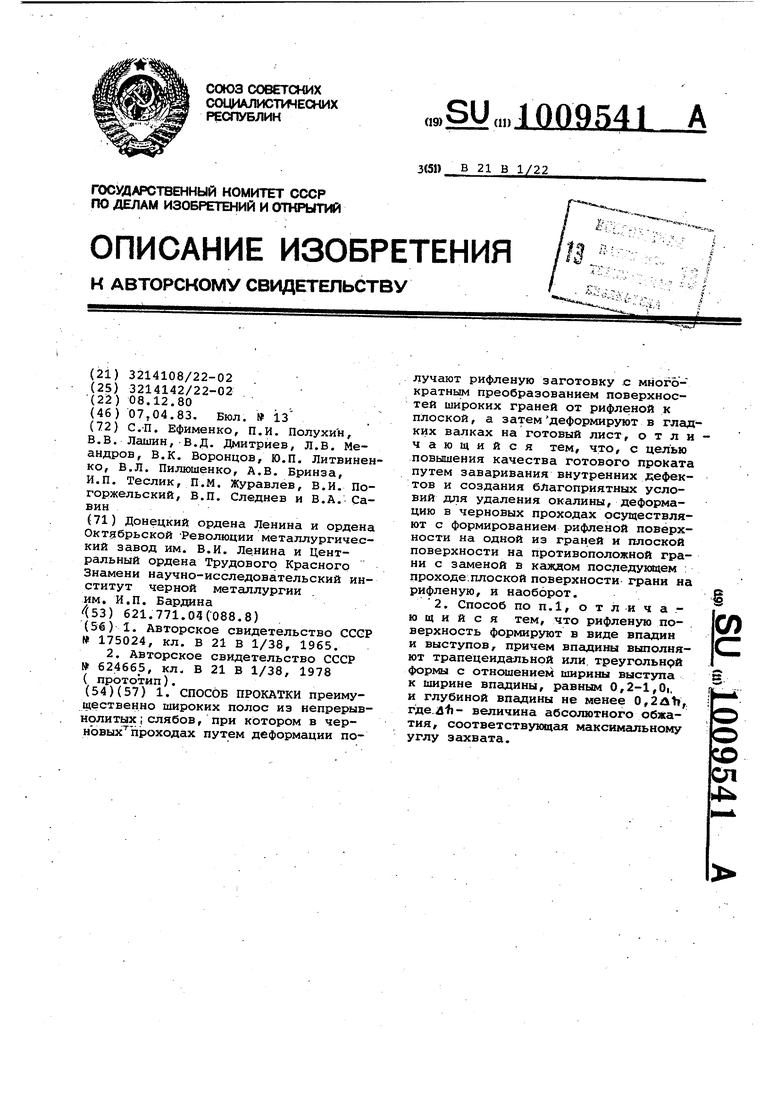

Изобретение относится к прокатному производству, а именно к способам получения листов, и может быть использовано при производстве листового проката повышенного качества, идущего на изготовление деталей ответственного назначения. Известен способ прокатки листа между гладким и профилированным вал ками, включающий прокатку на одноклет.евом трио-стане, которуюведут многократным прохождением поверхности листа по рифленому валку, уст навливаемому в клеть стана верхним или нижним Г 3Однако известный способ не позво ляет проработать дендритную структуру, заварить внутренние несплошности осевой зоны деформируемых сля бов и получить, тем самым, достаточ ный для изготовления ответственных изделий уровень физико-механических свойств во всем объеме металла. Наиболее близким к изобретению по технической сущности является способ прокатки преимущественно широких полос из непрерывнолитых слябов, при котором в черновых проходах путем деформации получают рифленую заготовку с многократным преобразованием широких граней от . рифленой к плоской, а затем деформируют в гладких валках на готовый лист С2). По этому способу вследствие незначительной высоты высту,пов на валке и, соответственно, получающихся на листе впадин исходная литая структура прорабатывается лишь в приконтактных слоях. Од нако проработку в наибольшей степени пораженной дефектами зрны осевой рыхлости и ликвации данный спосо не обеспечивает,- Плавное изменение высоты выступов не создает . благоприятных условий для удаления окалины. Целью изобретения является повышение качества готового проката путем заваривания внутренних дефектов и создания благоприятных условий дл удаления окалины. Поставленная цель достигается тем, что в известном способе,при ко тором, в черновых проходах путем деформации получают рифленую заготов ку, с многократным преобразованием п верхности широких граней от рифленой к плоской, а затем деформируют в гладких валках на готовый лист, деформацик) в черновых проходах осуществляют с формированием рифленой поверхности на одной из граней и плоской поверхности на противополож ной грани с заменой в каждом последующем плоской поверхности грани на рифленую, и наоборот: рифленую поверхноЬть могут формировать в виде впадин и выступов, причем вп дины выполняют трапецеидальной или треугольной формы с отношением ширины выступа к ширине впадины, равным 0,2-1,0, и глубиной впадины не менее 0,2ЛН, где At - вел-ичина абсолютного обжатия, соответствующая максимальному углу захвата. На фиг. 1 слева показаны модификации раскатов в процессе осуществления способа, справа - соответствующие положения инструмента - прокатных валков; на фиг. 2 - схема металлопотоков при прокатке сляба в первом проходе; на фиг. 3 - схема мателлопотоков при прокатке раската во втором проходе; на фиг. 4 схема действия напряжений при прокатке раската со стороны рельефного валка. Способ осуществляется следующим образом. , Зачищенные от поверхностных дефектов непрерывнолитые слябы загружаются в нагревательную печь, где происходит их нагрев до температуры горячей деформации, для сталей обычно составляющей 1100-1320°С. После достижения требуемой температуры нагрева слябы 1 (фиг.1) выдаются из пе.чи и транспортируются по рольгангу к черновой клети прокатного стана, например, трио-Лаута, имеющей верхний 2 и нижний 3 гладкие рабочие валки и средний валок 4 с рельефной поверхностью с образующей в виде чередующихся выступов 5 и впадин б треугольной или трапецеидальной формы с отношением ширины выступа (БВ к ширине впадины (.BgfjJf равным 0,2-1,0, и глубиной впадины, равной не менее 0,2/Sh, где /uti - величина абсолютного обжатия, соответствующая максимальному углу захвата металла валками и определяемая как разность между началььой высотой сляба и высотой раската после первого прохода. При прокатке в верхнем горизонте клети трио-Лаута между валками 2 и 4 (фиг. 1) верхняя широкая грань сляба 1 остается гладкой, а нижняя грань - рельефной. При опускании подъемно-качающегося стола сляб (раскат) задают в нижний горизонт, после выхода из которого бывшая рельефной нижняя широкая грань сляба становится гладкой, а бывшая гладкой верхняя - рельефной. При образовании рельефной поверхности широкой грани последующего прохода из гладкой предыдущего происходит образование потоков металла, направленных из-под выступов валка 5, где происходит большее обжатие, к впадинам 6, где обжатие меньше (фиг. 2 ). Вследствие этого возникают дополнительные сдвиговые деформации металла, и суммарная степень деформации увеличивается в результате появления главных сдвиговых компонент тензора скоростей деформаций. Увеличение суммарной деформации сказывается на качестве металла в большинстве случаев положительно, так как создаются благоприятные условия заварки внyтpeнн x разрывов и получения плотной макро- и микро. структуры. Дополнительные сдвиговые деформации возникают и при образовании гладкой поверхности широкой грани последующего прохода из рельефной поверхности предыдущего прохода, так как происходит образование потоков металла, направленных о выступов сляба (раската) к впадинам (фиг. 3). Помимо этого рассматриваемые случаи прокатки в первом приближении можно рассмотреть как вдавливание жестких штампов в пластичную массу - задача Прантля-Хилла в теории пластичности. При этом в направлениях от центра действующего штампа в металл действуют сжимающие напряжения, на пересечениях эти направлений от соседних штампов (в нашем случае - выступов на валках) будет двухосное сжатие, что способствует заварке внутренних разрывов и предотвращает их новообразование (см. фиг. 4). После многократного преобразования формы широких граней сляба (раската) .(на фиг. 1 слева показаны модификации раскатов в процессе деформации).и достижения требуемой высоты его транспортируют по роликамрольганга от черновой клети к чистовым, где металл прокаты вают в гладких валках до получени готового изделия. Многократное преобразование фор,мы широких граней сляба (раската) вызывает появление значительного количества знакопеременных изгибов приповерхностных слоев раската, что благоприятно сказывается на разрыхлении и удалении окалины. При использовании рельефного валка с образующей в виде чередующихся . йыступов и впадин целесообразно использование вырезов треугольного или трапецеидаль-. ного профиля, так как они обеспечивают наименьшгя износ валка. Отноше ние ширины выступа (Ъ) к ширине впадины (Ben) вь1ПОлняюг равным 0,2В1,0. При отношении й- 1 уменьшается эффект влияния конфигурации инст румента на напряженное состояние деформируемого металла в осевой зоне для объемов металла, расположе ншс под впгщиной валка, а при возникает опасность появления на поверхности раската закатов. Глубину впадины валка (s) выполняют не менее 0,2ДН где дЪ - величина абсолютного обжатия, соответствующая Максимальному углу захата металла валками. При ,2лЬ уменьшаются объемы металла под выступом валка, в которых действует схема двухосного сжатия, кроме того, вследствие износа сокращается срок эксплуатации прокатного валка. Практически указанная глубина впадины составляет О,0074-0,0220D, где D номинальный диаметр валка в миллиметрах. Пример 1. Прокатка полосы размером 7 1230. мм из сляба 175 х Ч200 в черновой клети стана триоЛаута, в котором средний валок диаметром 570 мм выполнен рельефным в виде чередующихся выступов и впадин трапецеидального сечения с глубийой впадины 8 мм и с отношением ширины впадины к ширине выступа, равным IjO. Ширина впадины 50 мм. В табл. 1 приведен режим обжатий |в черновой клети трио согласно действующей технологии. Таблица Согласно предложенному способу |Определяют следующий порядок прокатки: в нечетных номерах проходов прокатку осуществляют в верхнем горизонте (между глещким верхним и рельефным валками), в четных номерах - в нижнем горизонте (между нижним гладким и рельефным валками) П р и .м е р 2. Прокатывали полосу размером 12x1500 мм из сляба 180x1450 мм в черновой клети стана трио-Лаута, вкоторой средний валок диаметром 570 м выполнен рельефным в виде чередующихся выступов и впадин трапецеидальногр „сечения, в табл. 2 приведен режим обжатий в черновой клети Трио. Глубина впадины 7 мм, отношение ширины впадины к ширине выступа 0,8, ширина впадины 40 мм. Использование предлагаемого способа прокатки обеспечивает по сравнению с существующими способами следующие преимущества: существенная проработка дендритной структуры центральных слоев раската, приводящая к повышению уровня механи ческих и эксплуатационных свойств готовых изделий, улучшение условий окалиноудаления с поверхности деформируемого металла. Расчет экономической эффективности, произведенный для условий исполь зования заявляемого способа на стане 2300 металлургического завода, позволяет получить.годовой экономический эффект 10 7-, 5 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1989 |

|

SU1678470A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

1. СПОСОБ ПРОКАТКИ преимущественно широких полос из непрерывнолитых; слябов, при котором в черновых проходах путем деформации получают рифленую заготовку с многократньпи преобразованием поверхностей широких граней от рифленой к плоской, а затем деформируют в гладких валках на готовый лист, отличающийся тем, что, с целью повышения качества готового проката путем заваривания внутренних дефектов и создания благоприятных условий для удаления окалины, деформацию в черновых проходах осуществляют с формированием рифленой поверхности на одной из граней и плоской поверхности на противоположной грани с заменой в каждом последующем : проходе.плоской поверхности грани на рифленую, и наоборот. 2. Способ по п. 1, о т л и ч а .СУ) ю щ и и с я тем, что рифленую поверхность формируют в виде впадин и выступов, причем впадины выполня ют трапецеидальной или. треугольнфй формы с отнснаением ширины выступа В к ширине впадины, равным 0,2-l,0i. и глубиной впадины не менее 0,2йЪ, где.а-Ь- величина абсолютного обжатия, соответствующая максимальному углу захвата. (UD сл 4;

2ЯЖ

l.r

EJJSLJSlF

Авторы

Даты

1983-04-07—Публикация

1980-12-08—Подача