Изобретение относится к области технологических процессов обработки металлов давлением и может быть использовано для получения без удаления металла упрочненных заготовок из готового листового проката.

Известен способ получения листового проката [1], который включает продольную прокатку металлического раската с формированием на его поверхности чередующихся выступов, разделенных впадинами в виде канавок, и его последующую прокатку в валках с гладкой бочкой для получения плоской поверхности. Согласно [1], канавки располагают с постоянным шагом и ориентируют под углом 40-50° к оси прокатки, при этом площадь канавок составляет не менее 15% от площади поверхности раската, их глубина равна 0,1-0,3 от толщины раската, а канавки выполнены пересекающимися, образуя на поверхности выступы ромбической формы, причем шаг канавок превышает их глубину не менее чем в 3 раза. Кроме того, канавки формируют путем прокатки раската между двумя валками, на бочках которых выполнены геликоидальные ребра.

Недостатком известного способа [1] является то, что он реализуем только при большой суммарной пластической деформации и соответствующем изменении площади поперечного сечения исходной заготовки, что ограничивает область применения способа, например - при малой суммарной пластической деформации обрабатываемого изделия.

Известны технические решения, позволяющие получать упрочненные длинномерные заготовки из готового металлопроката без изменения площади поперечного сечения исходной заготовки, за счет реализации схемы изгиб - выпрямление.

Известно устройство для упрочнения длинномерных заготовок [2], содержащее ведущее и ведомое прямозубые червячные колеса, подающий и выпрямляющий валки, где зубья и впадины между зубьями червячных колес и выпрямляющие валки выполнены с канавками по круговой линии и до колес установлены выпрямляющий блок с вращающимися выступами с эксцентритетом и нагреватель.

Недостатком [2] является ограниченность области применения - устройство применимо для упрочнения заготовок только круглого сечения, в виде проволок и прутков.

Известен способ получения упрочненных листовых заготовок [3], сущностью которого является упрочнение листовых заготовок за счет формовки с образованием гофров в рифленых валках и последующего выправления гофров в гладких валках.

Недостатком известного технического решения является неравномерность распределения микроструктуры и механических свойств в продольном направлении полученной упрочненной листовой заготовки, связанное с процессом поперечного изгиба, что обусловливает анизотропию механических свойств в продольном направлении упрочненной заготовки.

Наиболее близким к заявленному техническому решению, прототипом, является способ упрочняющей обработки листов при горячей прокатке, либо после нагрева листа до температуры аустенизации [4]. Сущность известного способа состоит в том, что лист, нагретый до температуры аустенизации, передают в линейную многовалковую правильную машину, в которой часть гладких валков, установленных в шахматном порядке, заменена профилированными, и подвергают лист многократному знакопеременному изгибу в продольном и поперечном направлениях, одновременно чередуя профиль изгиба в поперечном направлении от многократных выступов к впадинам и наоборот, перемежая чередование выглаживанием и заканчивая выглаживанием. После выглаживания лист ускоренно охлаждают.

Известное техническое решение связано с необходимостью нагрева упрочняемого листа, причем многократный знакопеременный изгиб в продольном и поперечном направлениях, который служит для выравнивания деформаций в продольном и поперечном направлениях упрочняемого листа, и происходит в линейной многовалковой правильной машине, а упрочнение осуществляется за счет ускоренного охлаждения листа.

Вышеперечисленные обстоятельства сужают область применения известного решения и применимы, в основном, для толстых листов (в известном решении в качестве примера приведен лист толщиной 10 мм).

Целью заявленного изобретения является упрочнение листовой заготовки за счет холодной гибки-выпрямления с обеспечением изотропности свойств полученной заготовки.

Цель достигается тем, что поперечные и продольные гофры формируют последовательно холодной гибкой в профильных валках, расположенных в отдельных клетях, при этом выпрямление полученных гофр осуществляется в гладких валках клети, расположенной вслед за клетью, осуществляющей соответствующий изгиб. У подвергнутой холодной гибке-выпрямлению в продольном и поперечном направлении заготовки повышают изотропность свойств, однородность ее микроструктуры и

механические свойства. При осуществлении заявленного способа поперечное сечение заготовки практически не изменяется, поэтому можно циклы холодной гибки-выпрямления многократно повторять с накоплением интенсивных деформаций и соответствующим дополнительным упрочнением заготовки. При повторении циклов холодной гибки-выпрямления можно изменять шаг и высоту гофр, а также изменять угол между направлением движения заготовки и осевым вращением профильных валков, что обеспечит более равномерную структуру заготовки и дополнительно уменьшит анизотропию свойств.

В отличие от прототипа, заявляемое изобретение не требует нагрева заготовки, упрочнение происходит за счет холодной гибки-выпрямления с обеспечением прочности, требуемой условиями производства.

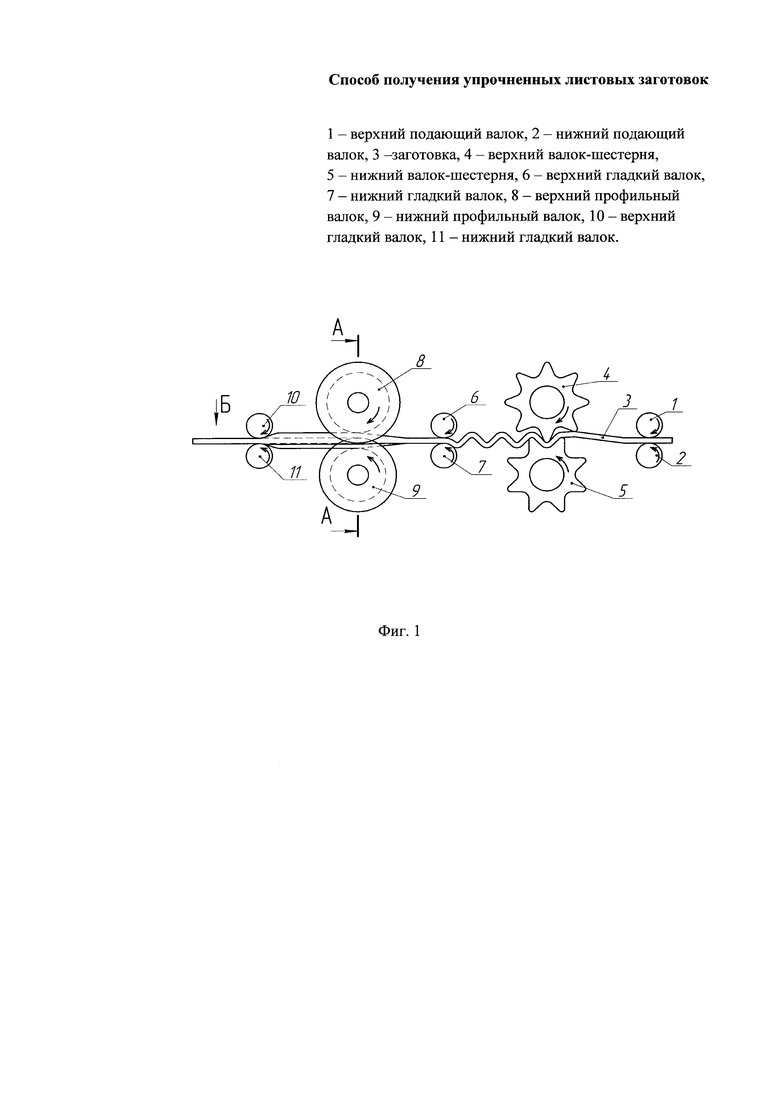

На Фиг. 1 изображена схема устройства для поперечной гибки-выпрямления - продольной гибки-выпрямления, где 1 - верхний подающий валок, 2 - нижний подающий валок, 3 - заготовка, 4 - верхний валок-шестерня, 5 - нижний валок-шестерня, 6 - верхний гладкий валок, 7 - нижний гладкий валок, 8 - верхний профильный валок, 9 - нижний профильный валок, 10 - верхний гладкий валок, 11 - нижний гладкий валок. Все валки оснащены приводами, обеспечивающими их (валков) вращение в указанных стрелками направлениях, причем верхний 4 и нижний 5 валки-шестерни установлены с возможностью изменения направления оси их вращения по отношению к направлению движения заготовки в диапазоне от 45° до 90°.

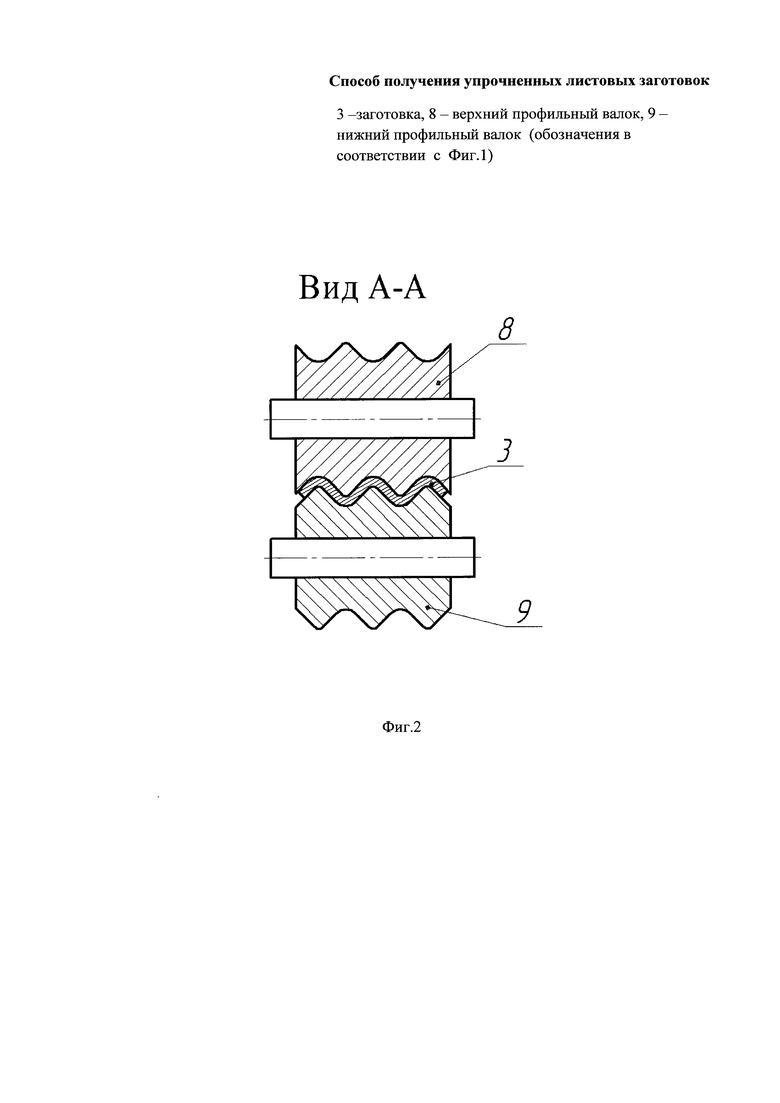

На Фиг. 2 представлен вид устройства в сечении А-А, где изображен разрез профильных валков, при формовке продольных гофр на заготовке.

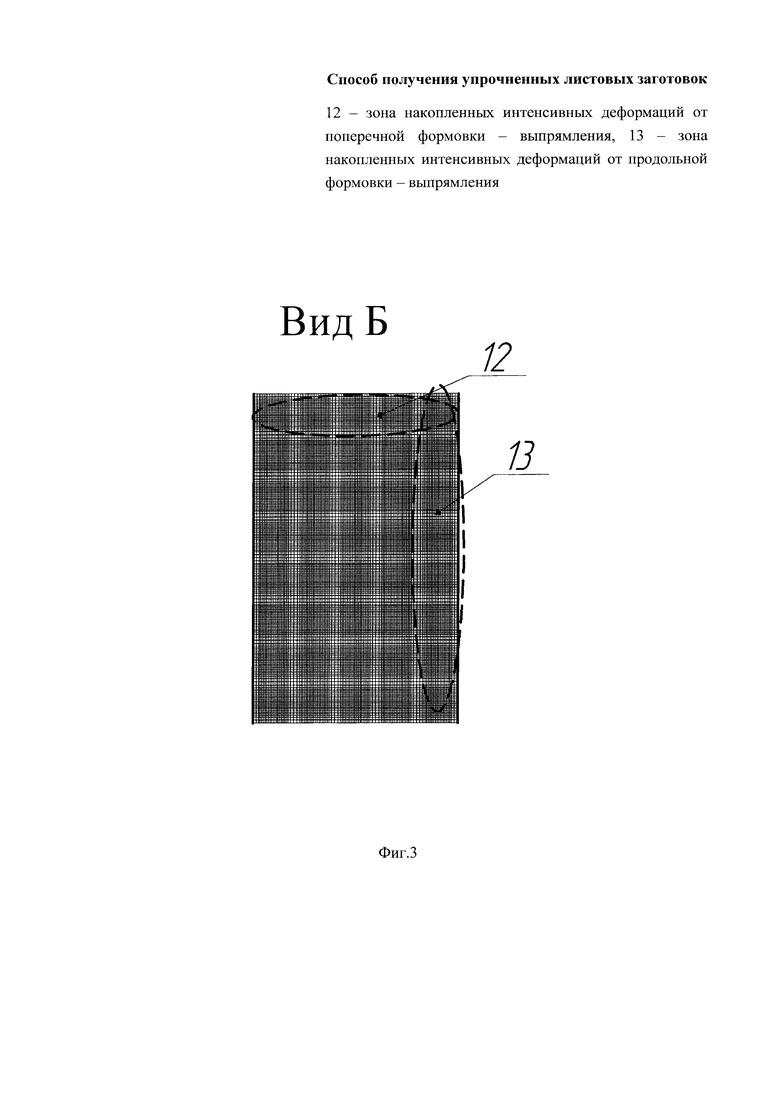

На Фиг. 3 представлен вид Б, где изображена заготовка с наложением зон накопленных интенсивных деформаций при взаимной перпендикулярности (под углом 90°) направления движения заготовки и осей вращения верхнего 8 и нижнего 9 валков, где 12 - зона накопленных интенсивных деформаций от поперечной гибки-выпрямления, 13 - зона накопленных интенсивных деформаций от продольной гибки-выпрямления.

Способ получения упрочненных листовых заготовок осуществляют следующим образом. Заготовку 3 (Фиг. 1) подающими валками 1 и 2 задают в пространство между верхним 4 и нижним 5 валками-шестернями. Далее заготовка профилируется валками-шестернями 4 и 5, обеспечивающими гибку поперечных гофр на листовой заготовке 3, причем - без изменения поперечного сечения. При этом в зоне изгиба происходит накопление интенсивных деформаций и упрочнение заготовки. Далее заготовка выпрямляется в гладких валках 6 и 7. Затем с помощью профильных валков 8 и 9 на заготовке формуются продольные гофры. Далее заготовка вновь выпрямляется в гладких валках 10 и 11. Кроме того, с целью накопления интенсивных деформаций и упрочнения заготовки, а также равномерной проработки структуры, циклы гибки-выпрямления можно повторять.

Осуществление заявляемого способа обеспечивает равномерное распределение упрочненных деформацией участков по площади заготовки как вдоль, так и поперек. Вследствие того, что упрочняющие заготовку участки в зонах деформации расположены под прямым углом (90°) друг к другу и пространственно равномерно распределены, механические свойства готового листового проката являются упорядоченными и одинаковыми в продольном по ходу движения заготовки и поперечном направлениях, т.е. листовой прокат приобретает изотропность свойств. Кроме того, равномерная упрочненная сетка из разглаженных гладкими валками гофров придает листовому прокату свойства, подобные свойствам композиционного материала, упрочненного армирующими волокнами - его прочностные свойства за счет локального деформационного упрочнения по линиям гофров возрастают.

Указанные особенности заявляемого способа реализуются с использованием общедоступного оборудования и материалов, способствуют существенному повышению производительности труда и повышению рентабельности производственного процесса с использованием листовых заготовок.

Приведенный пример осуществления предлагаемого изобретения показывает его полезность с устранением анизотропии механических свойств и упрочнения листовых металлических заготовок. Применение предлагаемого способа способствует повышению качества и надежности эксплуатации изделий, изготавливаемых из листовых заготовок.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружено средство, которому присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявляемый способ имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявляемый способ получения упрочненных листовых заготовок можно реализовать в промышленном производстве, например - при изготовлении изделий путем штамповки листовой стали, посредством использования известных стандартных технических

устройств и оборудования. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Патент РФ №2427434, МПК B21B 1/22. Приоритет от 26.02.2010. Опубликовано 27.08.2011. Описание патента.

2. Патент РФ №2419501, МПК B21C 25/00; B21D 3/02. Приоритет от 08.02.2010. Опубликовано 27.05.2011. Описание патента.

3. Патент US № 6,197,129 В1, МПК B21D 1/06; B21D 3/02; B21D 13/04. Приоритет от 04.05.2000. Опубликовано 06.03.2001. Описание патента.

4. А.с. СССР №1735397, МКИ C21D 9/46. Способ упрочняющей обработки листов / М.С. Василевский, М.Н. Мацнев, Г.Е. Заносова, Г.И. Налча, Д.И. Ярославский, В.М. Пефтиев, А.С. Дресвин, А.А. Злобин (СССР). - №4863079/02; заявл. 31.08.90; опубл. 23.05.92, Бюл. №19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1291240A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| СТАН ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ЛИСТА ДАВЛЕНИЕМ | 2008 |

|

RU2368446C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2088355C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

Изобретение относится к области технологических процессов обработки металлов давлением и может быть использовано для получения без удаления металла упрочненных заготовок из готового листового проката. Листовую заготовку последовательно прокатывают между валками, гибкой профилируют поперечные направлению движения заготовки гофры. Затем заготовку выпрямляют между гладкими валками, подают в пространство между другими перпендикулярно к направлению движения заготовки расположенными профильными валками, где на заготовке формуют продольные по ходу движения гофры. Заготовку вновь выпрямляют в гладких валках и тем самым у подвергающейся попеременной в разных направлениях деформации заготовки повышают изотропность свойств, однородность ее микроструктуры, механические свойства, упрочняют заготовку. При этом циклы формовки-выпрямления повторяют, изменяя шаг и глубину гофр верхнего и нижнего профильных валков. Повышается однородность микроструктуры и механических свойств получаемых листовых заготовок вдоль и поперек листового материала. 1 з.п. ф-лы, 3 ил.

1. Способ получения упрочненных листовых заготовок, включающий циклы формовки на листовой заготовке поперечных направлению ее движения гофр верхним и нижним профильными валками, их выпрямления гладкими валками, формовки на листовой заготовке продольных по ходу ее движения гофр и их выпрямления в гладких валках,

отличающийся тем, что циклы формовки-выпрямления многократно повторяют, при этом изменяют шаг и глубину гофр верхнего и нижнего профильных валков.

2. Способ по п. 1, отличающийся тем, что изменяют угол между направлением движения заготовки и осями вращения верхнего и нижнего профильных валков.

| Способ упрочняющей обработки листов | 1990 |

|

SU1735397A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2016-07-10—Публикация

2014-09-17—Подача