сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО СОЕДИНЕНИЯ ТЕРМОЦИКЛИРОВАНИЕМ | 1989 |

|

RU2068758C1 |

| Способ регулирования сварочного процесса | 1989 |

|

SU1694362A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2008 |

|

RU2374049C1 |

| Способ многодуговой сварки криволинейных замкнутых швов | 1990 |

|

SU1750885A1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ПОСРЕДСТВОМ ЗАКАЛОЧНОЙ СВАРКИ С МАКСИМАЛЬНОЙ ТЕМПЕРАТУРОЙ | 2012 |

|

RU2559065C2 |

| Подкладка | 1977 |

|

SU722714A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ сварки изделий из чугуна | 1982 |

|

SU1058756A1 |

Изобретение касается электродуговой сварки и может быть использовано при сварке стальных конструкций с одновременной термической обработкой сварного соединения в процессе его производства. Цель изобретения - улучшение механических свойств сварного соединения. Способ сварки заключается в нагреве свариваемых стыков до температур плавления и регламентированном охлаждении, при этом нагрев ведут перемещающимся шагами электродом. Каждый шаг электрода заканчивают по достижении его начальной точкой температуры An, а охлаждение осуществляют после каждого шага в течение времени At2 (0,4-0,7) Ati , где Ati - временной интервал между ACI и АП начальной точки шага. В результате термоциклирования формируется более мелкозернистая структура сварного шва, чем структура основного металла. 1 ил.

Изобретение относится к области электродуговой сварки и может быть использовано при сварке стальных конструкций с одновременной термической обработкой сварного соединения в процессе его производства.

Известен способ термической обработки сварных стальных изделий, включающий регулируемое охлаждение сварного соединения в процессе сварки путем термической обработки сварного соединения участками, при которой каждый предыдущий участок шва охлаждается до температуры, соответствующей появлению эффекта сверхпластичности.

К недостаткам указанного способа относятся низкая точность регистрации границы области сверхпластичности вследствие отсутствия отклика о ее появлении и, как следствие этого, низкая эксплуатационная надежность и качество сварного шва.

Наиболее близким к предлагаемому является способ управления процессом термической обработки сварного соединения от температуры сварочного нагрева до заданной температуры с последующим нагревом сварного соединения или без него.

К недостаткам этого способа относятся низкая точность регистрации границы перехода материалом линии Аз при принудительном охлаждении сварного соединения, так как время принудительного охлаждения сварного соединения является функцией текущего состояния структуры материала, его начальной структуры, производительности охлаждающей установки и объемов свариваемых материалов, а регистрация или индикацияоткликаматериала, соответствующего границе перехода, отсутствует.

VI

CJ

сл

sCJ |Ю 00

Цель изобретения - улучшение механических свойств сварного соединения.

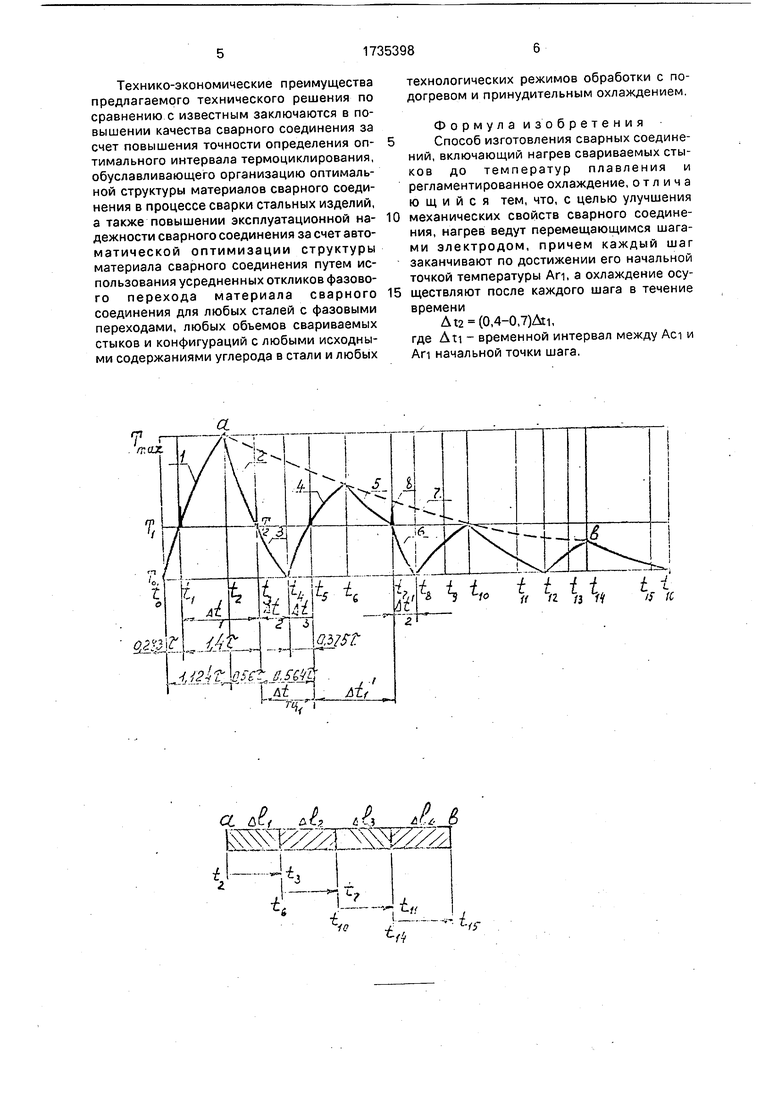

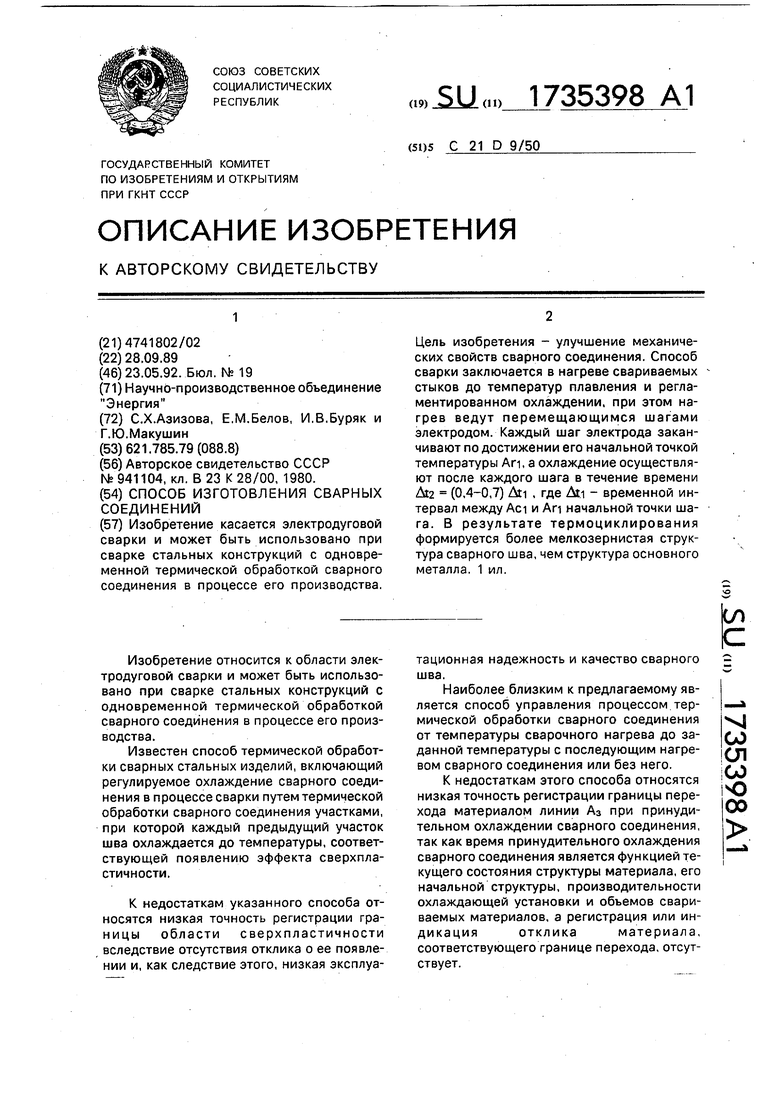

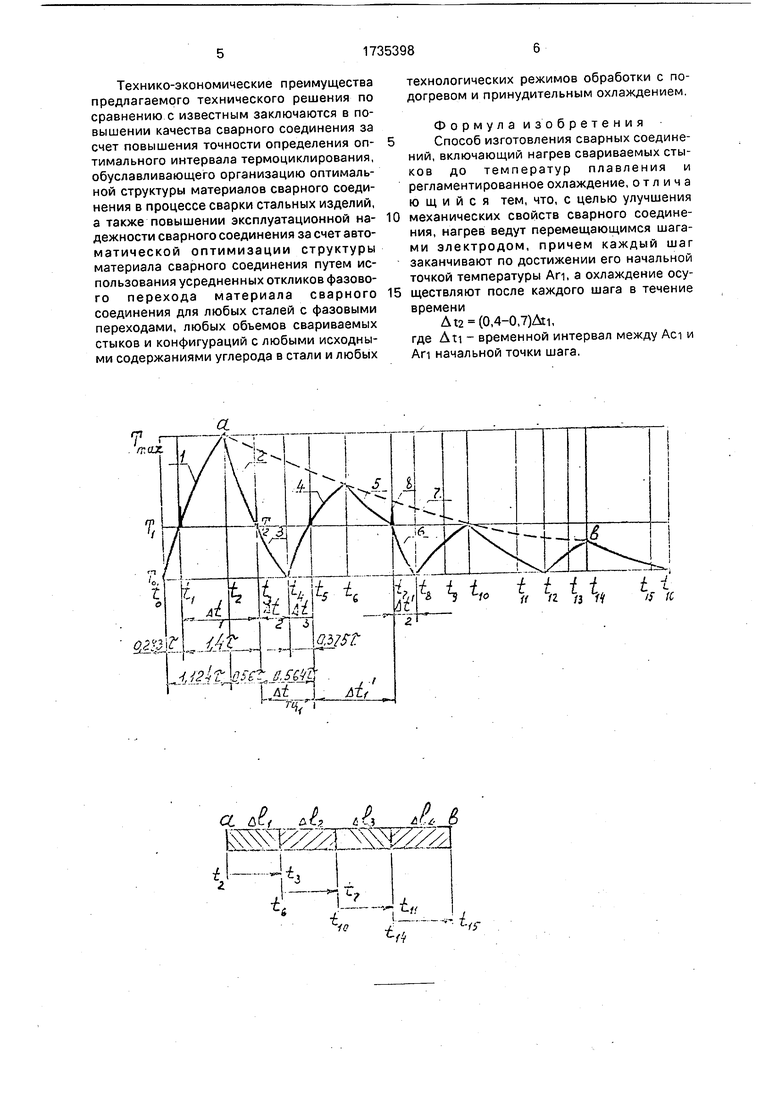

На чертеже изображены распределения температуры в сварном шве по длине участка ДН, обусловленные теплопередачей от нагрева последующего участка сварного шва от Al2 до Д14 и диаграмма привязки длины сварных участков к соответствующим им временным интервалам.

На чертеже приняты следующие обозначения: 1 -осциллограмма изменения температуры в сварном шве на участке ДН за счет его нагрева; 2 - осциллограмма изменения температуры по длине сварного участка Д при удалении электрода от точки а (расхолаживание с подогревом); 3 - осциллограмма изменения температуры подлине сварного участка All за счет свободного расхолаживания материалов сварного шва до температуры Т0; 4 - осциллограмма изменения температуры по длине сварного участка All за счет теплопередачи от нагрева участка Д12 при его сварке; 5 - осциллограмма изменения температуры по длине сварного участка ДН за счет теплопередачи от сварного участка Д la при сварке второго участка и удалении электрода от точки а (повторное расхолаживание с подогревом); б - осциллограмма изменения температуры по длине сварного участка ДИ за счет свободного расхолаживания материалов сварного шва второго участка Д12, при этом аналогично воздействуют на изменение температуры по длине участка ДН изменения температур от сварных участков и ДЦ, но термоциклирование материала участка ДИ от и Д 4 не происходит; 7 - график экспоненциальной зависимости, характеризующий уменьшение температуры по длине первого сварного участка ДН в процессе его производства и термоцикли- рования со временем; 8 - электромагнитный отклик фазового перехода материала.

Согласно способу изготовление сварных соединений осуществляют на основе следующих операций.

Проводят нагрев стыков труб, например, из стали марки 12ХМФ плавящимся электродом марки ЦЛ-20М диаметром 4 мм от источника питания типа ПСО-500 (Т0 500°С, Ti 880°С, Тмакс 1539°С). Фиксируют импульс электромагнитной энергии, соответствующий началу прямого фазового перехода материала из а-фазы в у-фазу с помощью феррозондового датчика, расположенного на расстоянии 0,1-0,3 м от шва с чувствительностью по напряженности магнитного поля не менее Н 1 А/м 0,0126 Э, который запускает реле выдержки времени.

0

5

0

5

0

5

0

5

0

5

В момент плавления электрода -t2 (точка а) электрод с постоянной скоростью перемещают по стыку свариваемых материалов, в результате чего температура точки а уменьшается.

Фиксируют второй импульс электромагнитной энергии, соответствующий состоянию обратного фазового перехода материала, который включает реле выдержки времени.

Определяют временной интервал Дг 1,4 т между двумя фазовыми переходами (по показаниям реле выдержки времени), который пропорционален длине первого сварного участка ДН.

По измеренному временному интервалу Ди вычисляют интервал необходимого расхолаживания сварного соединения Дга для достижения требуемой структуры материала At2 0,564т.

Нормируют интервал расхолаживания Atp Дх2/ Ati и определяют необходимую продолжительность расхолаживания сварного соединения для достижения требуемой структуры сварного шва, например, от Ti 880°С до Т0 500°С Дгр - 0,4, т.е.Д t2 0,4 ДИ.

Повторно включают сварочный автомат в момент времени м, после сварки первого сварного участка ДН и осуществляют повторный нагрев сварного соединения, при этом в момент второго прямого перехода ts и обратного перехода t фиксируют интервал At (с помощью реле выдержки времени) и вычисляют Дср Дт2/Дт. 1.В результате повторного нагрева - сварка второго участка Д12, температура первого участка сварка ДН первоначально возрастает, затем падает дважды, проходя через линию фазового перехода, тем самым осуществляя термоциклирование первого сварного участка ДИ.

После сварки третьего Д1з и четвертого участков ДМ оптимизации структуры материала первого сварного участка ДИ согласно чертежу не происходит из-за отсутствия фазовых переходов в материале сварного шва, а лишь снимаются внутренние напряжения в материале при его разогреве и охлаждении.

При сварочном токе Тсв 180 А длина единичного сварного участка составляла Д 15 мм, что соответствует временным интервалам Дц 8 с, Дт.1 5 с, At2 3,2 с,Д т.21 3,19 с, Дгз 2,14с, ,63 с.

Таким образом, для труб с наружным диаметром DHap 133 мм и толщиной стенки 6 10 мм ненормированный временной интервал термоциклирования единичного сварного участка составляет 8,63 с.

Технико-экономические преимущества предлагаемого технического решения по сравнению с известным заключаются в повышении качества сварного соединения за счет повышения точности определения оптимального интервала термоциклирования, обуславливающего организацию оптимальной структуры материалов сварного соединения в процессе сварки стальных изделий, а также повышении эксплуатационной надежности сварного соединения за счет авто- матической оптимизации структуры материала сварного соединения путем использования усредненных откликов фазового перехода материала сварного соединения для любых сталей с фазовыми переходами, любых объемов свариваемых стыков и конфигураций с любыми исходными содержаниями углерода в стали и любых

si&Ј.Ј

Q.VSt

oje.s,sj,i

n

p,

ut

,

TV I

-4&1

технологических режимов обработки с подогревом и принудительным охлаждением.

Формула изобретения Способ изготовления сварных соединений, включающий нагрев свариваемых стыков до температур плавления и регламентированное охлаждение, о т л и ч а ю щ и и с я тем, что, с целью улучшения механических свойств сварного соединения, нагрев ведут перемещающимся шагами электродом, причем каждый шаг заканчивают по достижении его начальной точкой температуры An, а охлаждение осу- ществляют после каждого шага в течение времени

At2 (0,4-0,7)Ati,

где Аи - временной интервал между Aci и Ап начальной точки шага.

Й

i tU U

| Способ управления процессом термической обработки сварного соединения | 1980 |

|

SU941104A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-23—Публикация

1989-09-28—Подача