1

Изобретение относится к термической обработке соединений, сваренных давлением по всему сечению одновременно, включающей принудительное охлаждение сварного соединения от температуры сварочного на- 5 грева до заданной температуры с последующим нагревом или без него.

Известны способы сварки и термообработки, когда сварные соединения сразу после сварки охлаждают с установленной ю интенсивностью до заданной температуры

Недостатком этих способов является то,

что заданную температуру охлаждения определяют или непосредственным, или is косвенным ее измерением по длительности охлаждения с установленной интенсивностью. Непосредственный замер температуры в зоне соединения при сварке давлением, например, таких крупногабаритных 20 изделий, как трубы, является трудоемким процессом и на практике не всегда осуществимым, особенно при сварке с принудительным охлаждением, когда поверхность соединения соприкасается с охлаждающей 25 средой. Определение заданной температуры по длительности охлаждения, которую устанавливают до сварки, не учитывает возможные изменения условий нагрева и охлаждения, например увеличение времени зо

охлаждения ввиду повыщенного нагрева свариваемых деталей в процессе сварки.

Известен способ управления процессом термической обработки сварного соединения, выполненного сваркой давлением, включающий принудительное охлаждение сварного соединения от температуры сварочного нагрева до заданной температуры с последзющим нагревом сварного соединения 2.

Недостатком этого способа является относительно больщая продолжительность времени между осадкой, т. е. концом сварки, и последующей термообработкой. В поточном производстве это снижает производительность работ при изготовлении сварных конструкций, особенно морских трубопроводов, когда увеличение промежутка времени меладу концом сварки и последующей термообработкой соединения заметно увеличивает стоимость работ.

Кроме того, при обязательной последующей термической обработке сварного соединения часто возникает необходимость знать определенную температуру сварного соединения, которая достигается в процессе принудительного, ускоренного охлаждения.

Цель изобретения - улучщение качества соединений и новыщение производительности.

Цель достигается тем, что в способе управления процессом термической обработки свариого соединения, выполненного сваркой давлением, включающим принудительное охлаждение сварного соединения от температуры сварочного нагрева до заданной температуры с последующим нагревом сварного соединения или без него, в процессе принудительного охлаждения измеряют Время TI охлаждения сварного соединения от температуры сварочного нагрева до точки Кюри, затем по полученному значению этого времени определяют время Т2 охлаждения от температуры магнитного превращения до заданной температуры - по зависимости: , где k - коэффициент, учитывающий условия охлаждения сварного соединения, значение которого определяют экспериментально или вычисляют до сварки, и охлаждают сварное соединение до истечения этого времени, после чего принудительное охлаждение прекращают, а сварное соединение или охлаждают естественно, или подвергают последующему нагреву, причем при увеличении времени охлаждения от температуры сварочного нагрева до точки Кюри свыше максимального установленного значения повь шают интенсивность охлаждения соединения от температуры магнитного превращения до заданной темпер атуры, при этом время охлаждения с повышенной интенсивностью уменьшают обратно пропорционально повышению интенсивности охлаждения.

В первоначальный период принудительного охлаждения измеряют время охлаждения зовы соединения от температуры сварочного нагрева до температуры магнитного превращения, а по величине этого времени определяют время охлалсдения от температуры магнитного превращения до заданной температуры, по достижению которой принудительное охлаждение прекращают, и сварное соединение подвергается последующему нагреву или охлаждается естественно. Обычно температуру начала последующего нагрева устанавливают на 20 .. 50°С ниже температуры минимальной устойчивости аустенита, значение которой зависит от химического состава свариваемой стали и находится в пределах 200... 600°С.

Время TI определяют известным способом с помощью электромагнитного устройства по величине индуктивного сопротивления, которое увеличивается в зависимости от понижения температуры сварного соединения после сварки.

Время Т2 устанавливают как произведение . Величину коэффициента k определяют до сварки известными методами расчета или экспериментально.

При увеличении времени охлаждения от температуры сварочного нагрева до температуры магнитного превращения больше максимально установленного значения повышают интенсивность охлаждения соединения от температуры магнитного превращения до заданной температуры.

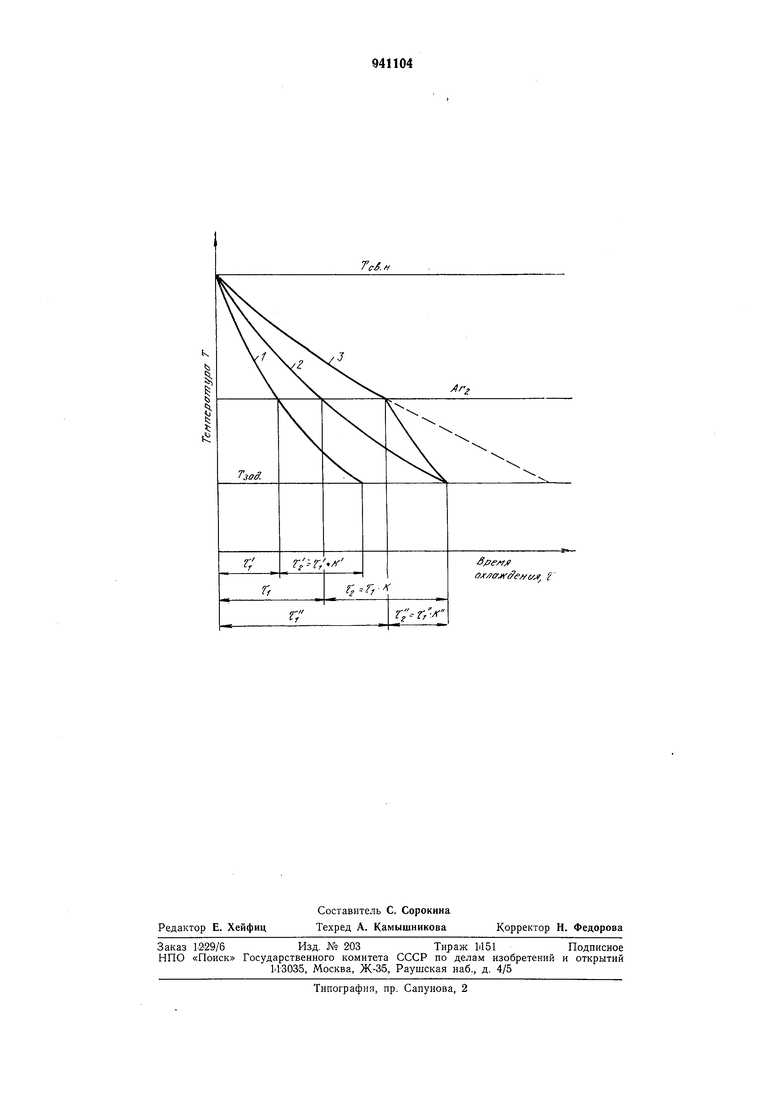

На схеме представлены кривые охлаждения в координатах Температура (Т) -время охлаждения. Тсв.и. - максимальная температура нагрева сварного соединения

сразу после сварки; Аг2 - точка Кюри, температура магнитного превращения. Гзад.- заданная температура охлаждения, по достижению которой начинают последующий нагрев.

Кривая 1 характеризует период охлаждения с повышенной интенсивностью, при этом продолжительность охлаждения уменьшают обратно пропорционально повышению интенсивности охлаждения. Период принудительного охлаждения состоит из времени т/ и T2 Ti-A. Кривая 2 представляет максимально заданный по продолжительности период охлаждения, состоящий из времени п и . Кривая 3

характеризует период принудительного охлаждения, длительность которого при установленной интенсивности охлаждения превышает длительность цикла с максимально заданной продолжительностью. В последнем случае период охлаждения состоит из времени т/ - охлаждения с установленной интенсивностью и времени с повышенной интенсивностью принудительного охлаждения по сравнению с устаиовленной.

Предложенный способ управления процессом термической обработки позволяет с достаточно высокой точностью определить длительность охлаждения сварного соединения до заданной температуры, значение которой равно или меньше точки магнитного превращения.

Способ управления процессом термообработки наиболее эффективно применяют при

способах сварки, при которых сварка и последующая термообработка осуществляются одновременно по всему периметру свариваемых участков соединяемых деталей. Способ реализуют следующим образом.

Например, при контактной стыковой сварке, одном из способов сварки давлением теплоустойчивых труб из хромомолибденованадиевой стали перлитного класса диаметром 159 мм с толщиной стенки

20 мм по предложенному способу сразу после осадки определяют время охлаждения зоны соединения от температуры сварочпого нагрева до температуры магнитного превращения. При сварке указанных

труб на оптимальном режиме время п при установленной интенсивности охлаждения со средней скоростью: 12, 18 и 2ГС/с соответственно равно: 40, 30 и 23 с. На основании экспериментальных данных время тг

(охлаладение до температуры 350°С) устанавливали равным: 40-45 180 с, 30-3,3 :99л;100 с и 2,3-2,,4«65 с.

Если период охлаждения, равно как и другие операции, строго ограничен во времени, а чрезмерно большое количество тепла, накопленного в деталях до сварки, а также в процессе сварки, не позволяет охладить соединение до заданной температуры за максимально установленный промежуток времени TI, то в этом случае повышают интенсивность охлаждения при охлаждении от температуры магнитного превращения до заданной температуры. Например, если время периода охлаждения установить равным 130 с, то при увеличении времени п до 40 с, что возможно при увеличении нагрева свариваемых деталей, время Т2 сокращают до 90 с за счет повышения интенсивности охлаждения.

Изменение условий нагрева или охлаждения в процессе сварки сразу отражается на длительности охлаждения от температуры сварочного нагрева до температуры магнитного превращения. В соответствии с величиной времени этого периода вносится коррекция в величину времени охлаледения до заданной температуры, но достижению которой начинают, например, последующий нагрев.

Применение предлагаемого способа позволяет улучшить качество соединений, повысить производительность и сократить расход электроэнергии.

Формула изобретения

1. Способ управления процессом термической обработки сварного соединения, выполненного сваркой давлением, включающий принудительное охлаждение сварного

соединения от температуры сварочного нагрева до заданной температуры с последующим нагревом сварного соединения или без него, отличающийся тем, что, с целью улучшения качества соединений и повышения производительности, в нроцессе принудительного охлаждения измеряют время охлаждения сварного соединения от температзфы сварочного нагрева до точки

Кюри (TI), затем по полученному значению этого времени определяют время о.хлаждения от температуры магнитного превращения до заданной температуры (та) по зависимости , где - коэффициент,

учитывающий условия охлаждения сварного соединения, и охлаледают сварное соединение в течение этого времени, после чего принудительное охлаждение прекращают, а сварное соединение пли охлаждают естественно, или подвергают последующему нагреву.

2. Способ по п. 1, отличающийся тем, что при увеличении времени охлаждения от температуры сварочного нагрева до

точки Кюри свыше максимально установленного значения повышают интенсивность охлаждения соединения от температуры магнитного превращения до заданной, при этом время охлаждения с повышенной интенспвностью уменьшают обратно пропорционально повышению интенсивности охлаждения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 219027, кл. В 23К 28/00, 1967.

2.Авторское свидетельство СССР № 186587, кл. В 23К 28/00, 1963 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой многослойной сварки | 1979 |

|

SU874290A1 |

| Способ получения сварных соединений с заданными механическими свойствами | 1976 |

|

SU733926A1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2376345C2 |

| Способ изготовления сварных соединений | 1989 |

|

SU1735398A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2557041C1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ изготовления сварных соеди-НЕНий из СТАлЕй | 1979 |

|

SU806324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ, НЕЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ | 2003 |

|

RU2235628C1 |

| Способполучения сварного соединения | 1976 |

|

SU602329A1 |

Авторы

Даты

1982-07-07—Публикация

1980-07-17—Подача