1

(21)4760289/27 (22)20.11.89 (46)30,11.91. Бюл. Ms 44

(71)Омский филиал Научнр-исследователь- ского института технологии и организации производства двигателей

(72)У.И.Бирман и А.В.Дробот (53)621.791.75-05(088.8)

(56)Авторское свидетельство СССР № 903012,кл. В 23 К 9/10, 1979.

(54) СПОСОБ РЕГУЛИРОВАНИЯ СВАРОЧНОГО ПРОЦЕССА

(57)Изобретение относится к сварке. Цель изобретения - повышение качества сварного соединения за счет повышения его технологической прочности. При выполнении начала шва производят пирометрическое сканирование зоны сварки в -направлении

поперек оси шва, измеряют временной интервал Дп между моментами определения граничных точек участка сканирования, определяют приращение величины температурного излучения и принимают его за „установочное. Производят пирометрическое сканирование зоны вдоль оси шва. измеряют временной интервал Дт2 и сравнивают полученные результаты с установочными. Параметры процесса изменяют до момента превышения результатов второго сканирования ЕЗДОЛЬ оси шва над установочными значениями первого сканирования в направлении, поперечном шву. После выхода на режим сварки сканирование в двух взаимно перпендикулярных направлениях продолжают до окончания сварки, соблюдая то же соотношение их результатов. 3 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования сварочногопРОцЕССА | 1979 |

|

SU841837A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU903012A1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| Способ А.М.Апасова исследования трещинообразования в процессе сварки изделий из однородных металлов | 1986 |

|

SU1374123A1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 1999 |

|

RU2164665C1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| Способ дуговой сварки тонколистовых сталей и сплавов | 1980 |

|

SU984757A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

Изобретение относится к сварке, а именно к способам регулирования сварочного процесса.

Известен способ регулирования сварочного процесса, при котором начальный участок сваривают без охлаждения, а затем на шов подают струю хладагента и перемещают ее в направлении сварки до границы сварочной ванны.

Однако известный способ не обеспечивает получение информации из зоны сварки об изменении режима, что делает невозможным его использование для получения сварных соединений с заранее заданными свойствами.

Известен способ регулирования сварочного процесса, принятый в качестве прототипа, при котором производят линейное

пирометрическое сканирование зоны сварки на заданном участке, измеряют временные интервалы между моментами определения граничных точек участка сканирования, определяют градиент величины температурного излучения в измеренные интервалы, сравнивают указанный градиент с установочным и устанавливают его выше последнего, изменяя параметры сварочного процесса.

Однако известный способ не обеспечивает получения достаточной информации из зоны сварки, в частности о соотношении между тепловыми потоками в зоне роста боковых кристаллов и осевого кристаллита, что не позволяет гарантировать получение последнего и снижает качество сварки.

Цель изобретения - повышение качест- - за сварки.

Поставленная цель достигается тем, что в способе выполнения начала сварного шва, заключающемся а линейном пирометрическом сканировании зоны сварки на задан ном участке, измерении временных интервалов между моментами определения граничных точек участка сканирования, определении градиента величины температурного излучения в измеренные интервалы, сравнении указанного градиента с установочным и установке его выше последнего, изменяя параметры сварочного процесса, сканирование производят одновременно в двух взаимно перпендикулярных направлениях, при этом одно из направлений сканирования совмещают с осью шва, а результаты сканирования по другому направлению принимают за установочные.

Сущность способа заключается в следующем.

Наличие осевого кристаллита в структуре сварного соединения позволяет резко снизить концентрацию примесей по зонам встречи боковых кристаллов и тем самым повысить технологическую прочность сварного соединения. Однако появление осевого кристаллита в структуре сварного соединения возможно при определенном соотношении между тепловыми потоками в зоне роста боковых кристаллов и осевого кристаллита, характеристикой величины которых является градиент температур в направлении, противоположном росту кристалла.

Сканирование одновременно в двух взаимно перпендикулярных направлений,;, когда одно из направлений сканирования совмещают с осью шва, а результаты сканирования по другому направлению принимают за установочные, позволяет определить градиенты величин температурного излучения одновременно по направлению роста боковых кристаллов и по направлению роста осеаого кристаллита, их соотношение между собой и в процессе выполнения начала сварного шва обеспечить выход на устойчивый режим формирования осевого кристаллита.

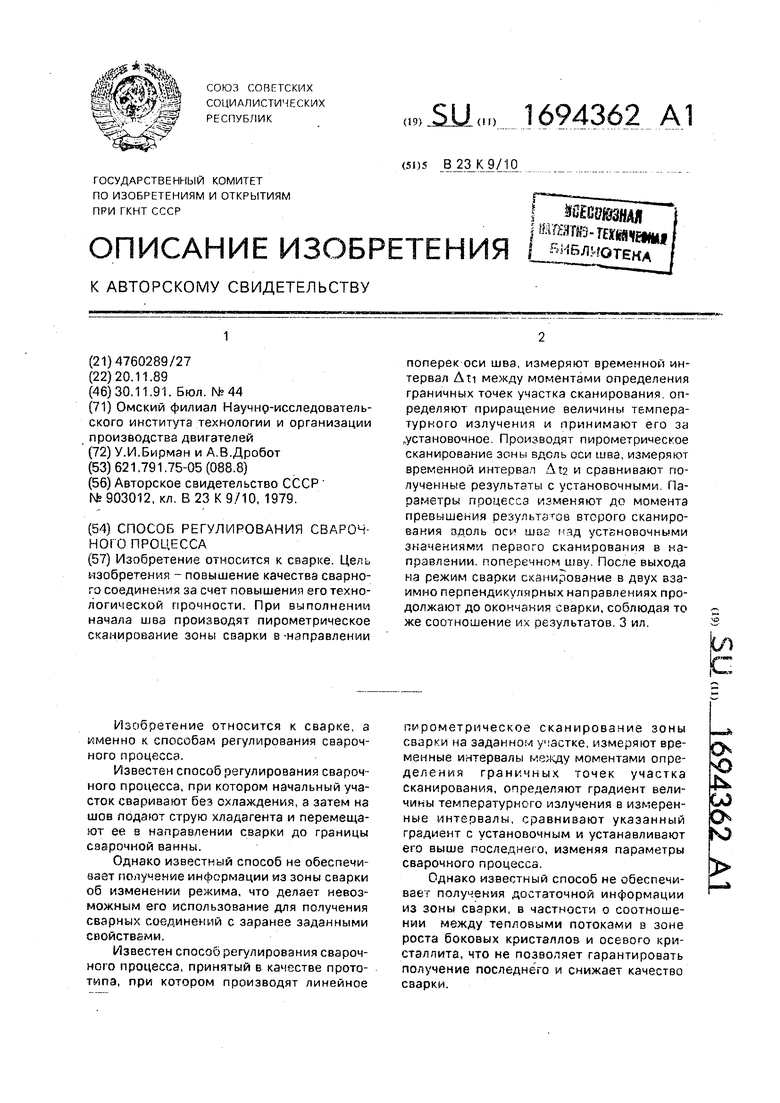

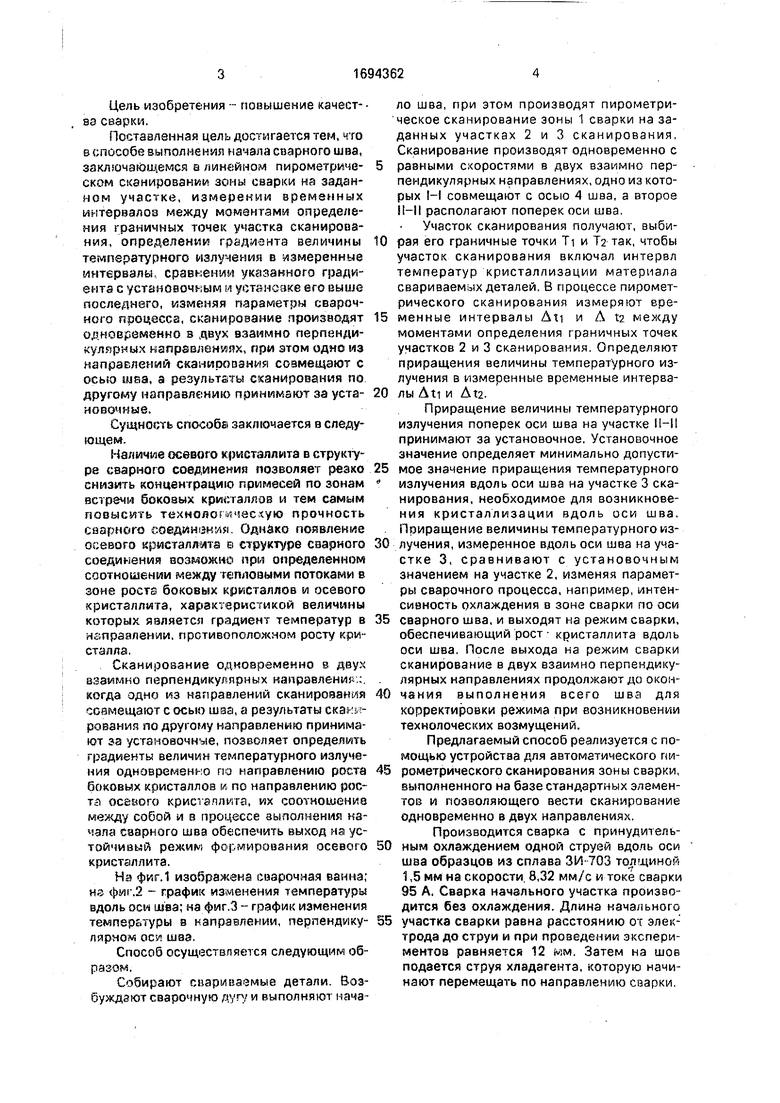

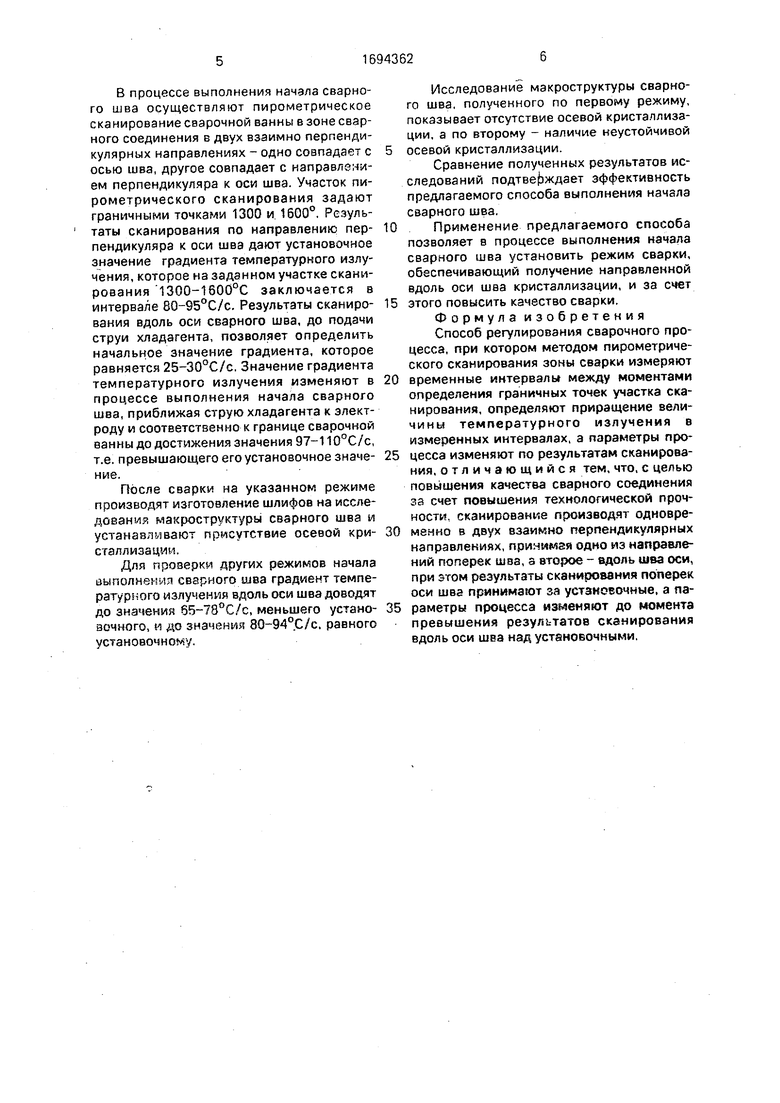

На фиг.1 изображена сварочная ванна; на фиг.2 - график изменения температуры вдоль оси шва; на фиг.З - график изменения температуры в направлении, перпендикулярном оси шва.

Способ осуществляется следующим образом.

Собирают свариваемые детали. Возбуждают сварочную дугу и выполняют начало шва, при этом производят пирометрическое сканирование зоны 1 сварки на заданных участках 2 и 3 сканирования. Сканирование производят одновременно с

равными скоростями в двух взаимно перпендикулярных направлениях, одно из которых 1-1 совмещают с осью 4 шва, а второе 11-11 располагают поперек оси шва.

Участок сканирования получают, выбирая его граничные точки Ti и Та так, чтобы участок сканирования включал интервл температур кристаллизации материала свариваемых деталей. В процессе пирометрического сканирования измеряют временные интервалы Ati и Л t между моментами определения граничных точек участков 2 и 3 сканирования. Определяют приращения величины температурного излучения в измеренные временные интервалы Ati и At2.

Приращение величины температурного излучения поперек оси шва на участке H-SI принимают за установочное. Установочное значение определяет минимально допустимое значение приращения температурного

излучения вдоль оси шва на участке 3 сканирования, необходимое для возникновения кристаллизации вдоль оси шва. Приращение величины температурного излучения, измеренное вдоль оси шва на участке 3, сравнивают с установочным значением на участке 2, изменяя параметры сварочного процесса, например, интенсивность охлаждения в зоне сварки по оси

сварного шва, и выходят на режим сварки, обеспечивающий рост кристаллита вдоль оси шва. После выхода на режим сварки сканирование в двух взаимно перпендикулярных направлениях продолжают до окоичания выполнения всего шва для корректировки режима при возникновении технолоческих возмущений.

Предлагаемый способ реализуется с помощью устройства для автоматического пирометрического сканирования зоны сварки, выполненного на базе стандартных элементов и позволяющего вести сканирование одновременно в двух направлениях.

Производится сварка с принудительным охлаждением одной струей вдоль оси шва образцов из сплава ЗИ-703 толщиной 1,5 мм на скорости. 8,32 мм/с и токе сварки 95 А. Сварка начального участка производится без охлаждения. Длина начального

участка сварки равна расстоянию от элек: трода до струи и при проведении экспериментов равняется 12 мм. Затем на шов подается струя хладагента, которую начинают перемещать по направлению сварки.

В процессе выполнения начала сварного шва осуществляют пирометрическое сканирование сварочной ванны в зоне сварного соединения в двух взаимно перпендикулярных направлениях - одно совпадает с осью шва, другое совпадает с направлением перпендикуляра к оси шва. Участок пирометрического сканирования задают граничными точками 1300 и 1600°. Результаты сканирования по направлению пер- пендикуляра к оси шва дают установочное значение градиента температурного излучения, которое на заданном участке сканирования 1300-1600°С заключается в интервале 80-95°С/с. Результаты сканиро- вания вдоль оси сварного шва. до подачи струи хладагента, позволяет определить начальное значение градиента, которое равняется 25-30°С/с, Значение градиента температурного излучения изменяют в процессе выполнения начала сварного шва, приближая струю хладагента к электроду и соответственно к границе сварочной ванны до достижения значения 97-110°С/с, т.е. превышающего его установочное значе- ние.

сварки на указанном режиме производят изготовление шлифов на исследования макроструктуры сварного шва и устанавливают присутствие осевой кри- сталлизации.

Для проверки других режимов начала иыполнения сварного шва градиент температурного излучения вдоль оси шва доводят до значения 85-78°С/с, меньшего устано- вечного, и до значения 80-94°С/с, равного установочному.

Исследование макроструктуры сварного шва, полученного по первому режиму, показывает отсутствие осевой кристаллизации, а по второму - наличие неустойчивой осевой кристаллизации.

Сравнение полученных результатов исследований подтверждает эффективность предлагаемого способа выполнения начала сварного шва.

Применение предлагаемого способа позволяет в процессе выполнения начала сварного шва установить режим сварки, обеспечивающий получение направленной вдоль оси шва кристаллизации, и за счет этого повысить качество сварки.

Формула изобретения

Способ регулирования сварочного процесса, при котором методом пирометрического сканирования зоны сварки измеряют временные интервалы между моментами определения граничных точек участка сканирования, определяют приращение величины температурного излучения в измеренных интервалах, а параметры процесса изменяют по результатам сканирования, отличающийся тем, что, с целью повышения качества сварного соединения за счет повышения технологической прочности, сканирование производят одновременно в двух взаимно перпендикулярных направлениях, принимая одно из направлений поперек шва, а второе - вдоль шва оси. при этом результаты сканирования поперек оси шва принимают за установочные, а параметры процесса изменяют до момента превышения результатов сканирования вдоль оси шва над установочными.

Фиг.з

Авторы

Даты

1991-11-30—Публикация

1989-11-20—Подача