I

Изобретение относится к полуавтоматической и автоматической сварке стыковых соединений и может быть использовано при изготовлении сварных тонкостенных плоских и пространственных конструкций различных форм и габаритов, применительно к изделиям судостроительной, автомобильной и других отраслей промышленности.

Прочностные и структурные характеристики сварного стыкового соединения, полученного односторонней сваркой, во многом зависят от качества формирования металла шва (прежде всего его корня).

Известна металлическая водоохлаждаемая подкладка с формирующей канавкой 1

Подкладка должна плотно прилегать к свариваемым кромкам с помощью мощных прижимных устройств на базе гидро- или пневмодомкратов, магнитов и пр. Но практически выполнение этого требования трудноосуществимо (прежде всего для длинных стыков сложной формы). В результате неизбежны наплывы и нестабильное формирование щва из-за утечки металла в зазор. Наряду со значительными капитальными затратами на изготовление сборочно-сварочных стендов этому способу сварки присущи следующие недостатки: сложность совмещения стыка свариваемых листов с осью канавки на подкладке; неуниверсальность подкладки с точки зрения применимости ее для различных габаритов, параметров и форм стыковых соединений листовых конструкций (практически используется только для простых стыков малой длины).

Наиболее близким по технической сущности и достигаемому результату к предлагаемой является подкладка, выполненная в виде ленты с нанесенной на ее поверхность клеящим составом 2.

Использование клейкой ленты, состоящей из негорючей основы и гибкой полосы, содержащей неорганические вещества, позволяет сваривать длинные и сложные стыки без применения поджимных оснасток. Однако клейкий слой, которым лента прикрепляется к свариваемым листам, расположен по краям подкладки и должен быть максимально удален от зоны сварочного нагрева, иначе теряются его клеящие свойства. В связи с этим необходимо применять щирокие ленты, что неизбежно ведет к нарущению

стабильности формирования шва из-за непостоянства зазора между свариваемым стыком и подкладкой. Кроме того, такая система малочувствительна к временной подвижности свариваемых кромок в условиях сварочного нагрева. Все это ведет к затеканию расплавленного металла в зазоры между подкладкой и изделием. В процессе сварки требуется корректировать количество подаваемого присадочного материала, а следовательно, менять и режимы процесса. Форма провара при этом неудовлетворительная. Подкладка разового использования применима только для ручной сварки стыков малых толщин, свариваемых на низких режимах (иначе подкладной элемент прожигается). Затруднительно использовать этот способ для криволинейных стыков. При этом не допускаются какие-либо зазоры в стыке что трудноосуществимо).

Целью изобретения является повышение качества сварки путем интенсификации охлаждения корня щва, расширение номенклатуры свариваемых изделий путем сварки стыков с различной кривизной щва и многократное использование.

Поставленная цель достигается тем, что в качестве клеящего состава использована теплопоглощающая паста на основе испаряющейся жидкости, нанесенной вдоль продольных кромок ленты по обе ее стороны, а сама лента выполнена из газонепроницаемого материала с микрокапиллярной структурой.

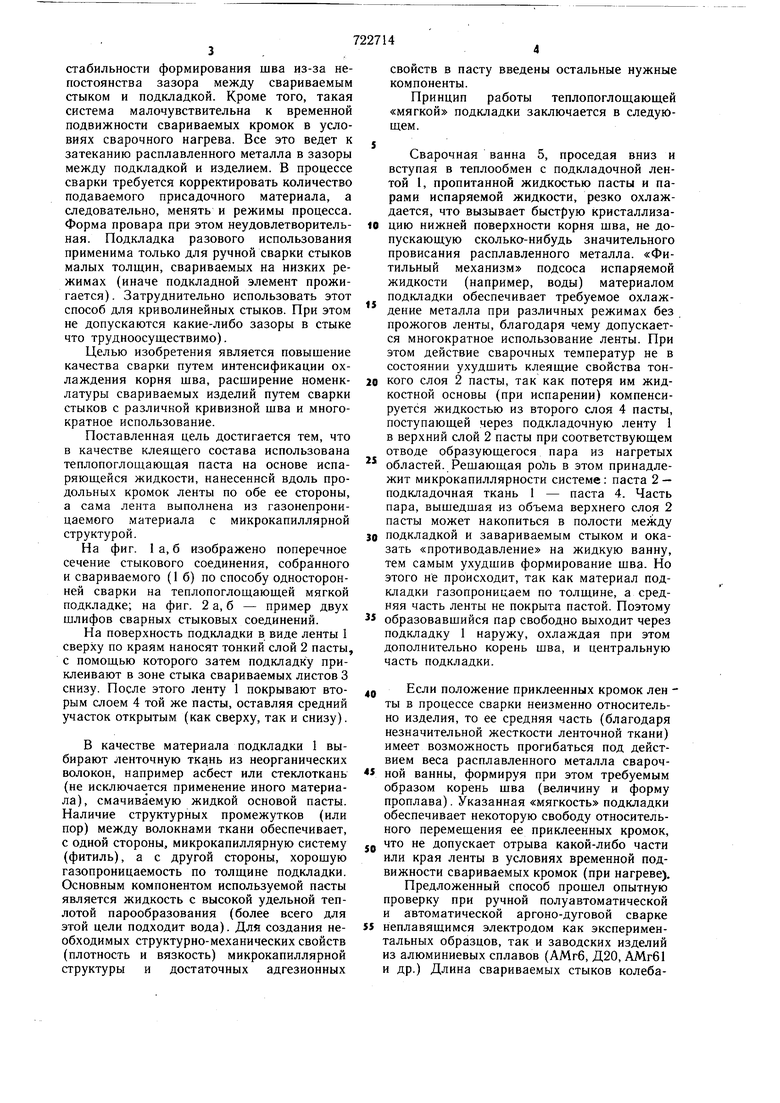

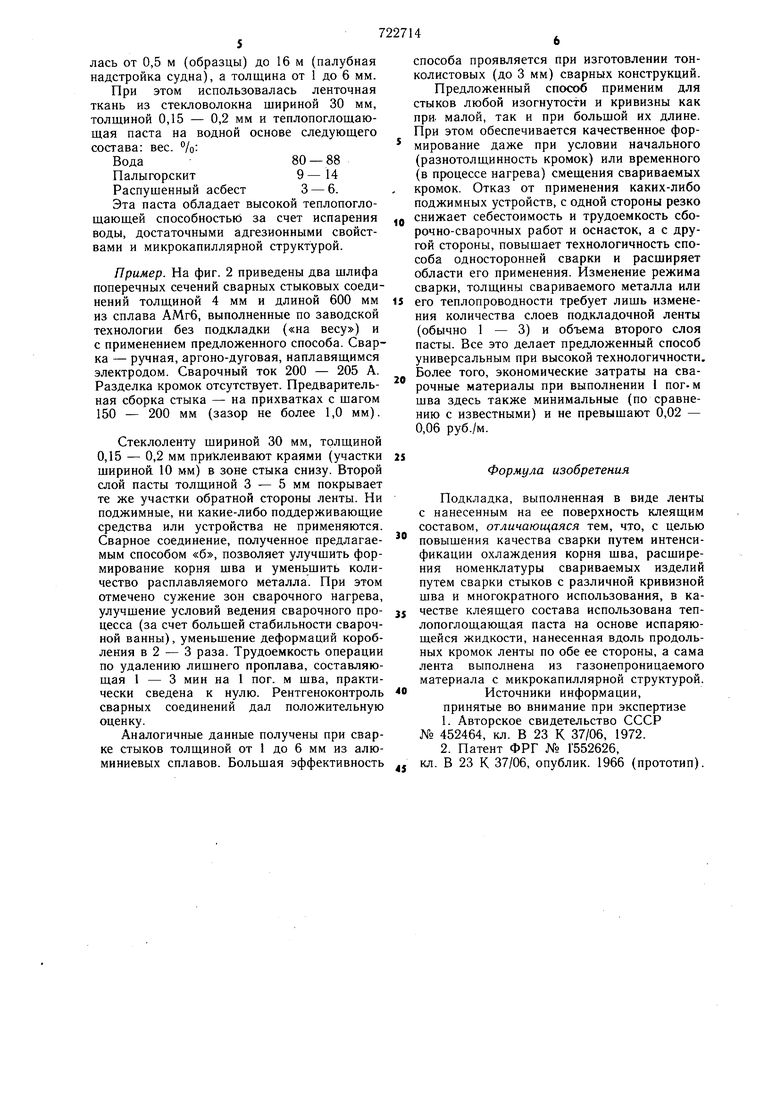

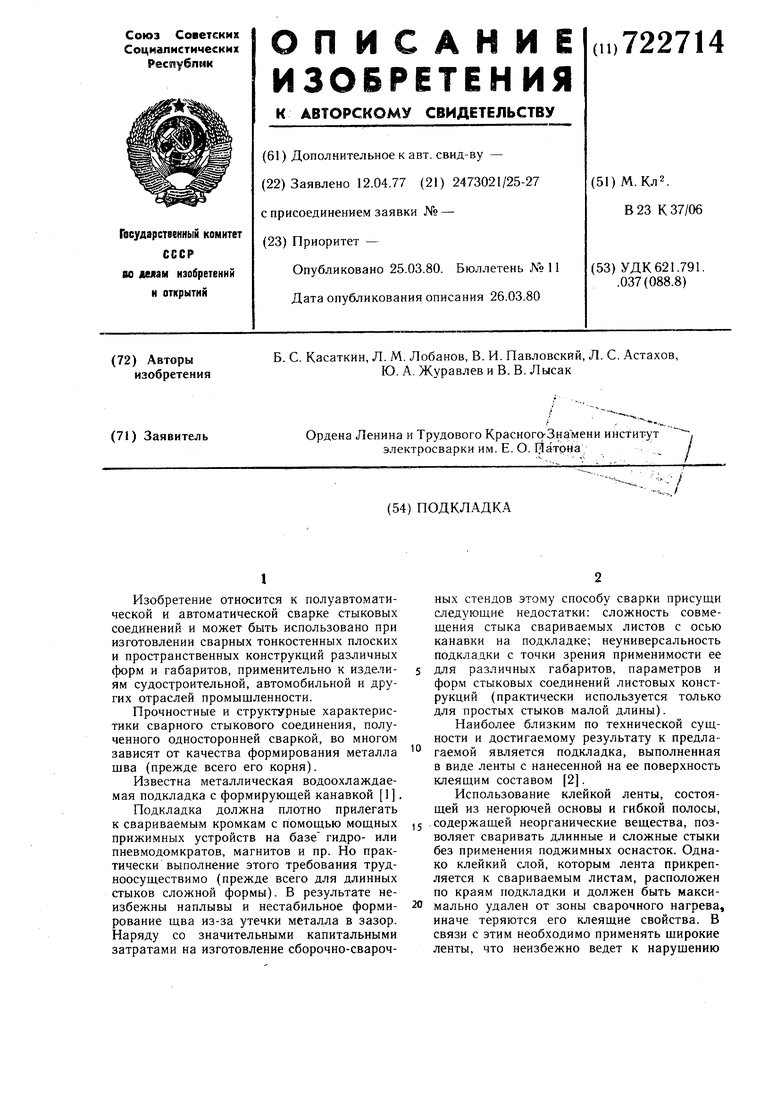

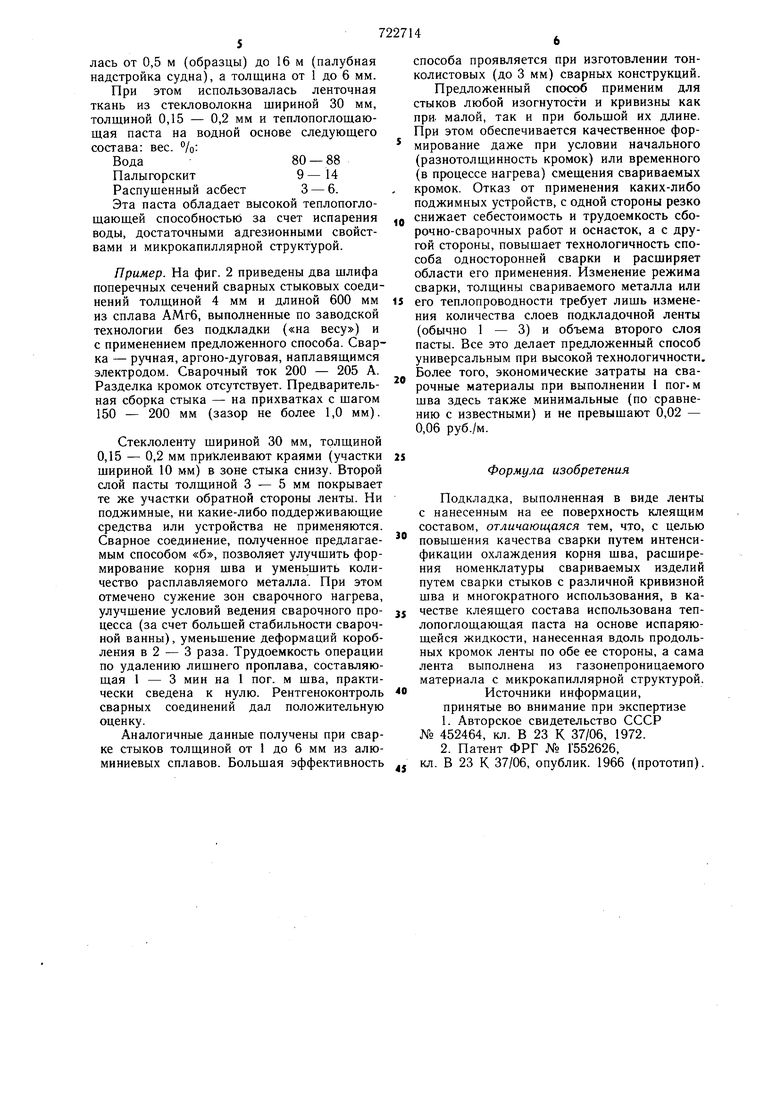

На фиг. 1 а, б изображено поперечное сечение стыкового соединения, собранного и свариваемого (16) по способу односторонней сварки на теплопоглощающей мягкой подкладке; на фиг. 2 а, б - пример двух шлифов сварных стыковых соединений.

На поверхность подкладки в виде ленты 1 сверху по краям наносят тонкий слой 2 пасты, с помощью которого затем подкладку приклеивают в зоне стыка свариваемых листов 3 снизу. После этого ленту 1 покрывают вторым слоем 4 той же пасты, оставляя средний участок открытым (как сверху, так и снизу).

В качестве материала подкладки 1 выбирают ленточную ткань из неорганических волокон, например асбест или стеклоткань (не исключаемся применение иного материала), смачиваемую жидкой основой пасты. Наличие структурных промежутков (или пор) между волокнами ткани обеспечивает, с одной стороны, микрокапиллярную систему (фитиль), а с другой стороны, хорошую газопроницаемость по толщине подкладки. Основным компонентом используемой пасты является жидкость с высокой удельной теплотой парообразования (более всего для этой цели подходит вода). Для создания необходимых структурно-механических свойств (плотность и вязкость) микрокапиллярной структуры и достаточных адгезионных

СВОЙСТВ в пасту введены остальные нужные компоненты.

Принцип работы теплопоглощающей «мягкой подкладки заключается в следующем.

Сварочная ванна 5, проседая вниз и вступая в теплообмен с подкладочной лентой 1, пропитанной жидкостью пасты и парами испаряемой жидкости, резко охлаждается, что вызывает быструю кристаллизацию нижней поверхности корня шва, не допускающую сколько-нибудь значительного провисания расплавленного металла. «Фитильный механизм подсоса испаряемой жидкости (например, воды) материалом подкладки обеспечивает требуемое охлаждение металла при различных режимах без прожогов ленты, благодаря чему допускается многократное использование ленты. При этом действие сварочных температур не в состоянии ухудшить клеящие свойства тонкого слоя 2 пасты, так как потеря им жидкостной основы (при испарении) компенсируется жидкостью из второго слоя 4 пасты, поступающей через подкладочную ленту 1 в верхний слой 2 пасты при соответствующем отводе образующегося пара из нагретых

областей. Решающая роЛь в этом принадлежит микрокапиллярности системе: паста 2 - подкладочная ткань 1 - паста 4. Часть пара, вышедшая из объема верхнего слоя 2 пасты может накопиться в полости между

0 подкладкой и завариваемым стыком и оказать «противодавление на жидкую ванну, тем самым ухудшив формирование щва. Но этого не происходит, так как материал подкладки газопроницаем по толщине, а средняя часть ленты не покрыта пастой. Поэтому

образовавшийся пар свободно выходит через подкладку 1 наружу, охлаждая при этом дополнительно корень шва, и центральную часть подкладки.

д Если положение приклеенных кромок лен ты в процессе сварки неизменно относительно изделия, то ее средняя часть (благодаря незначительной жесткости ленточной ткани) имеет возможность прогибаться под действием веса расплавленного металла сварочной ванны, формируя при этом требуемым образом корень шва (величину и форму проплава). Указанная «мягкость подкладки обеспечивает некоторую свободу относительного перемещения ее приклеенных кромок,

JJ что не допускает отрыва какой-либо части или края ленты в условиях временной подвижности свариваемых кромок (при нагреве). Предложенный способ прошел опытную проверку при ручной полуавтоматической и автоматической аргоно-дуговой сварке

неплавящимся электродом как экспериментальных образцов, так и заводских изделий из алюминиевых сплавов (АМгб, Д20, АМг61 и др.) Длина свариваемых стыков колебалась от 0,5 м (образцы) до 16 м (палубная надстройка судна), а толщина от 1 до 6 мм. При этом использовалась ленточная ткань из стекловолокна шириной 30 мм, толщиной 0,15 - 0,2 мм и теплопоглощающая паста на водной основе следующего состава: вес. %:

Вода80 - 88

Палыгорскит9 - 14

Распушенный асбест3 - 6.

Эта паста обладает высокой теплопоглощающей способностью за счет испарения воды, достаточными адгезионными свойствами и микрокапиллярной структурой.

Пример. На фиг. 2 приведены два шлифа поперечных сечений сварных стыковых соединений толщиной 4 мм и длиной 600 мм из сплава АМгб, выполненные по заводской технологии без подкладки («на весу) и с применением предложенного способа. Сварка - ручная, аргоно-дуговая, наплавящимся электродом. Сварочный ток 200 - 205 А. Разделка кромок отсутствует. Предварительная сборка стыка - на прихватках с шагом 150 - 200 мм (зазор не более 1,0 мм).

Стеклоленту шириной 30 мм, толщиной 0,15 - 0,2 мм приклеивают краями (участки шириной 10 мм) в зоне стыка снизу. Второй слой пасты толщиной 3 5 мм покрывает те же участки обратной стороны ленты. Ни поджимные, ни какие-либо поддерживающие средства или устройства не применяются. Сварное соединение, полученное предлагаемым способом «б, позволяет улучщить формирование корня шва и уменьшить количество расплавляемого металла. При этом отмечено сужение зон сварочного нагрева, улучщение условий ведения сварочного процесса (за счет большей стабильности сварочной ванны), уменьшение деформаций коробления в 2 - 3 раза. Трудоемкость операции по удалению лишнего проплава, составляющая 1 - 3 мин на 1 пог. м шва, практически сведена к нулю. Рентгеноконтроль сварных соединений дал положительную оценку.

Аналогичные данные получены при сварке стыков толщиной от 1 до 6 мм из алюминиевых сплавов. Больщая эффективность

способа проявляется при изготовлении тонколистовых (до 3 мм) сварных конструкций. Предложенный способ применим для стыков любой изогнутости и кривизны как при. малой, так и при больщой их длине. При этом обеспечивается качественное формирование даже при условии начального (разнотолщинность кромок) или временного (в процессе нагрева) смещения свариваемых кромок. Отказ от применения каких-лнбо поджимных устройств, с одной стороны резко снижает себестоимость и трудоемкость сборочно-сварочных работ и оснасток, а с другой стороны, повыщает технологичность способа односторонней сварки и расширяет области его применения. Изменение режима сварки, толщины свариваемого металла или его теплопроводности требует лищь изменения количества слоев подкладочной ленты (обычно 1 - 3) и объема второго слоя пасты. Все это делает предложенный способ универсальным при высокой технологичности. Более того, экономические затраты на сварочные материалы при выполнении 1 пог- м шва здесь также минимальные (по сравнению с известными) и не превышают 0,02 - 0,06 руб./м.

Формула изобретения

Подкладка, выполненная в виде ленты с нанесенным на ее поверхность клеящим составом, отличающаяся тем, что, с целью повышения качества сварки путем интенсификации охлаждения корня шва, расширения номенклатуры свариваемых изделий путем сварки стыков с различной кривизной шва и многократного использования, в качестве клеящего состава использована теплопоглощающая паста на основе испаряющейся жидкости, нанесенная вдоль продольных кромок ленты по обе ее стороны, а сама лента выполнена из газонепроницаемого материала с микрокапиллярной структурой. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 452464, кл. В 23 К 37/06, 1972.

2.Патент ФРГ № 1552626,

кл. В 23 К 37/06, опублик. 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней стыковой электродуговой сварки | 1977 |

|

SU727362A1 |

| Способ дуговой односторонней сварки | 1985 |

|

SU1274888A1 |

| Способ стыковой сварки и устройство для его осуществления | 1991 |

|

SU1816615A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ дуговой сварки стыковых швов тонколистовых элементов | 1985 |

|

SU1301615A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ местной защиты титановых сплавов с обратной стороны шва при сварке | 1980 |

|

SU1031665A1 |

Авторы

Даты

1980-03-25—Публикация

1977-04-12—Подача