Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ МНОГОКОМПОНЕНТНОЙ ЛАТУНИ | 2018 |

|

RU2688799C1 |

| СПОСОБ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2067128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2002 |

|

RU2214473C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Способ выплавки стали в мартеновских печах | 1982 |

|

SU1100319A1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

Изобретение относится к цветной металлургии и может быть использовано для плавки меди, латуни, бронзы. Сущность изобретения заключается в том, что после появления зеркала расплава в расплав вводят металлический марганец в качестве раскис- лителя и в случае плавки сплавов одновременно вводят остальные шихтовые материалы (лигатуры) в известной последовательности. Плавку ведут до полного расплавления шихты, легкоплавкие материалы вводят после полного расплавления шихты. 1 табл.

Изобретение относится к цветной металлургии и может быть использовано для плавки меди, латуни, бронзы.

Известен способ плавки фосфористой меди, заключающийся в том. что в шихту вводят фосфат кальция и углерод в виде активированного угля или графитовой крошки.

Наиболее близким по технической сущности и достигаемому результату является способ плавки медных сплавов, основанный на том, что в хорошо разогретую печь загружают медь и после ее расплавления и подо- грева до 1150-1170° С раскисляют фосфористой медью в количестве 0,3 % от массы меди. Затем добавляют цинк, свинец и олово, расплавляют их и нагревают сплав до заданной температуры. При выдаче сплава из печи его дополнительно раскисляют фосфористой медью для освобождения сплава от окислов и неоднородных частиц.

Недостатками известного способа являются загазованность полученного сплава, наличие внутренних и наружных ужимин, внутренних раковин и свищей из-за присутствия неоднородных и нерастворимых частиц, затраты времени на полное расплавление шихты для введения раскис- лителя.

Целью изобретения является сокращение времени плавки, снижение содержания инородных включений в годном металле.

Поставленная цель достигается тем, что в отличие от известного способа плавки меди и ее сплавов, включающего расплавление шихты, содержащей легкоплавкие материалы, и ввод раскислителя, в предлагаемом способе после появления зеркала расплава в расплав вводят металлический марганец в качестве раскислителя. При плавке сплавов одновременно вводят ос тальные шихтовые материалы, плавку ведут

4

СО СП

N о

до полного расплавления шихты. Легкоплавкие материалы вводят после полного расплавления шихты.

Благодаря тому, что марганец легко окисляется, на поверхности расплава сразу образуется оксидная пленка, которая выполняет роль флюса и препятствует насыщению расплава газами при перегреве. После введения марганца в расплав начинается взаимодействие его с расплавом, в результате чего происходит перемешивание расплава и находящиеся в нем инородные включения выносятся на поверхность.

Предлагаемый способ плавки не требует применения покрывных флюсов, дегаза ции инертными газами. За счет более длительного перемешивания расплава при взаимодействии марганца с расплавом повышается однородность структуры и уменьшается количество инородных включений, отсутствуют наружные и внутренние ужими- ны, раковины, свищи. Время плавки сокращается в среднем на 20% благодаря введению раскислителя вначале плавки при появлении зеркала расплава.

П р и м е р 1 Плавка латуни типа ЛЦ 16-К4. В качестве шихтовых материалов используют отходы производства латуни состава, кг: медь 60; дробленый кремний размером 10-15 мм 3; цинк 12; возврат 75. В печь загружают 1/3 возврата (25 кг) и 60 кг меди. При появлении зеркала расплава, т.е. после расплава примерно 1/3 части шихты, вводят в качестве раскислителя дробленый металлический марганец размером 10-15 мм 300 г, т.е. 0,2 % от массы шихтовых материалов , и одновременно кремний 3 кг. После расплава основной массы шихты вводят остальной возврат 50 кг. При наличии большого количества шлака перед внесением возврата шлак необходимо удалить, чтобы не занести шлак в чистый металл. После расплава возврата и при температуре расплава не более 1000°С вводят 12 кг цинк и доводят до 1100° С.

Источник подогрева расплава отключают, удаляют шлаки со стенок печи и зеркала расплава и производят разливку сплава по назначению. Время плавки 1,5 ч. Исследование микроструктуры на нетравленном металлографическом шлифе показывает количество инородных включений и пор менее 1%. Размеры одиночных включения и пор -до 20 мкм.

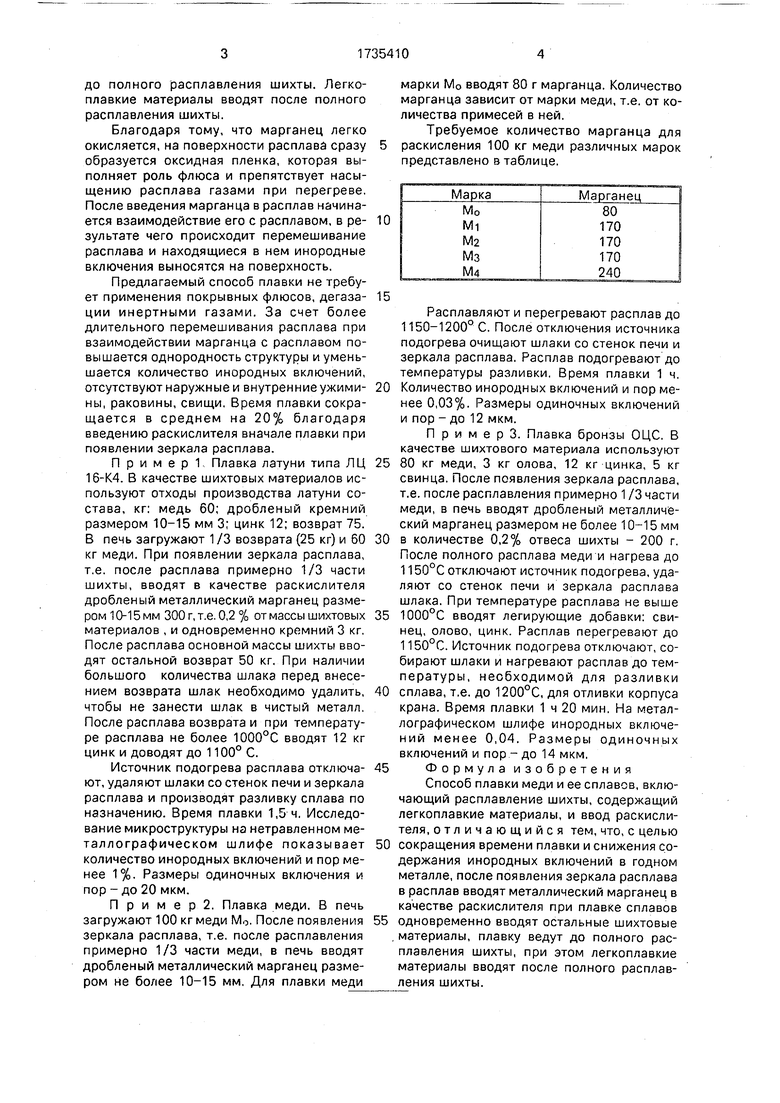

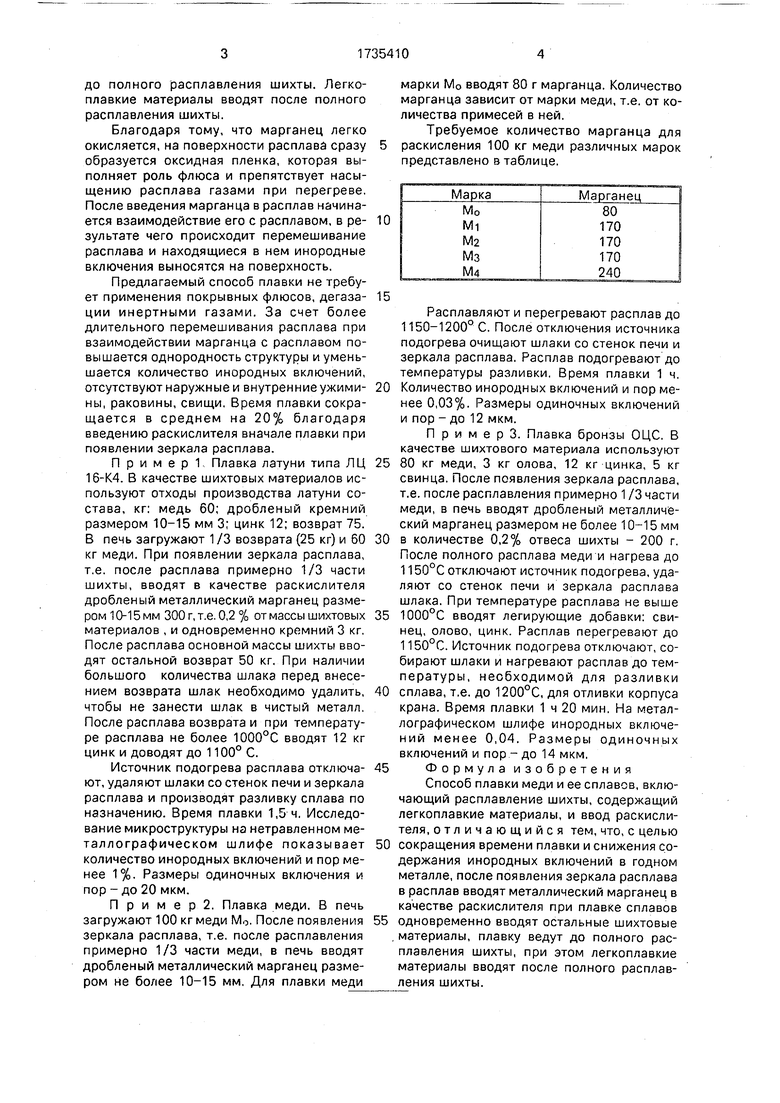

П р и м е р 2. Плавка меди. В печь загружают 100 кг меди М0. После появления зеркала расплава, т.е. после расплавления примерно 1/3 части меди, в печь вводят дробленый металлический марганец размером не более 10-15 мм. Для плавки меди

-

марки Мо вводят 80 г марганца. Количество марганца зависит от марки меди, т.е. от количества примесей в ней.

Требуемое количество марганца для раскисления 100 кг меди различных марок представлено в таблице.

15

Расплавляют и перегревают расплав до 1150-1200° С. После отключения источника подогрева очищают шлаки со стенок печи и зеркала расплава. Расплав подогревают до температуры разливки. Время плавки 1 ч.

0 Количество инородных включений и пор менее 0,03%. Размеры одиночных включений и пор - до 12 мкм.

П р и м е р 3. Плавка бронзы ОЦС. В качестве шихтового материала используют

5 80 кг меди, 3 кг олова, 12 кг цинка, 5 кг свинца. После появления зеркала расплава, т.е. после расплавления примерно 1 /3 части меди, в печь вводят дробленый металлический марганец размером не более 10-15 мм

0 в количестве 0,2% отвеса шихты - 200 г. После полного расплава меди и нагрева до 1150°С отключают источник подогрева, удаляют со стенок печи и зеркала расплава шлака. При температуре расплава не выше

5 1000°С вводят легирующие добавки: свинец, олово, цинк. Расплав перегревают до 1150°С. Источник подогрева отключают, собирают шлаки и нагревают расплав до температуры, необходимой для разливки

0 сплава, т.е. до 1200°С, для отливки корпуса крана. Время плавки 1 ч 20 мин. На металлографическом шлифе инородных включений менее 0,04. Размеры одиночных включений и пор - до 14 мкм.

5Формула изобретения

Способ плавки меди и ее сплавов, включающий расплавление шихты, содержащий легкоплавкие материалы, и ввод раскислителя, отличающийся тем, что, с целью

0 сокращения времени плавки и снижения содержания инородных включений в годном металле, после появления зеркала расплава в расплав вводят металлический марганец в качестве раскислителя при плавке сплавов

5 одновременно вводят остальные шихтовые материалы, плавку ведут до полного расплавления шихты, при этом легкоплавкие материалы вводят после полного расплавления шихты.

| Белоусов Н.Н | |||

| Плавка и разливка сплавов цветных металлов | |||

| - Л.: Машиностроение, 1981, 3-е изд., с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-05-23—Публикация

1990-07-04—Подача