Изобретение относится к способу каталитической очистки газов от сероводорода путем превращения его в элементарную серу и может найти применение в нефтеперерабатывающей, нефтехимической и газовой промышленности.

Известен способ очистки природного газа от сероводорода прямым окислением его в неподвижном слое активной окиси и алюминия при повышенном давлении. Процесс осуществляют при концентрации сероводорода в природном газе 0,3-0,4 об.% и подаче кислорода в количестве,, равном 110-120% от необходимого по стехиометрии. При реализации данного процесса выход элементарной серы 96% получен при объемной скорости 2000 ч .

Недостатки способа - низкие скорость реакции и активность катализатора А1гОз.

Известен способ очистки газа от сероводорода с применением катализатора, содержащего, вес.%: ТЮг 5-15 и А120з 85-95. Способ эффективен при концентрации HaS в очищаемом газе до 3 об.% и объемной скорости до 3000 ч . Полное превращение сероводородов достигается при 300°С.

Указанный способ характеризуется высокой температурой процесса и низкой объемной скоростью сырьевого газа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки газов от сероводорода в присутствии катализатора состава, мас.%:

VI

ы

Оч Ю

Ч

Оксид магния1-3

Оксид титана (IV)4,9-14,5

Оксид алюминияОстальное

Указанный трехкомпонентный катализатор эффективен при содержании сероводорода в очищаемом газе до 3 об.% и при объемных скоростях до 3000 .

При окислении сероводорода с концентрацией 3% при объемной скорости 3000 100%-ное превращение наблюдается: на катализаторе состава, %: А1гОз 94,1; ТЮа 4,9; МдО 1,0, при 230°С: на катализаторе соста- ва, %: 90,2; ТЮа 7,8; МдО 2.0, при 200°С и на катализаторе состава, %: AfeOa 82,5; ТЮ2 14,5; МдО 3,0, при 270°С.

Основной недостаток известного способа заключается в низкой производительности катализатора.

Цель изобретения - увеличение производительности процесса и обеспечение возможности переработки газа с содержанием сероводорода до 10 об.% при сохранении высокой степени конверсии HaS.

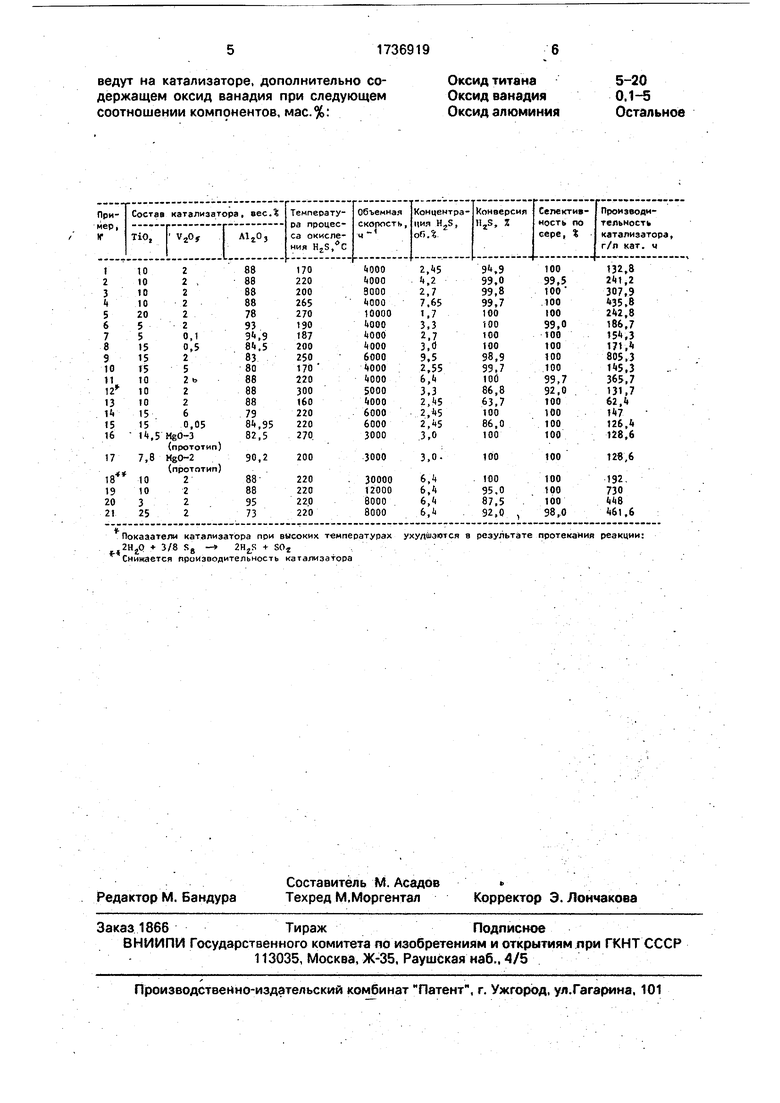

Поставленная цель достигается тем, что согласно способу очистку газа от сероводорода путем его окисления до серы при 170-270°С проводят на катализаторе содержащем оксиды TI, AI и V следующего состава, вес.%: ТЮ2 5-20; VaOs 0,1-5; остальное, при концентрации сероводорода до 10 об.% и объемной скорости подачи газовой смеси 4000-100000 ч .

Катализатор получают следующим образом. Гидроксид алюминия смешивают с соединением титана и ванадия, взятыми в определенных соотношениях, и перемешивают в течение 0,5-0,1 ч. Перемешивание осуществляют в присутствии воды, которая берется в количестве Т:Ж 1:1-1:5, и при 20-80°С. Затем полученную суспензию фильтруют из излишков воды. Из полученной пасты формуют частицы катализатора, пропусканием ее через фильтр диаметром 4 мм. Полученные гранулы сушат при 80- 120°С в течение 1-4 ч.

Дяя получения катализатора используют оксид алюминия, гидроксид алюминия, полученные из соединений алюминия, мета- титэноеую кислоту, хлориды и/или оксихло- риды титана, сульфат титанида, оксид ванадия, оксихлориды ванадия, хлориды ванадия, метаванадат аммония.

При проведении очистки газа, содержащего до 10 об.% сероводорода в присутствии описанного катализатора, степень превращения сероводорода достигает 97- 100%, а селективность образования серы 98-100%.

Выбор концентраций компонентов в катализаторе обусловлен результатами проведенных исследований по окислению сероводорода на катализаторах разного состава.

Выбор интервала объемной скорости при

осуществлении процесса 4000-10000 обусловлен уменьшением эффективности процесса (выхода серы) при увеличении объемной скорости, а также снижением производительности процесса при дальнейшем

уменьшении объемной скорости.

Предел используемых концентраций сероводорода обусловлен составом существующих на газоперерабатывающих заводах и подлежащих переработке сероводородсодержащих потоков.

Пример, Катализатор состава, вес.%: TI02 10,0; XfcOs 2,0; AlaOs остальное, готовят следующим образом.

Берут 50 г гидрооксида алюминия, 34,4 г

раствора.4-хлористого титана в концентрированной соляной кислоте, содержащей 25,65% Т1С(4иО,96г МНзМОз. К полученной смеси добавляют 150 мл воды и перемешивают в течение 1 ч при комнатной

температуре. Полученную суспензию фильтруют и при влажности массы 30-50% формуют частицы катализатора пропусканием ее через фильтр диаметром 4 мм. Полученные гранулы катализатора размерами (х d

(8-10) х (3-4) мм сушат при 110°С в течение 4 ч и прокаливают при 400°С 2 ч.

2 мл полученного катализатора загружают в лабораторный реактор и при 220° С через катализатор пропускают газовую

смесь, содержащую 4,2 об.% сероводорода, 10,4 об.% воздуха и остальное гелия, при объемной скорости 4000 . Конверсия сероводорода составляет 99,0%, а селективность по сере 99,5%.

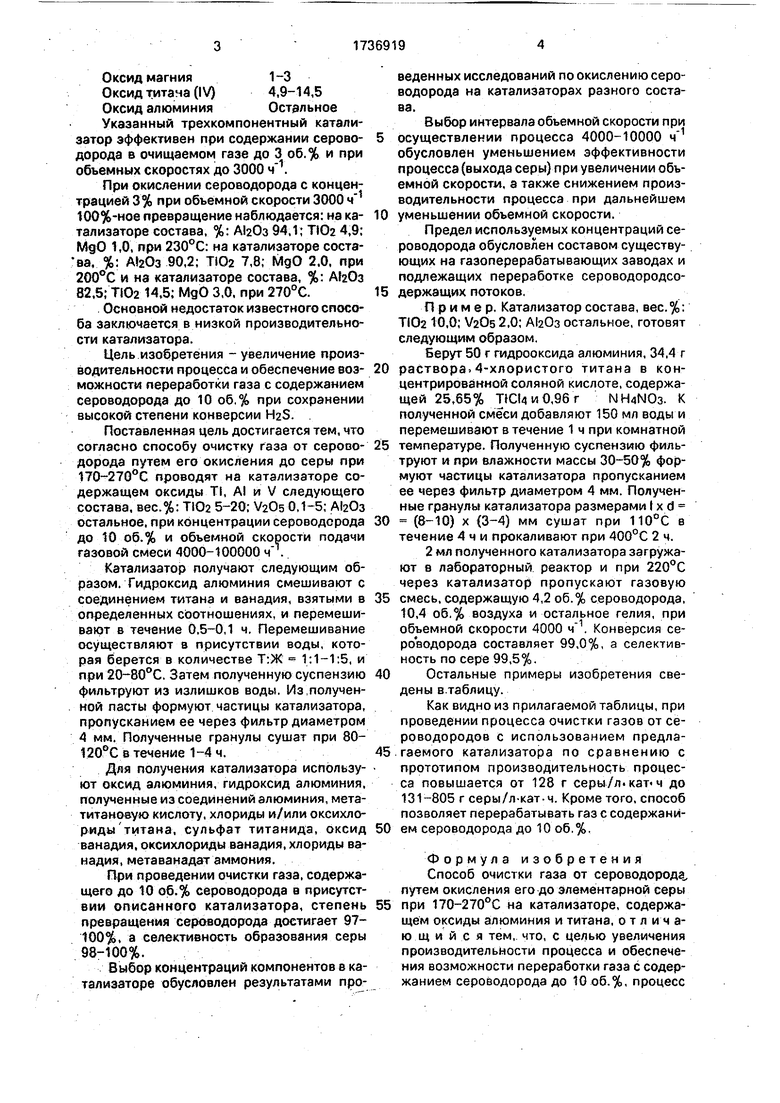

Остальные примеры изобретения сведены в таблицу.

Как видно из прилагаемой таблицы, при проведении процесса очистки газов от се- роводородов с использованием предлагаемого катализатора по сравнению с прототипом производительность процесса повышается от 128 г серы/л. кат« ч до 131-805 г серы/л-кат-ч. Кроме того, способ позволяет перерабатывать газ с содержанием сероводорода до 10 об.%.

Формула изобретения Способ очистки газа от сероводороду, путем окисления его до элементарной серы при 170-270°С на катализаторе, содержащем оксиды алюминия и титана, отличающийся тем, что, с целью увеличения производительности процесса и обеспечения возможности переработки газа с содержанием сероводорода до 10 об.%, процесс

ведут на катализаторе, дополнительно содержащем оксид ванадия при следующем соотношении компонентов, мас.%:

5-20

0.1-5

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| Способ очистки газа от сернистых соединений и способ получения катализатора для очистки газа | 1989 |

|

SU1655545A1 |

| СПОСОБ ПРЯМОГО ВЫДЕЛЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142906C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 1989 |

|

SU1697377A1 |

| Способ очистки газов от меркаптанов | 1980 |

|

SU904765A1 |

| Способ очистки природного газа от сероводорода | 1978 |

|

SU681622A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1988 |

|

SU1582537A1 |

| Катализатор для газофазного окисления сероводорода до элементарной серы | 1978 |

|

SU700972A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И ДИОКСИДА СЕРЫ | 1989 |

|

SU1697378A1 |

Изобретение относится к способу каталитической очистки газа от сероводорода путем превращения его в элементарную серу и может найти применение в нефтеперерабатывающей, нефтехимической и газовой промышленности. Целью изобретения является повышение производительности процесса за счет увеличения скорости реакции и повышения концентрации сероводорода при сохранении высокой степени конверсии сероводорода. Для этого предложено очистку газа проводить при 170-270°С, объемной скорости подачи газа 4000-100000 в присутствии катализатора состава, мас.%: ТЮг 5-20; N/205 0,1-5; остальное. Степень очистки газа от сероводорода 97-100%. 1 табл.

Показатели катализатора при высоких температурах

50г

2НгО + 3/8 Se

Снижается производительность катализатора

+

ухудшаются в результате протеканий реакции:

| Газовая промышленность, 1977, № 9, с.44-46 | |||

| Катализатор для газофазного окисления сероводорода до элементарной серы | 1977 |

|

SU665939A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №757187, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1990-01-04—Подача