Изобретение относится к области машиностроения, главным образом, космического и авиационного, связанного с производством многослойных сотовых панелей с высокими удельными значениями прочности и жесткости, применяемых в качестве обшивок многослойных сотовых панелей солнечных батарей космических аппаратов, а также гибких элементов трансформируемых космических антенн.

Известен способ изготовления изделий из термопластичных композиционных материалов методом намотки (патент RU 2152306, В29С 53/52, опубликован 10.07.2000 г). Под изделиями в данном случае понимаются тонкостенные конструкции или листы. В данном способе изготовления изделий из термопластичных композиционных материалов осуществляется посредством намотки волокнистых полуфабрикатов, у которых предварительно нагревают и расплавляют матричный компонент полуфабрикатов, наматывают на оправку и прикладывают усилие в месте укладки волокон на оправку, а в качестве волокнистых полуфабрикатов используют армирующие и матричные волокна, причем предварительный нагрев совмещают с пропиткой армирующих волокон посредством горячего прикаточного ролика, а затем путем приложения усилия в месте укладки волокон на оправку осуществляют формирование изделия с помощью дополнительного горячего ролика.

Известен способ изготовления композиционного изделия (патент RU 2053124, В29С 53/72, опубликован 27.01.1996 г). В этом способе также под изделиями понимаются тонкостенные конструкции или листы. Способ изготовления композитного изделия осуществляется посредством намотки, включающий стадии подачи пропитанных смолой волокон на вращающийся сердечник под напряжением, которое обеспечивает создание усилия на волокнах при наложении их на сердечник, нагрева волокон до момента наложения их на сердечник и. намотки по винтовой линии с помощью направляющей, перемещающейся в осевом направлении относительно барабана, а в месте укладывания волокон на сердечник к ним прикладывают дополнительное усилие с помощью поверхности, прижимающейся к волокнам в месте укладывания.

Известен способ изготовления изделий из термопластичных композиционных материалов (Волоконная технология переработки термопластичных композиционных материалов / Г.С. Головкин; В.А. Гончаренко; В.П. Дмитриенко и др. Под ред. Г.С. Головкина М.: МАИ 1993; 232 с), в котором под изделием понимаются тонкостенные конструкции или листы. Способ изготовления изделий из термопластичных композиционных материалов осуществляется посредством намотки различных видов волокнистых полуфабрикатов, когда весь процесс разделен на два этапа. Способ заключается в применении сочетания чередующихся армирующих и матричных волокон по методу «волоконной технологии», описанной в приведенном выше источнике, при котором после намотки волокон на оправку полученную заготовку формуют одним из известных методов (например, прессовым, автоклавным).

К основным недостаткам данных способов относятся:

- многократный нагрев, который неизбежен при изготовлении изделий с ортогональной схемой намотки волокнистого материала, а если в качестве такого матричного материала используется термопластичный материал, это оказывает негативное влияние на физико-механические свойства композита;

- длительная и трудоемкая намотка волокнистого материала (матричного материала);

- не обеспечивается плотное прилегание наматываемых волокон к поверхности формообразующей плиты и равномерного, без искривления, распределения при намотке на плоскую поверхность, вследствие отсутствия натяжения;

- невозможность применения термореактивных матричных материалов, которые имеют существенные преимущества перед термопластичными по теплостойкости, и на основе которых получают композиты с более высокими физико-механическими свойствами.

Задача изобретения состоит в получении тонких листов из волокнистых полимерных композиционных материалов с ортогональной схемой армирования, с заданными физико-механическими свойствами.

Сущность предложенного изобретения заключается в том, что в способе изготовления листов из полимерных композиционных материалов, включающем последовательное нанесение на плоскую формообразующую плиту антиадгезионного, электроизоляционного, клеевого слоев, намотку волокнистого материала, отверждение клеевого слоя при повышенной температуре и давлении укладку антиадгезионного, электроизоляционного, клеевого слоев выполняют на обе поверхности формообразующей плиты, а в качестве клеевого слоя используются пленки из полимерных материалов, затем производят закрепление слоев на формообразующей плите по периметру и осуществляют установку в регулируемые фиксаторы намоточного устройства, в котором производят заправку устройства подачи волокнистым материалом в виде жгута, начальный край которого закрепляют на краю формообразующей плиты и выполняют намотку первого слоя жгута, после чего открепляют от листа два диагонально расположенных регулируемых фиксатора и осуществляют поворот конструкции относительно диагонали между двумя оставшимися закрепленными регулируемыми фиксаторами, снова закрепляют снятые регулируемые фиксаторы и выполняют намотку второго ортогонального слоя жгута, так последовательно наматывают определяемое схемой армирования количество слоев, после чего конструкцию открепляют от фиксаторов, перемещают в пресс и устанавливают режим отверждения клеевого слоя, далее конструкцию достают из пресса и обрезают по периметру, затем два готовых листа из полимерных композиционных материалов снимают с формообразующей плиты.

Технический результат заключается в обеспечении высоких удельных значений прочности и жесткости, заданного удельного электрического сопротивления листовых композиционных материалов с минимальными параметрами толщины, разнотолщинности и неплоскостности, а помимо этого повышается производительность, эффективность и экологическая безопасность производства. Достигается возможность получения листов толщиной 0,2 - 0,25 мм из композиционных материалов на основе стеклянных углеродных и др. волокон и полимерных эпоксидных, эпоксифенольных и т.п., матриц с высоким уровнем удельных значений физико - механических свойств и заданного удельного электрического сопротивления.

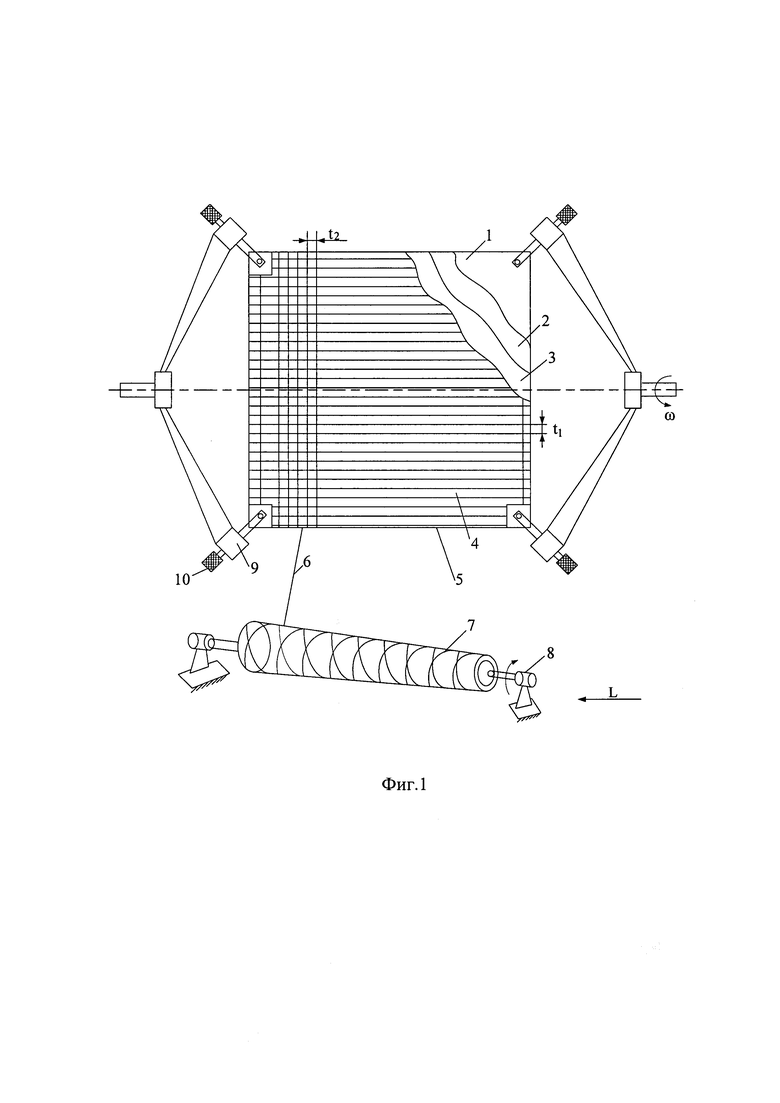

Сущность изобретения поясняется чертежом (фиг.1), на котором изображено устройство, с помощью которого осуществляется предложенный способ с закрепленной конструкцией для изготовления листов из полимерных композиционных материалов.

1 - формообразующая плита;

2 - антиадгезионный слой;

3 - электроизоляционный слой;

4 - клеевой слой;

5 - лента с двусторонним липким слоем;

6 - волокнистый материал;

7 - шпуля с волокнистым материалом;

8 - шпулярник;

9 - кронштейн намоточного устройства;

10 - регулируемый фиксатор листа;

ti; t2 - шаги намотки волокнистого материала;

L - перемещение шпулярника;

со - угловая скорость вращения намоточного устройства.

Предлагаемый способ осуществляется, например с помощью устройства, представленного на фиг. 1, включающего формообразующую плиту 1, выполненную из титанового плоского листа, имеющего минимальные значения отклонений от плоскостности, шпули 7, установленной в шпулярнике 8, имеющем возможности продольного перемещения L относительно листа, который посредством отверстий в углах скрепляют с кронштейнами 9 намоточного устройства с помощью регулируемых фиксаторов 10. Использование титана в качестве материала для изготовления технологической оправки-формообразующей плиты для намотки обусловлено необходимостью снижения уровня напряженно- деформированного состояния композиционного материала при горячем формовании вследствие термического расширения. Использование, например, алюминия, коэффициент линейного термического расширения которого втрое превышает коэффициент термического расширения титана или стлали с полуторократным превышением, приводит к разрывам углеродного волокнистого жгута вследствие возникновения напряжений, превышающих предел прочности углеродных волокон.

Способ осуществляется следующем образом: на поверхность формообразующей плиты 1 укладывают антиадгезионный слой 2 из фторопластовой пленки, поверх которой наносят электроизоляционный слой 3 из полиимидной пленки, стеклянной ткани или других материалов, клеевой слой 4 в виде пленки из полимерных, преимущественно термореактивных, материалов, например, пленочный клей на эпоксидной основе, слои закрепляют на листе по периметру лентами с двусторонними липкими слоями 5, из полимеров затем лист закрепляют в кронштейнах намоточного устройства 9, в станке для намотки, в шпулярник 8 которого предварительно устанавливают шпулю с волокнистым материалом 7 в виде жгута, например, с высокомодульным углеродным жгутом, начальный край которого закрепляют на краю листа и выполняют намотку первого слоя жгута с шагом ti (например 2,5 мм), после чего открепляют от листа два диагонально расположенных регулируемых фиксатора 10 и осуществляют поворот листа относительно диагонали между двумя оставшимися закрепленными регулируемыми фиксаторами 10, снова закрепляют снятые регулируемые фиксаторы 10 и выполняют намотку второго ортогонального слоя жгута с шагом Х2 (например 2,5 мм), так последовательно наматывают определяемое схемой армирования количество слоев (например 3 слоя) с угловой скоростью вращения со. Скорость вращения не влияет на физико- механические свойства изготавливаемых листов, а влияет только на производительность труда.

После чего полученную конструкцию открепляют от регулируемых фиксаторов 10 и перемещают в пресс и проводят режим отверждения связующего клеевого слоя при повышенной температуре и давлении (например при температуре отверждения 175°С и удельном давлении 1- 1,5 МПа), в течение которого клеевой слой 4 в виде пленочного связующего пропитывает волокнистый материал 6, скрепляя волокна (углеродный жгут), а также обеспечивается склеивание волокнистого материала 6 с электроизоляционным слоем 3 в результате отверждения. Затем производят обрезку краев по периметру волокнистого материала 6 и два готовых листа из полимерных композиционных материалов снимают с формообразующей плиты 1.

Изменяя шаг намотки (ti и (или) t2) волокнистого материала 6, количество слоев, получают листы с различными значениями физико- механических свойств. При этом можно производить укладку на противоположные поверхности формообразующей плиты 1 слои материалов с различными электроизоляционными свойствами, одновременно получая два различных листа. А изменяя при намотке волокнистого материала 6 соотношение между числом слоев и количеством волокнистого материала, возможно получить детали цилиндрической формы, образующейся под действием внутренних напряжений в материале с несимметричной схемой армирования.

Таким образом, поставленная задача, состоящая в получении тонких листов из волокнистых полимерных композиционных материалов с ортогональной схемой армирования, с заданными физико-механическими свойствами решена.

Помимо решения поставленной задачи, предлагаемый в заявленном изобретении способ позволяет наиболее просто и точно обеспечить оптимальное распределение и содержание матричного материала в композите, что является сложной задачей при намотке, тогда как, при известном и распространенном способе «мокрой» намотки, когда на формообразующую плиту наматывается волокнистый материал предварительно смоченный раствором связующего, для осуществления требуются дополнительные затраты, связанные с обеспечением высокой квалификации персонала, точности работы оборудования и дозирования связующего, малым временем сохранности технологических свойств растворов связующих и высоким, присущим «мокрой» намотке, расходом связующего, излишки которого выдавливаются при формовании и удаляются в отходы.

А также предлагаемый в заявленном изобретении способ «пленочной» технологии имеет дополнительное преимущество перед остальными, состоящее в высокой экологической безопасности, поскольку в пленочных матричных материалах не содержится растворителей, таких как ацетон, этанол, толуол и др., относящихся к категории вредных веществ, оказывающих негативное влияние на окружающую среду и организм человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ПРЕПРЕГ | 2018 |

|

RU2687926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Устройство для изготовления гофрированной ленты | 1989 |

|

SU1625547A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

Изобретение относится к области машиностроения, главным образом, космического и авиационного, связанного с производством многослойных сотовых панелей с высокими удельными значениями прочности и жесткости, применяемых в качестве обшивок многослойных сотовых панелей солнечных батарей космических аппаратов, а также гибких элементов трансформируемых космических антенн. Задача изобретения состоит в получении тонких листов из волокнистых полимерных композиционных материалов с ортогональной схемой армирования, определяющей заданный уровень физико-механических свойств материала. Способ изготовления листов из полимерных композиционных материалов включает последовательное нанесение на плоскую формообразующую плиту антиадгезионного, электроизоляционного, клеевого слоев, намотку волокнистого материала, отверждение клеевого слоя при повышенной температуре и давлении, в котором укладку антиадгезионного, электроизоляционного, клеевого слоев производят на обе поверхности формообразующей плиты, а в качестве клеевого слоя используют пленки из полимерных материалов, затем производят закрепление слоев на формообразующей плите по периметру и осуществляют установку в регулируемые фиксаторы намоточного устройства, в котором производят заправку устройства подачи волокнистым материалом в виде жгута, начальный край которого закрепляют на краю формообразующей плиты и выполняют намотку первого слоя жгута, после чего открепляют от листа два диагонально расположенных регулируемых фиксатора и осуществляют поворот конструкции относительно диагонали между двумя оставшимися закрепленными регулируемыми фиксаторами, снова закрепляют снятые регулируемые фиксаторы и выполняют намотку второго ортогонального слоя жгута, так последовательно наматывают определяемое схемой армирования количество слоев, после чего конструкцию открепляют от фиксаторов, перемещают в пресс и устанавливают режим отверждения клеевого слоя, далее конструкцию достают из пресса и обрезают по периметру, затем два готовых листа из полимерных композиционных материалов снимают с формообразующей плиты. Технический результат изобретения заключается в обеспечении высоких удельных значений прочности и жесткости, заданного удельного электрического сопротивления листовых композиционных материалов с минимальными параметрами толщины, разнотолщинности и неплоскостности, а помимо этого повышается производительность, эффективность и экологическая безопасность производства. 1 ил.

Способ изготовления листов из полимерных композиционных материалов, включающий последовательное нанесение на плоскую формообразующую плиту антиадгезионного, электроизоляционного, клеевого слоев, намотку волокнистого материала, отверждение клеевого слоя при повышенной температуре и давлении, отличающийся тем, что укладку антиадгезионного, электроизоляционного, клеевого слоев производят на обе поверхности формообразующей плиты, а в качестве клеевого слоя используют пленки из полимерных материалов, затем производят закрепление слоев на формообразующей плите по периметру и осуществляют установку в регулируемые фиксаторы намоточного устройства, производят заправку устройства подачи волокнистым материалом в виде жгута, начальный край которого закрепляют на краю формообразующей плиты и выполняют намотку первого слоя жгута, после чего открепляют от листа два диагонально расположенных регулируемых фиксатора и осуществляют поворот конструкции относительно диагонали между двумя оставшимися закрепленными регулируемыми фиксаторами, снова закрепляют снятые регулируемые фиксаторы и выполняют намотку второго ортогонального слоя жгута, так последовательно наматывают определяемое схемой армирования количество слоев, после чего конструкцию открепляют от фиксаторов, перемещают в пресс и устанавливают режим отверждения клеевого слоя, далее конструкцию достают из пресса и обрезают по периметру, затем два готовых листа из полимерных композиционных материалов снимают с формообразующей плиты.

| Волоконная технология переработки термопластичных композиционных материалов / Г.С | |||

| Головкин, В.А | |||

| Гончаренко, В.П | |||

| Дмитриенко и др | |||

| Под ред | |||

| Г.С | |||

| Головкина, Москва, МАИ, 1993, 232 с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1991 |

|

RU2053124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ | 1998 |

|

RU2152306C1 |

Авторы

Даты

2021-06-28—Публикация

2020-06-10—Подача