Изобретение относится к области производства труб из полимерных композиционных материалов и может быть использовано при производстве труб методом намотки с условным проходом от 50 до 400 мм, предназначенных для транспортирования химически агрессивных и абразивных сред под давлением свыше 4,0 МПа.

Известен способ изготовления труб из полимерных композиционных материалов, включающий формирование на оправке герметизирующего слоя из резины и последующую намотку силового каркаса путем намотки спиральных слоев ленты ровинга, пропитанного полимерным связующим (см., например, заявку Великобритании 1229938, кл. 7 F 16 L 9/12, 28.04.71).

Однако известный способ не обеспечивает трубе требуемой надежности работы при перекачке химически активных и абразивных сред, различных пульп и засоленных пластовых вод.

Также известна оправка для изготовления труб из полимерных композиционных материалов, содержащая несущий элемент и установленные на нем формообразующие элементы (см., например, авторское свидетельство СССР 1669748, кл. В 29 С 53/82, опуб. 15.08.91, бюл. 30).

Недостаток известной оправки заключается в трудоемкости образования кольцевых канавок со стороны внутренней поверхности формуемого изделия.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления труб из полимерных композиционных материалов, включающий намотку футеровочного слоя из резины на предварительно собранную и покрытую антиадгезионным слоем оправку, формирование поверх футеровочного слоя пакета адгезионных слоев и намотку тела трубы с внутренней конической поверхностью с одновременным формированием соединительных элементов в виде раструба, или ниппеля, или бурта по концам трубы путем последовательной намотки пакета двойных спиральных слоев ленты ровинга, пропитанных связующим, которые в зоне соединительных элементов усиливают подмоткой из предварительно пропитанных связующим слоев ткани и кольцевых слоев ленты ровинга, а также последующую полимеризацию трубы в термокамере и снятие отвержденной трубы с оправки (см., например, патент Российской Федерации 2154766, кл. 7 F 16 L 9/12, опубл. 20.08.20000, бюл. 23).

Известный способ может быть реализован посредством известной оправки, содержащей трубчатый несущий элемент с конической формообразующей поверхностью, установленные на нем формообразующие элементы в виде формователя раструба и (или) формователей кольцевых канавок, расположенных на формователе раструба или формообразующей поверхности несущего элемента, и две соосно расположенные с несущим элементом опорные цапфы, которые выступают за торцы несущего элемента и соединены с ним посредством радиальных ребер, причем одна из опорных цапф выполнена с кольцевой проточкой под замок съемного устройства и расположена у торца с большим диаметром конической формообразующей поверхности несущего элемента (см., например, патент Российской Федерации 2152874, кл. 7 В 29 С 53/82, опубл. 20.07.2000, бюл. 20).

Недостаток известного способа и известного устройства для его осуществления заключается в том, что при их использовании формируемый при намотке тела трубы пакет двойных спиральных слоев ленты ровинга не обеспечивает постоянную величину обжатия нижележащих слоев футеровочного покрытия и адгезионного пакета и, тем самым, не создает постоянного давления, необходимого для формирования качественного футеровочного слоя и его надежного соединения через пакет адгезионных слоев с пакетом двойных спиральных слоев ленты ровинга. Это объясняется тем, что при полимеризации намотанной заготовки трубы в термокамере происходит усадка полимерного композиционного материала заготовки. А поскольку заготовка трубы формируется на конической оправке, которая выполнена с конусностью от 1 до 5 мм на 8 метров длины, что позволяет беспрепятственно снимать отвержденную заготовку трубы в сторону меньшего диаметра оправки, то и усадка тела трубы по длине происходит в сторону меньшего диаметра несущего элемента оправки. В результате усадки длина отвержденной заготовки трубы по сравнению с неотвержденной уменьшается в среднем на 10... 20 мм. При этом наибольшее перемещение вдоль оси несущего элемента в сторону его меньшего диаметра получают точки образующей внутренней конической поверхности заготовки трубы, наиболее удаленные от наименьшего диаметра образующего элемента, т. е. точки образующей, прилегающие к зоне большего диаметра несущего элемента. Таким образом, все поперечные сечения внутренней конической поверхности трубы перемещаются на меньший диаметр формообразующей поверхности несущего элемента. Вследствие этого созданная ранее при намотке пакета двойных спиральных слоев ленты ровинга постоянная величина обжатия нижележащих слоев футеровочного покрытия и адгезионного пакета ослабляется по мере удаления от меньшего диаметра внутренней конической поверхности заготовки трубы к ее большему диаметру. Этим и объясняется непостоянство давления, оказываемого пакетом двойных спиральных слоев ленты ровинга на слои футеровочного покрытия в каждом из поперечных сечений трубы в процессе ее полимеризации. При этом, если в сечениях, близких к наименьшему диаметру несущего элемента, величина давления, необходимого для формирования качественного футеровочного покрытия, практически не меняется, то в сечениях, прилегающих к большему диаметру, величина давления ослабляется настолько, что уже не обеспечивает получение качественного футеровочного слоя и его надежного соединения через пакет адгезионных слоев с пакетом двойных спиральных слоев ленты ровинга ввиду низкой адгезионной связи на границе разделов соединяемых слоев. В результате использования таких труб для перекачки химически активных и абразивных сред в виде рассолов и пульп под давлением 4,0 МПа и выше в зонах, прилегающих к большему диаметру внутренней конической поверхности трубы, возможно образование очагов отслаивания и последующего вздутия футеровочного покрытия, которые в дальнейшем подвергаются разрушению под действием транспортируемой среды и пульсирующего скачкообразного характера давления внутри трубы. Это в свою очередь приводит к отделению элементов футеровочного покрытия от трубы, их отрыву и последующему выносу из трубопровода, а иногда и к созданию препятствий для транспортируемой среды в виде наростов и пробок внутри трубопровода. Особенно часто этому подвергаются трубы, имеющие соединительные элементы в виде раструба на одном конце трубы и ниппеля или бурта на другом конце трубы. Соединительный элемент в виде раструба всегда расположен в зоне большего диаметра внутренней конической поверхности трубы и имеет переходной конусный участок между большим диаметром внутренней конической поверхности трубы и внутренней цилиндрической поверхностью раструба. Этот переходной конус обычно выполняется с углом наклона образующей конуса от 5 до 10 градусов, что значительно больше угла наклона образующей внутренней конической поверхности трубы, величина которого не превышает 0o 1'. Вследствие этого давление, создаваемое пакетом двойных спиральных слоев ленты ровинга на формируемый футеровочный слой в зоне конуса раструба, ослабляется еще в большей степени, чем на участках тела трубы. Это приводит к еще более низкому качеству футеровочного покрытия, сформированного в зоне переходного конуса раструба, и еще более низкой прочности адгезионной связи футеровочного покрытия с телом трубы, а значит и к еще большей вероятности разрушения футеровочного покрытия в зоне конусного участка раструба, что и подтверждается практикой эксплуатации таких труб.

Целью настоящего изобретения является повышение качества футеровочного покрытия с одновременным повышением надежности его соединения через пакет адгезионных слоев с пакетом двойных спиральных слоев ленты ровинга за счет обеспечения постоянной величины обжатия нижележащих слоев футеровочного покрытия и адгезионного пакета пакетом двойных спиральных слоев ленты ровинга и, тем самым, обеспечения постоянного давления во всех поперечных сечениях тела трубы в процессе ее полимеризации.

Поставленная цель достигается тем, что в известном способе изготовления труб из полимерных композиционных материалов, включающем намотку футеровочного слоя из резины или термореактопласта или термопласта на предварительно собранную и покрытую адгезионным слоем оправку, формирование поверх футеровочного слоя пакета адгезионных слоев, намотку тела трубы с внутренней конической поверхностью и одновременное формирование соединительных элементов в виде раструба, или ниппеля, или бурта по концам трубы путем последовательной пропитки и намотки пакета двойных спиральных слоев ленты ровинга, которые в зоне соединительных элементов усиливают подмоткой из предварительно пропитанных связующим слоев ткани и кольцевых слоев ленты ровинга, а также последующую полимеризацию трубы в печи и снятие отвержденной трубы с оправки, согласно настоящему изобретению при намотке тела трубы каждый двойной спиральный слой ленты ровинга в зоне его разворота, расположенной у торца формируемого раструба и (или) большего диаметра внутренней конической поверхности трубы, подвергают заневоливанию от осевого перемещения под действием усадки в сторону меньшего диаметра внутренней конической поверхности трубы путем формирования методом намотки замкового соединения между пакетом двойных спиральных слоев ленты ровинга и формообразующим элементом оправки, причем с целью повышения эффективности работы замкового соединения поверх пакета двойных спиральных слоев ленты ровинга в зоне сформированного замкового соединения наматывают 5...10 кольцевых слоев ленты ровинга, пропитанного связующим.

Поставленная цель достигается также тем, что в известной оправке для изготовления труб из полимерных композиционных материалов, содержащей трубчатый несущий элемент с конической формообразующей поверхностью, две цапфы, которые выступают за торцы несущего элемента и соединены с ним посредством радиальных ребер и, как минимум, один формообразующий элемент, размещенный на формообразующей поверхности несущего элемента или другого формообразующего элемента со стороны их больших диаметров, согласно настоящему изобретению формообразующий элемент выполнен в виде цилиндра, который снабжен кольцеобразным выступом на его наружной поверхности, имеющим продольное сечение в форме трапеции, и разрезан на сектора с образованием продольных разрезов в виде угловых пазов и фиксацией каждого сектора посредством крепежных элементов, при этом с целью беспрепятственного демонтажа секторов из внутренней полости намотанной заготовки трубы боковые поверхности продольных разрезов расположены симметрично относительно плоскости разьема секторов и образуют угол α, превышающий по величине центральный угол β сектора, а с целью расширения технологических возможностей оправки каждый сектор снабжен радиально соединенной с ним планкой, которая закреплена на радиальном ребре оправки.

Таким образом, введение заневоливания каждого двойного спирального слоя ленты ровинга от осевого перемещения под действием усадки в сторону меньшего диаметра внутренней конической поверхности трубы, выполняемого в процессе намотки тела трубы, в зоне разворота двойных спиральных слоев ленты ровинга у торца формируемого раструба и (или) большего диаметра внутренней конической поверхности трубы путем формирования методом намотки замкового соединения между пакетом двойных спиральных слоев ленты ровинга и формообразующим элементом оправки позволяет исключить усадку двойных спиральных слоев ленты ровинга в осевом направлении и тем самым предотвратить возможность ослабления обжатия нижележащих слоев футеровочного покрытия и адгезионного пакета пакетом двойных спиральных слоев ленты ровинга. Это в свою очередь обеспечивает постоянную величину давления во всех поперечных сечениях тела трубы в процессе ее полимеризации и позволяет повысить качество футеровочного покрытия и надежность его соединения через пакет адгезионных слоев с пакетом двойных спиральных слоев ленты ровинга. Что же касается намотки поверх пакета двойных спиральных слоев ленты ровинга в зоне сформированного замкового соединения 5...10 кольцевых слоев ленты ровинга, пропитанного связующим, то введение такой намотки повышает эффективность работы замкового соединения, т. к. полностью исключает возможность смещения и соскальзывания разворотных петель жгутов ровинга в процессе усадки тела трубы при ее полимеризации за счет их защемления между наружной поверхностью формообразующего элемента и кольцевыми слоями ленты ровинга. При этом выполнение формообразующего элемента в виде цилиндра, который снабжен кольцеобразным выступом на его наружной поверхности, имеющим продольное сечение в форме трапеции, и разрезан на сектора с образованием продольных разрезов в виде угловых пазов и фиксацией каждого сектора посредством крепежных элементов, позволяет закреплять сектора формообразующего элемента на формообразующей поверхности несущего элемента или другого формообразующего элемента со стороны их больших диаметров и обеспечивает возможность формирования методом намотки замкового соединения между пакетом двойных спиральных слоев ровинга и каждым сектором формообразующего элемента, а также беспрепятственное снятие заготовки трубы с оправки. При этом выполнение продольных разрезов с боковыми поверхностями, которые расположены симметрично относительно плоскостей разьема секторов и образуют угол α, превышающим по величине центральный угол β сектора, позволяет беспрепятственно извлекать сектора формообразующего элемента из внутренней полости заготовки трубы после ее отверждения и демонтажа крепежных элементов, которые закрепляют каждый сектор формообразующего элемента на формообразующей поверхности несущего элемента или другого формообразующего элемента, а снабжение каждого сектора формообразующего элемента радиально соединенной с ним планкой, которая закреплена на радиальном ребре оправки, позволяет расширить ее технологические возможности, т.к. посредством этой планки также обеспечивается возможность надежного закрепления и других формообразующих элементов, например формообразующего элемента в виде формователя раструба.

Из вышеприведенного следует, что именно заявляемое конструктивное выполнение формообразующего элемента и его связь с несущим элементом или другим формообразующим элементом позволяет в процессе намотки тела трубы заневоливать каждый двойной спиральный слой ленты ровинга путем формирования методом намотки замкового соединения между пакетом двойных спиральных слоев ленты ровинга и формообразующим элементом оправки и тем самым обеспечивает достижение поставленной цели. Это позволяет сделать вывод, что заявляемые технические решения связаны между собой единым изобретательским замыслом.

Сравнение заявляемых технических решений с прототипом позволило установить их соответствие критерию изобретения "новизна". При анализе других технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию изобретения "существенные отличия".

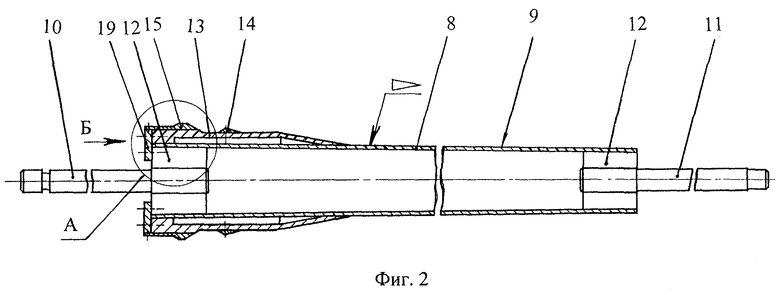

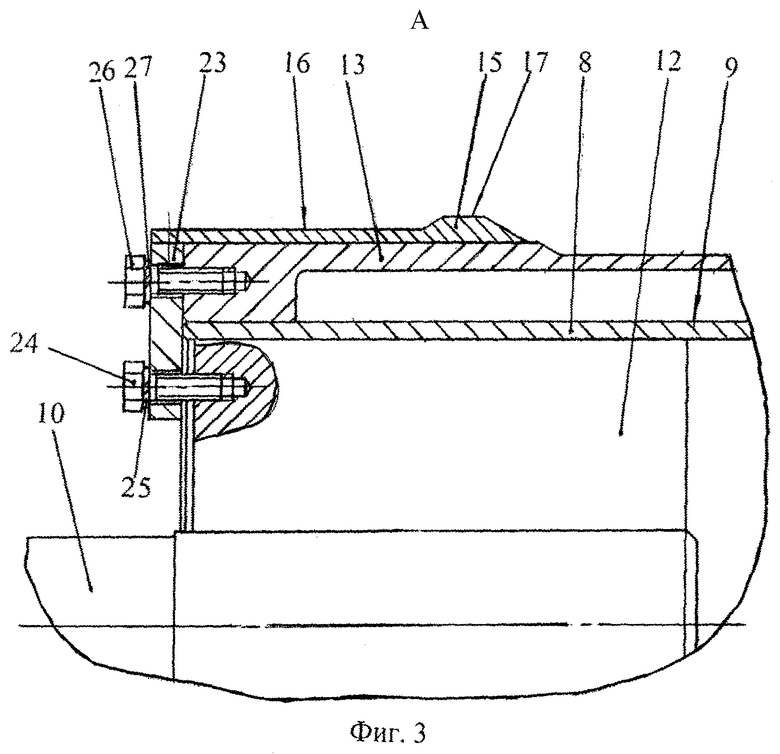

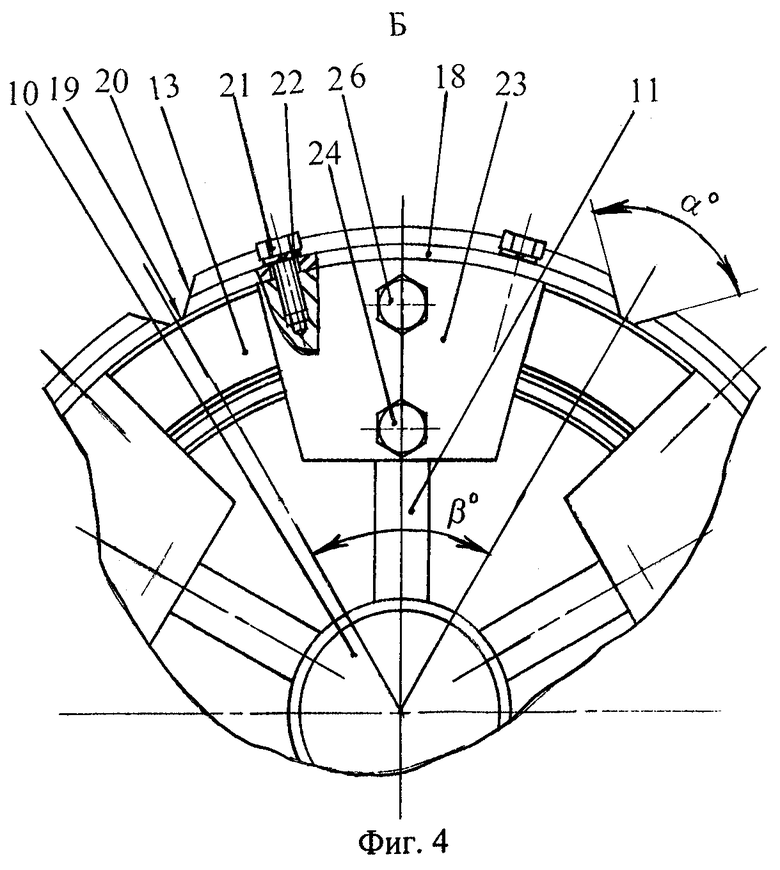

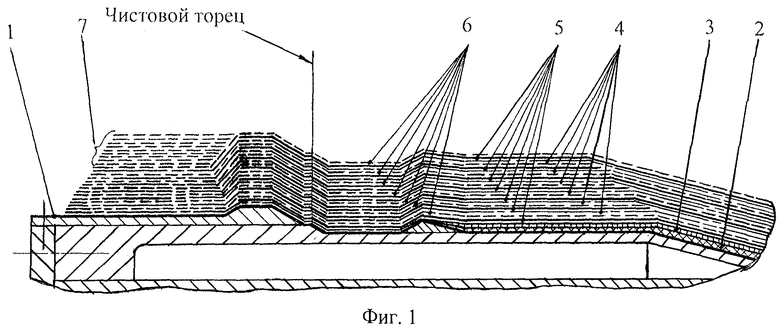

На фиг. 1 показана схема армирования трубы из полимерных композиционных материалов с соединительным элементом в виде раструба - осевое сечение в зоне раструба и прилегающей к ней зоне разворота пакета двойных спиральных слоев ленты ровинга; на фиг.2 показан общий вид оправки для изготовления труб из полимерных композиционных материалов с соединительным элементом в виде раструба - осевое сечение, на фиг.3, то же - выносной элемент А на фиг. 2; на фиг.4, то же - вид Б на фиг.2.

Способ изготовления труб из полимерных композиционных материалов с соединительным элементом в виде раструба реализуется следующим образом. Для этого первоначально посредством известных приемов выполняют операцию подготовки оправки к намотке, которая заключается в сборке оправки с формообразующими элементами в виде формователя раструба и формователей кольцевых канавок, а также с вновь вводимым согласно заявляемому устройству формообразующим элементом в виде формователя замкового соединения и последующего покрытия собранной оправки слоем 1 антиадгезионного материала, например фторопластовой ленты. Затем, используя известную последовательность и известные приемы и материалы, производят намотку футеровочного слоя 2 из резины или термореактопласта, последующую намотку пакета 3 адгезионных слоев и намотку тела трубы с внутренней конической поверхностью и одновременным формированием соединительных элементов в виде раструба на одном конце трубы и ниппеля или бурта на другом конце трубы путем последовательной пропитки и намотки пакета двойных спиральных слоев 4 ленты ровинга, которые в зоне соединительных элементов усиливают подмоткой из предварительно пропитанных связующим слоев 5 ткани и кольцевых слоев 6 ленты ровинга. При этом согласно заявляемому способу каждый двойной спиральный слой 4 ленты ровинга в зоне его разворота, расположенной у торца формируемого раструба, заневоливают от осевого перемещения под действием усадки в процессе последующей полимеризации трубы в сторону меньшего диаметра внутренней конической поверхности трубы путем формирования методом намотки замкового соединения между пакетом двойных спиральных слоев 4 ленты ровинга и формообразующим элементом оправки. Это исключает возможность перемещения двойных спиральных слоев 4 ленты ровинга под действием усадки в процессе последующей полимеризации трубы в осевом направлении в сторону меньшего диаметра внутренней конической поверхности трубы и тем самым позволяет предотвратить возможность ослабления обжатия нижележащих слоев 2 футеровочного покрытия и слоев 3 адгезионного пакета пакетом двойных спиральных слоев 4 ленты ровинга. В результате этого во всех поперечных сечениях тела трубы в процессе ее полимеризации обеспечивается постоянная величина давления, создаваемого пакетом двойных спиральных слоев 4 на нижележащие слои 2 футеровочного покрытия и слои 3 адгезионного пакета, а значит и высокое качество слоев 2 футеровочного покрытия по всей длине трубы и надежность их соединения через пакет адгезионных слоев 3 с пакетом двойных спиральных слоев 4 ленты ровинга и тем самым достижение поставленной цели изобретения. При этом для полного исключения возможности смещения и соскальзывания разворотных петель жгутов ровинга, особенно тех, что лежат в верхних слоях пакета двойных спиральных слоев 4 ленты ровинга, поверх пакета двойных спиральных слоев 4 ленты ровинга в зоне сформированного замкового соединения наматывают 5. . .10 кольцевых слоев 7 ленты ровинга, пропитанного связующим. После намотки тела трубы с соединительными элементами заготовку трубы помещают в термокамеру, производят процесс полимеризации полимерного композиционного материала трубы в соответствии с известными режимами отверждения, снятие трубы с оправки известным способом, ее механическую обработку и гидроиспытания трубы.

Заявляемый способ изготовления труб из полимерных композиционных материалов реализуется посредством оправки, которая содержит трубчатый несущий элемент 8 с конической формообразующей поверхностью 9, две цапфы 10 и 11, которые выступают за торцы несущего элемента 8 и соосно соединены с ним посредством радиальных ребер 12, и формообразующие элементы в виде формователя раструба 13, формователя кольцевой канавки 14 и формователя замкового соединения 15. При этом формователь раструба 13 размещен на формообразующей поверхности 9 несущего элемента 8 со стороны его большего диаметра, а формователь кольцевой канавки 14 и формователь замкового соединения 15 на формообразующей поверхности формователя раструба 13, причем формователь замкового соединения 15 размещен на формователе раструба 13 со стороны его большего диаметра и выполнен в виде цилиндра 16, который снабжен кольцеобразным выступом 17 на его наружной поверхности, имеющим продольное сечение в форме трапеции, и разрезан на сектора 18 с образованием продольных разрезов 19 в виде угловых пазов, боковые стороны 20 которых расположены симметрично относительно плоскостей разьема секторов 18 и образуют угол α, превышающий по величине центральный угол β секторов 18, каждый из которых зафиксирован посредством крепежных элементов 21 и 22 на радиально соединенной с сектором 18 планке 23, которая закреплена на радиальном ребре 12 оправки посредством крепежных элементов 24 и 25 и обеспечивает также надежное крепление формователя раструба 13 посредством крепежных элементов 26 и 27.

Заявляемый способ изготовления труб из полимерных композиционных материалов с соединительными элементами в виде ниппеля или бурта, которые расположены со стороны большего диаметра внутренней конической поверхности трубы, реализуется при использовании оправки, конструкция которой аналогична описанной выше и отличается от нее лишь отсутствием формообразующего элемента в виде формователя раструба 13 и закрепляющих его крепежных элементов 26 и 27, а также тем, что формообразующий элемент в виде формователя замкового соединения 15 размещен непосредственно на формообразующей поверхности 9 несущего элемента 8 со стороны его большего диаметра.

Заявляемый способ изготовления труб из полимерных композиционных материалов методом намотки и заявляемая оправка для его осуществления могут быть использованы при производстве труб, футерованных эластомером или термореактопластом или термопластом или другими формуемыми материалами, обеспечивающими трубе повышенную стойкость к химически активным и абразивным средам, которые транспортируются посредством трубопроводов с условным проходом от 50 до 400 мм, работающих под давлением 4,0 МПа и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОБАЗАЛЬТОПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2312269C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

Изобретения могут быть использованы при производстве труб из полимерных композиционных материалов, имеющих внутренний футеровочный слой из эластомера, термореактопласта или другого материала. Согласно способу при намотке тела трубы каждый двойной спиральный слой ленты ровинга в зоне его разворота, расположенной у торца формируемого раструба и (или) большего диаметра внутренней конической поверхности трубы, подвергают заневоливанию от осевого перемещения под действием усадки в сторону меньшего диаметра внутренней конической поверхности трубы путем формирования методом намотки замкового соединения между пакетом двойных спиральных слоев ленты ровинга и формообразующим элементом оправки, причем, с целью повышения эффективности работы замкового соединения, поверх пакета двойных спиральных слоев ленты ровинга в зоне сформированного замкового соединения наматывают 5-10 кольцевых слоев ленты ровинга, пропитанного связующим. Способ реализуется посредством оправки, в которой формообразующий элемент выполнен в виде цилиндра, который снабжен кольцеобразным выступом на его наружной поверхности, имеющим продольное сечение в форме трапеции, и разрезан на сектора с образованием продольных разрезов в виде угловых пазов и фиксацией каждого сектора посредством крепежных элементов, при этом, с целью беспрепятственного демонтажа секторов из внутренней полости намотанной заготовки трубы, боковые поверхности продольных разрезов расположены симметрично относительно плоскости разъема секторов и образуют угол α, превышающий по величине центральный угол β сектора, а с целью расширения технологических возможностей оправки каждый сектор снабжен радиально соединенной с ним планкой, которая закреплена на радиальном ребре оправки. Это исключает возможность перемещения двойных спиральных слоев ленты ровинга под действием усадки в процессе последующей полимеризации трубы в осевом направлении в сторону меньшего диаметра внутренней конической поверхности трубы и, тем самым, позволяет предотвратить возможность ослабления обжатия нижележащих слоев футеровочного покрытия и адгезионного пакета пакетом двойных спиральных слоев ленты ровинга. В результате этого во всех поперечных сечениях тела трубы в процессе ее полимеризации обеспечивается постоянная величина давления, создаваемого пакетом двойных спиральных слоев на нижележащие слои футеровочного покрытия и адгезионного пакета, а значит и высокое качество футеровочного покрытия по всей длине трубы и надежность его соединения через пакет адгезионных слоев с пакетом двойных спиральных слоев ленты ровинга. 2 с. и 3 з.п. ф-лы, 4 ил.

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| Устройство для торможения трехфазного асинхронного электродвигателя | 1984 |

|

SU1229938A2 |

| Оправка для изготовления труб из композиционных материалов | 1988 |

|

SU1669748A1 |

| ПЛАСТИКОВАЯ ТРУБА, ОРИЕНТИРОВАННАЯ ПО ОКРУЖНОСТИ ИЛИ ПО ДВУМ ОСЯМ, И СПОСОБ ЕЕ ФОРМОВАНИЯ | 1991 |

|

RU2037081C1 |

| US 4139025 A, 13.02.1979. | |||

Авторы

Даты

2002-10-10—Публикация

2001-08-23—Подача