Изобретение относится к области горячей прокатки полос и может быть использовано на металлургических предприятиях, имеющих в своем составе обжимной стан (слябинг) и стан горячей прокатки.

Известен способ транзитной прокатки полосы, включающий прокатку слитка на слябинге, транспортировку сляба и последующую прокатку на широкополосном стане, причем транспортировку сляба осуществляют в теплоизолированных тележках для снижения потерь тепла.

Недостаток известного способа состоит в сложности его осуществления в существующих цехах как по техническим, так и по организационным причинам, что связано с заменой транспортирующих устройств на теплоизолированные тележки. Кроме того, такая замена требует больших капитальных затрат.

Известен также способ прокатки полосы с верхним давлением, заключающийся в использовании валков разного диаметра на 2-6 мм. Этот способ используют для компенсации неравномерного нагрева или охлаждения полосы.

Этот способ не обеспечивает осуществление транзитной прокатки полосы на действующих технологических комплексах, включающих слябинг и непрерывный широкополосный стан горячей прокатки.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ транзитной прокатки полосы, включающий нагрев слитка, прокатку слитка на слябинге, транспортировку сляба к стану горячей прокатки, прокатку его в реверсивной клети и последующую прокатку.

Недостаток известного способа состоит в снижении его производительности из-за изгиба сляба при прокатке в реверсивной клети черновой группы клетей стана. Изгиб сляба происходит в процессе прокатки в клети вследствие различных условий деформации со стороны верхнего и нижнего рабочих валков. При этом изгибается продольная ось сляба с образованием

Х| СО 00 GO Ю СЛ

пухлости вниз, что делает невозможной дальнейшую прокатку такого сляба. Изогнутый сляб либо выпрямляют на рольганге, либо снимают. Все это снижает производительность стана.

Целью изобретения является повышение производительности стана горячей прокатки путем сокращения его простоев из-за изгиба сляба при прокатке в черновой реверсивной клети стана.

Цель достигают тем, что по способу транзитной прокатки полосы, включающему прокатку слитка на слябинге, транспортировку и прокатку сляба на стане горячей прокатки, после прокатки на слябинге осу- ществляют кантовку сляба на 180°, затем в процессе транспортировки сляба обеспечивают путем регулирования теплоотвода превышение температуры верха сляба над температурой его низа на 20-30°С, а про- катку в реверсивной клети стана производят с превышением окружной скорости верхнего валка над скоростью нижнего валка на 8-12%.

Изобретение иллюстрируется следую- щим примером.

На слябинге 1150 прокатывают слитки массой 16,9-20 т. Слитки перед прокаткой нагревают до 1260-1350°С в зависимости от марки стали в нагревательных колодцах, отапливаемых коксодоменной смесью.

После прокатки слитка в клети слябинга получают сляб толщиной 180-250 мм и шириной 1250-1760 мм. Прокатанный сляб после выхода из клети слябинга кантуют на 180°. Пр этом верхняя и нижняя стороны сляба меняются местами. После кантовки температура верха сляба становится выше температуры низа сляба на 40-50°С (температура верха сляба 1150-1190°С, темпера- тура низа 1120-1150°С). В процессе транспортировки сляба верх его охлаждается воздухом, а низ остывает за счет водоох- лаждаемых роликов рольганга. Количество воды, подаваемой для охлаждения роликов рольганга, изменяют в пределах 100-1000 л/ч на один ролик. При таком регулировании изменяется интенсивность охлаждения низа транспортируемого сляба. Количество подаваемой воды регулируют по показани- ям пирометров, обеспечивая превышение верха сляба над температурой низа на 10- 40°С. Затем сляб прокатывают в реверсивной клети черновой группы стана 2500 за три прохода. Рабочие валки реверсивной клети имеют индивидуальный регулируемый привод. Окружную скорость рабочих валков изменяют в пределах 1-1,5 м/с.

В процессе прокатки регулируют соотношение окружных скоростей верхнего и

нижнего рабочих валков. При этом скорость верхнего валка больше скорости нижнего на 6-15%. Из реверсивной клети раскат подают в последующие клети черновой и чистовой групп стана 2500, где осуществляют его прокатку на готовый размер.

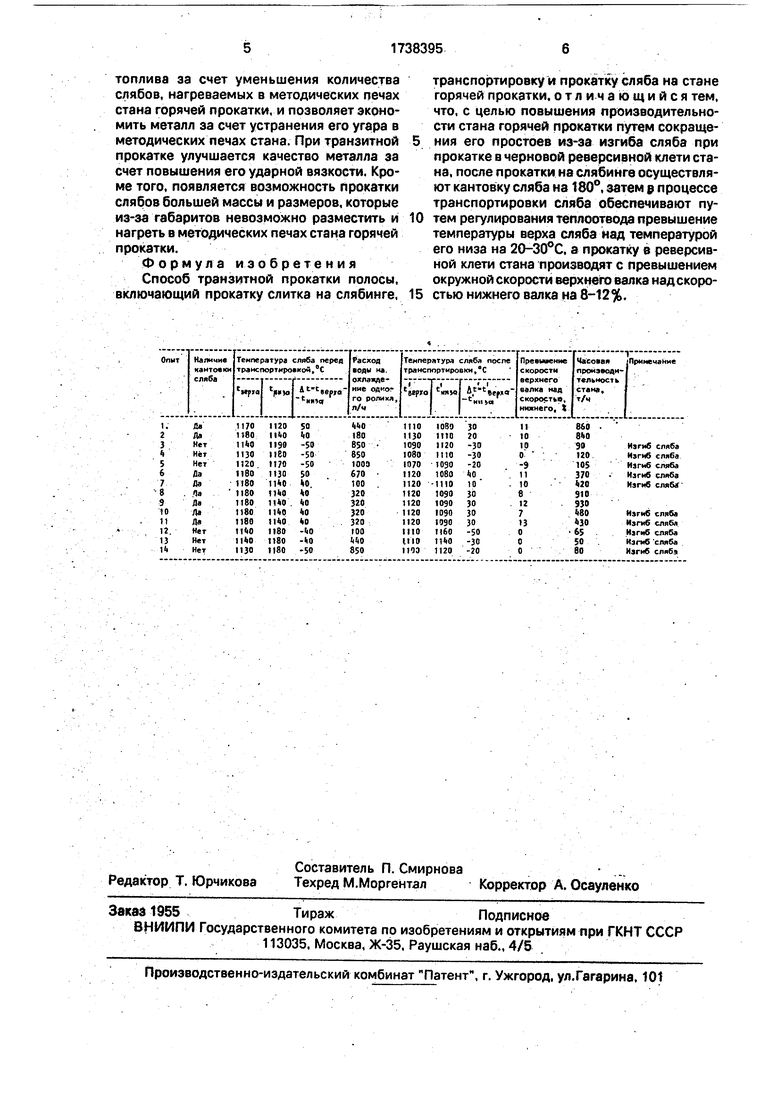

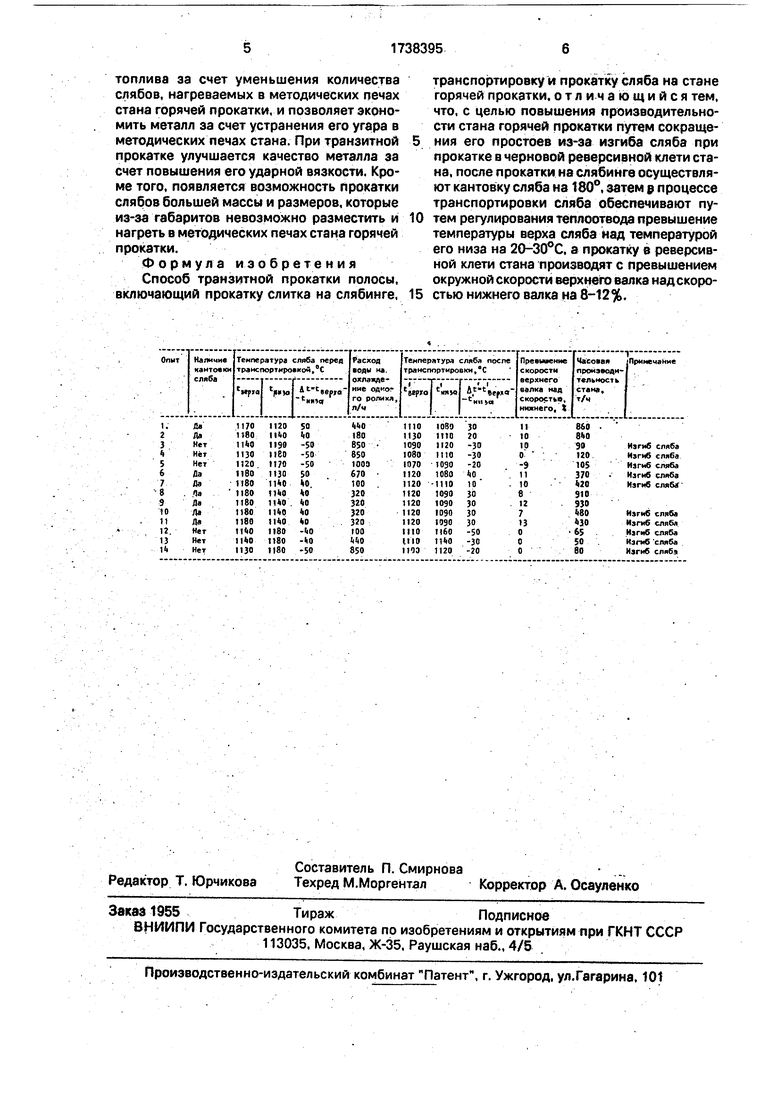

Результаты транзитной прокатки полос представлены в таблице.

Анализ результатов транзитной прокатки полос показывает, что соблюдение рекомендуемых в техническом решении режимов обеспечивает высокую часовую производительность стана 2500 горячей прокатки в пределах 840-930 т/ч (см. опыты 1,2,8,9). Исключение кантовки на 180° (см. опыты 3,4,5) приводит к превышению температуры низа сляба над температурой верха перед реверсивной клетью даже при условии максимального охлаждения снизу. При этом, несмотря на широкое соотношение скоростей регулирования рабочих валков реверсивной клети (от превышения скорости верхнего валка над скоростью нижнего на 10% (опыт 3) до превышения скорости нижнего валка над скоростью верхнего на 9% (опыт 5), происходит изгиб сляба, затрудняющий его прокатку. Это приводит к необходимости выпрямления сляба и к снижению производительности стана до 90- 120 т/ч.

Отклонение от рекомендованного превышения температуры верха сляба над тем- пературой низа на 20-30°С перед реверсивной клетью и отклонение от рекомендованного превышения окружной скорости верхнего валка над скоростью нижнего на 8-12% в реверсивной клети приводят к изгибу сляба в процессе его прокатки и, как следствие, к снижению производительности стана до 370-480 т/ч (опыты 6,7,10,11).

Прокатка по способу-прототипу (опыты 12,13,14} резко снижает производительность стана (до 50-80 т/ч) из-за большого изгиба сляба при прокатке в реверсивной клети, что вынуждает/ периодически выпрямлять сляб или даже снимать его с прокатки.

Изобретение обеспечивает высокую производительность стана горячей прокатки за счет предупреждения изгиба сляба при прокатке его в реверсивной клети стана, что в настоящее время является одной из основных причин, препятствующих промышленному освоению прогрессивного способа транзитной прокатки полос на металлургических предприятиях, имеющих в своем составе слябинг, транспортирующие рольганги и стан горячей прокатки с реверсивной клетью в черновой группе. Кроме того, изобретение обеспечивает экономию

топлива за счет уменьшения количества слябов, нагреваемых в методических печах стана горячей прокатки, и позволяет экономить металл за счет устранения его угара в методических печах стана. При транзитной прокатке улучшается качество металла за счет повышения его ударной вязкости. Кроме того, появляется возможность прокатки слябов большей массы и размеров, которые из-за габаритов невозможно разместить и нагреть в методических печах стана горячей прокатки.

Формула изобретения Способ транзитной прокатки полосы, включающий прокатку слитка на слябинге,

транспортировку и прокатку сляба на стане горячей прокатки, отличающийся тем, что, с целью повышения производительности стана горячей прокатки путем сокращения его простоев из-за изгиба сляба при прокатке в черновой реверсивной клети стана, после прокатки на слябинге осуществляют кантовку сляба на 180°, затем в процессе транспортировки сляба обеспечивают путем регулирования теплоотвода превышение температуры верха сляба над температурой его низа на 20-30°С, а прокатку в реверсивной клети стана производят с превышением окружной скорости верхнего валка над скоростью нижнего валка на 8-12%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки горячекатаных полос на широкополосном стане | 1988 |

|

SU1544512A1 |

| Способ реверсивной прокатки | 1990 |

|

SU1741945A1 |

| Способ горячей прокатки широких полос | 1980 |

|

SU973196A1 |

| Способ асимметричной прокатки передних концов толстых полос в клети с индивидуальным приводом валков | 2017 |

|

RU2661523C1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| Способ прокатки горячекатанныхпОлОС и лиСТОВОй КОМплЕКС гОРячЕйпРОКАТКи СТАли для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU804014A1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ТОЛСТЫХ ПОЛОС | 1996 |

|

RU2104105C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2254183C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1990 |

|

RU2006302C1 |

Сущность изобретения: после прокатки на слябинге сляб кантуется на 180°С. В процессе транспортировки теплоотводом устанавливается разница температур между верхом и низом сляба 20-30°С. Прокатку в черновой реверсивной клети стана горячей прокатки ведут с разностью окружных скоростей верхнего и нижнего валка 8-12%. Предотвращается изгиб сляба. 1 табл.

| Журнал | |||

| Сталь, 1984, Ms 4, с.42-45. |

Авторы

Даты

1992-06-07—Публикация

1990-05-11—Подача