Изобретение относится к прокатному производству, в частности к реверсивной прокатке, включающей устранение изгибов (правку) раската непосредственно в ходе технологического процесса.

Известен способ прокатки с устранением изгиба переднего конца раската, содержащий измерение изгиба и определение необходимости правки, и в случае превышения изгиба допустимого предела - приложение к раскату силы, выравнивающей изгиб, прижатием правильного ролика приводом его подачи.

Однако габариты правильного ролика и энергоемкость его привода подачи для правки многотонных(10-40 т) раскатов, прокатываемых на обжимных реверсивных станах, соизмеримы с габаритами и энергоемкостью основного оборудования

стана. Кроме того, увеличивается число механизмов, задействованных в технологическом процессе, усложняется компоновка оборудования центральной части прокатного стана; для человека-оператора ухудшается визуальное наблюдение над процессом прокатки. Все это делает известный способ прокатки технически и экономически невыгодным при прокатке многотонных слитков на реверсивных обжимных станах.

Известен способ предотвращения загибания переднего конца раската при несимметричном способе прокатки, содержащий охлаждение области изгиба в одном месте и одновременно нагрев области изгиба в другом месте, вызывающие силы, выравнивающие изгиб за счет разности температур областей изгиба.

ч

Јь

Ч)

сл

Однако при реверсивной прокатке на обжимных и толстолистовых станах из-за больших объемов и масс прокатываемых раскатов нагрев и охлаждение областей изгиба происходит медленно. Это снижает темп и производительность прокатки. Кроме того, локальные охлаждения раската при продолжении прокатки приводят к возникновению в оборудовании прокатного стана недопустимых больших нагрузок, снижаю- щих надежность его работы. После применения локального охлаждения необходимо вновь нагревать раскат, чтобы завершить прокату, что дополнительно снижает производительность и экономическую зффектив- ность процесса прокатки.

Наиболее близким по своей те хниче- ской сущности к предлагаемому является способ реверсивной прокатки на обжимных станах, включающий приложение усилия в раскатку, компенсирующего изгиб его концов, причем усилие передают через линейки манипулятора.

Несмотря на широкое применение этого способа прокатки он обладает тем недо- статком, что при устранении изгибов раската снижается темп и производительность прокатки из-за транспортирования раската от валков к манипулятору с кантователем, кантовки раската на 90° перед при- ложением усилия, компенсирующего изгиб его концов, кантовки раската на 90° после приложения усилия, компенсирующего изгиб его концов, транспортирования раската обратно к валкам для продолжения прокат- ки. Кроме того, при прокатке сравнительно тонкого, широкого и длинного раската правка может или не реализована, или дополнительно, искажена геометрия проката из-за неустойчивости раската при кантовках и ограниченной длине линеек манипулятора, что приводит к нарушению технологического процесса, простою стана, снижению качества раската, иногда с удалением дополнительно искривленного раската в брак, а следовательно, дополнительно к снижению производительности и к уменьшению выхода годного, что экономически неэффективно.

Цель изобретения - повышение произ- водительности реверсивной прока гки и качества проката путем приложения к раскату усилия, компенсирующего изгиб, непосредственно в процессе прокатки.

Цель достигается тем, что согласно спо- собу реверсивной прокатки, включающему приложения к раскату усилия, компенсирующего изгиб концов приложения усилия к раскату осуществляют в процессе прокатки путем сообщения валкам ускорения разного

знака, при этом при прокатке переднего конца сообщают отрицательное ускорение, при прокатке заднего конца - положительное ускорение, определяемое по формуле

. О2

6 RpE Л

(- + cos р - 1)

где i - ускорение валков, м/с2;

о- сопротивление пластической деформации материала раската, н/м ;

р- плотность материала раската, кг/м3;

Е - модуль упругости материала раската, н/м2;

R - радиус изгиба конца раската, м;

р- центральный угол изгиба конца раската, рад.

Главный отличительный признак предлагаемого способа реверсивной прокатки, заключающийся в приложении к раскату усилия, компенсирующего изгиб конца, в процессе прокатки путем сообщения валкам ускорения разного знака, причем при прокатю переднего конца раската -отрицательного, а при прокате заднего конца - положительного ускорения, выполняет функцию устранения изгиба, непосредственно в ходе обжатия, т.е. не выбрасывая раскат из валков, за счет инерционных сил соответствующего знака, возбуждаемых в раскате при отрицательном или положительном ускорении валков.

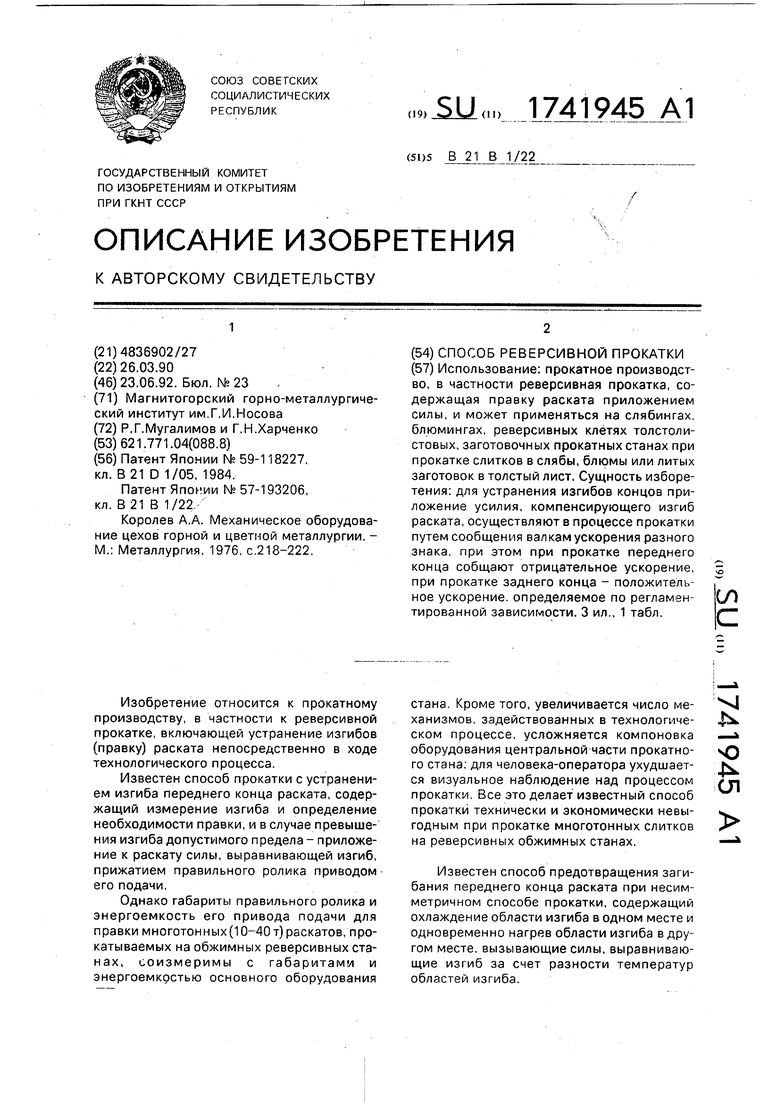

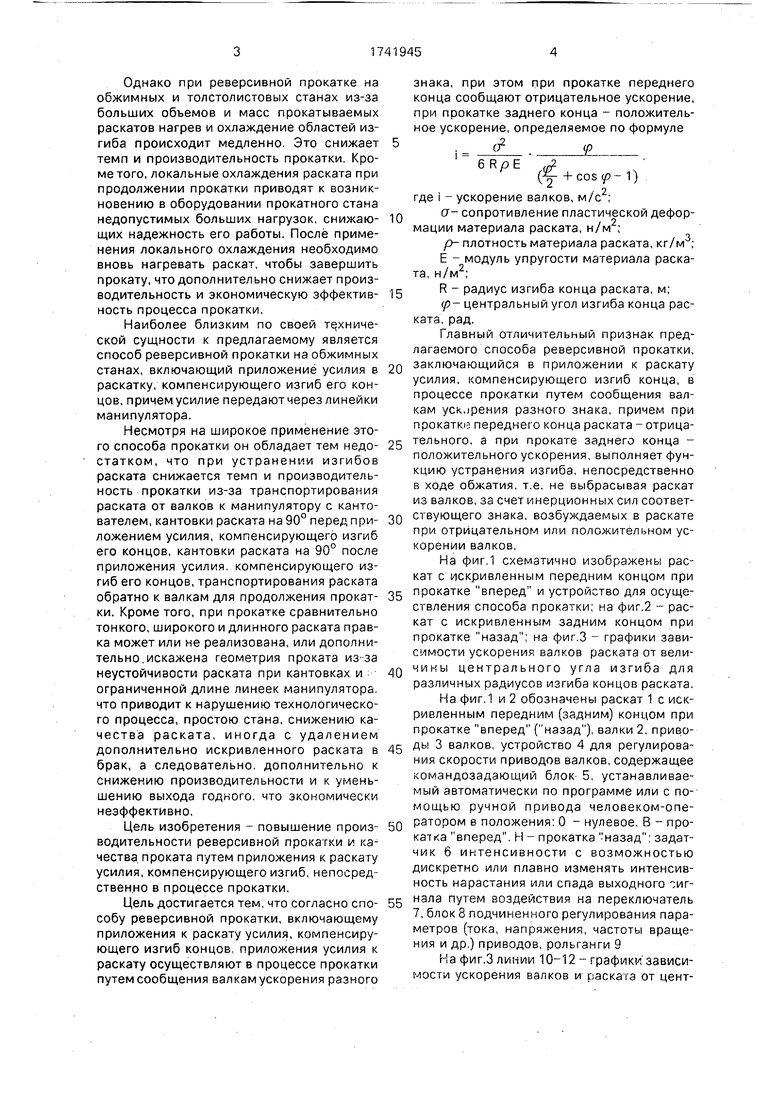

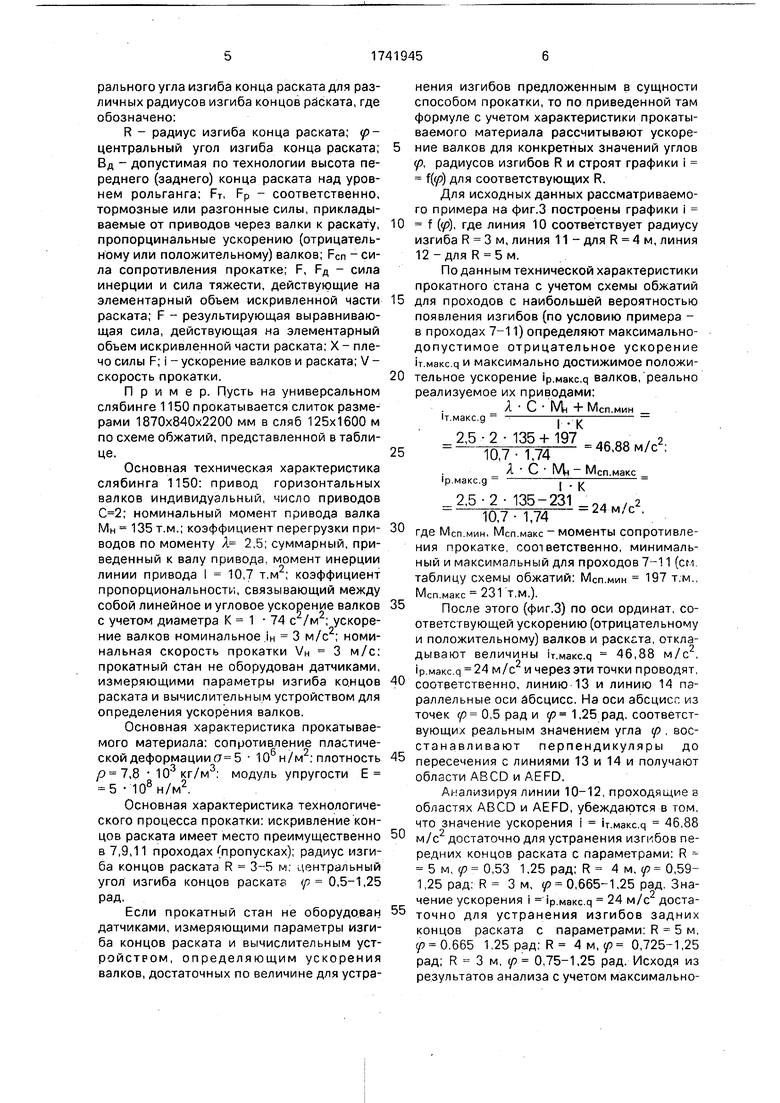

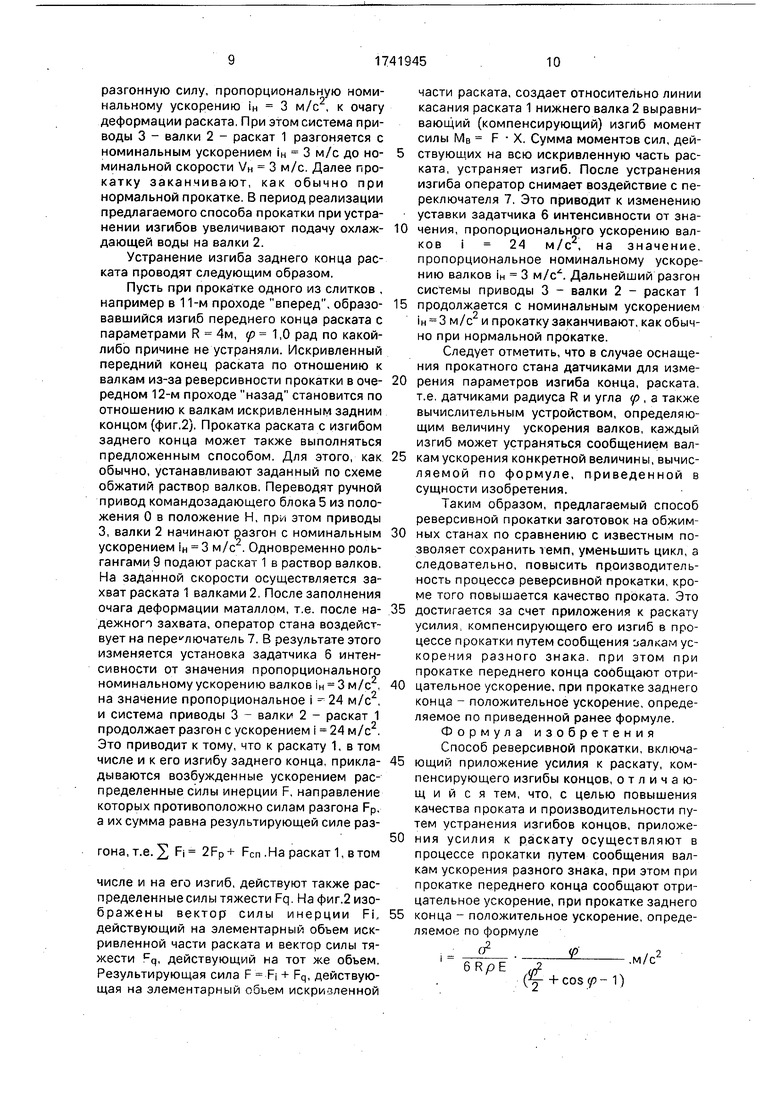

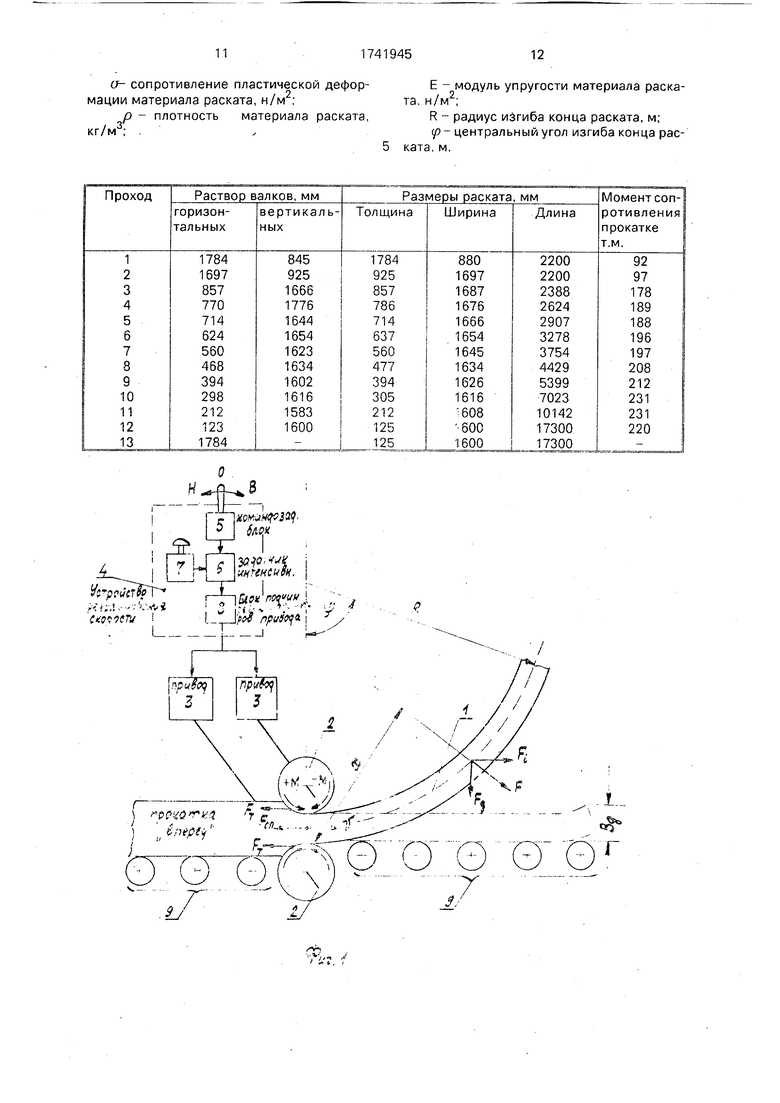

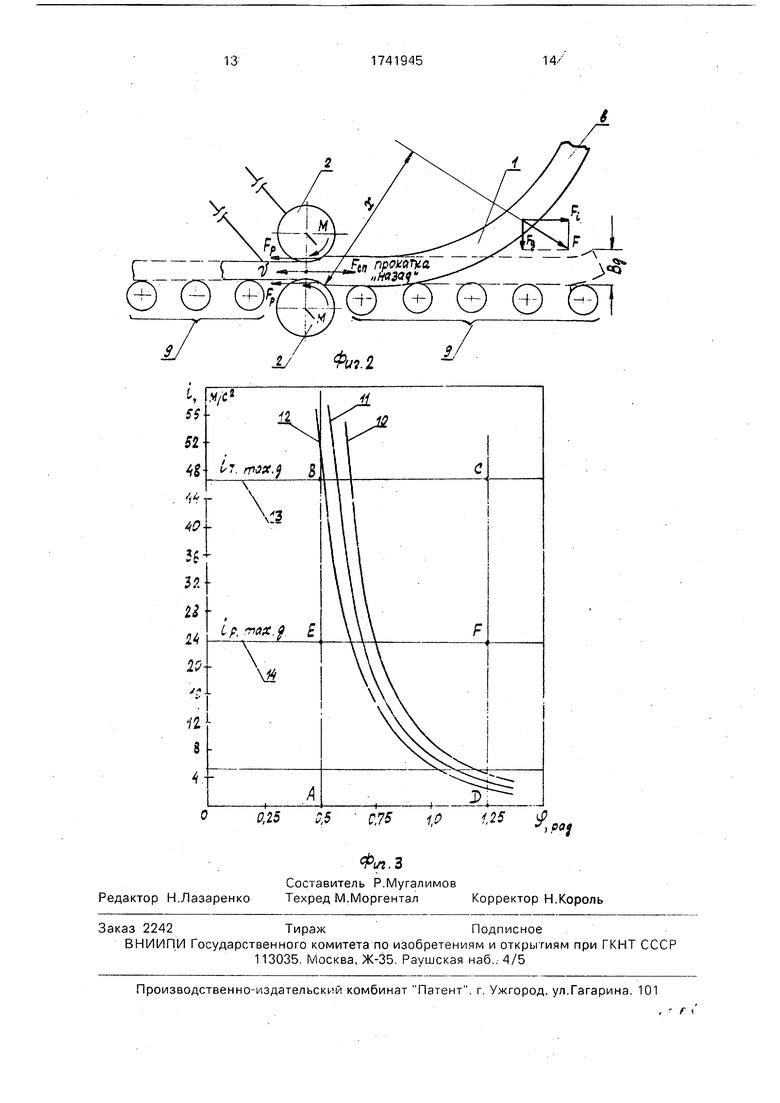

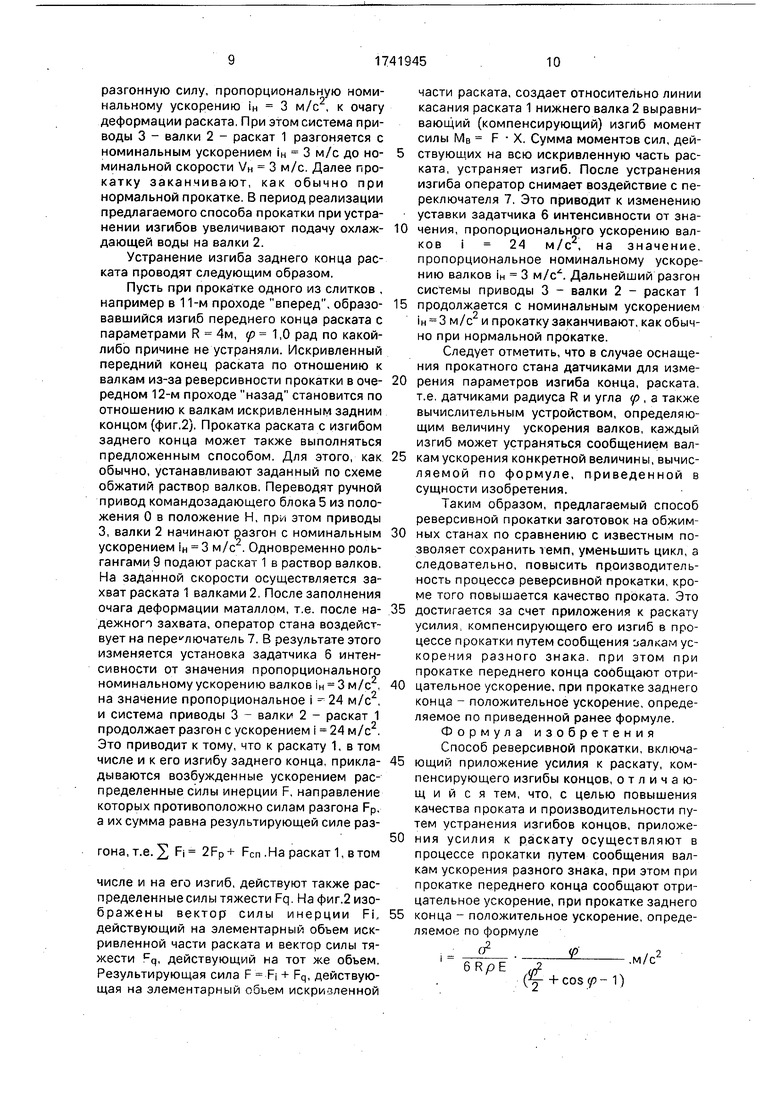

На фиг.1 схематично изображены раскат с искривленным передним концом при прокатке вперед и устройство для осуществления способа прокатки; на фиг.2 - раскат с искривленным задним концом при прокатке назад ; на фиг.З - графики зависимости ускорения валков раската от величины центрального угла изгиба для различных радиусов изгиба концов раската.

На фиг.1 и 2 обозначены раскат 1 с искривленным передним (задним) концом при прокатке вперед (назад), валки 2, приводы 3 валков, устройство 4 для регулирования скорости приводов валков, содержащее командозадающий блок 5, устанавливаемый автоматически по программе или с помощью ручной привода человеком-оператором в положения: 0 - нулевое, В - прокатка вперед. Н - прокатка назад ; задат- чик 6 интенсивности с возможностью дискретно или плавно изменять интенсивность нарастания или спада выходного иг- нзла путем воздействия на переключатель 7, блок 8 подчиненного регулирования параметров (тока, напряжения, частоты вращения и др.) приводов, рольганги 9

На фиг.З линии 10-12 - графики зависимости ускорения валков и раската от центрального угла изгиба конца раската для различных радиусов изгиба концов ра ската, где обозначено:

R - радиус изгиба конца раската; р- центральный угол изгиба конца раската; Вд - допустимая по технологии высота переднего (заднего) конца раската над уровнем рольганга; FT, Fp - соответственно, тормозные или разгонные силы, прикладываемые от приводов через валки к раскату, пропорцинальные ускорению (отрицательному или положительному) валков; FCn - сила сопротивления прокатке; F, Рд - сила инерции и сила тяжести, действующие на элементарный объем искривленной части раската; F - результирующая выравнивающая сила, действующая на элементарный объем искривленной части раската; Х- плечо силы F; i - ускорение валков и раската; V - скорость прокатки.

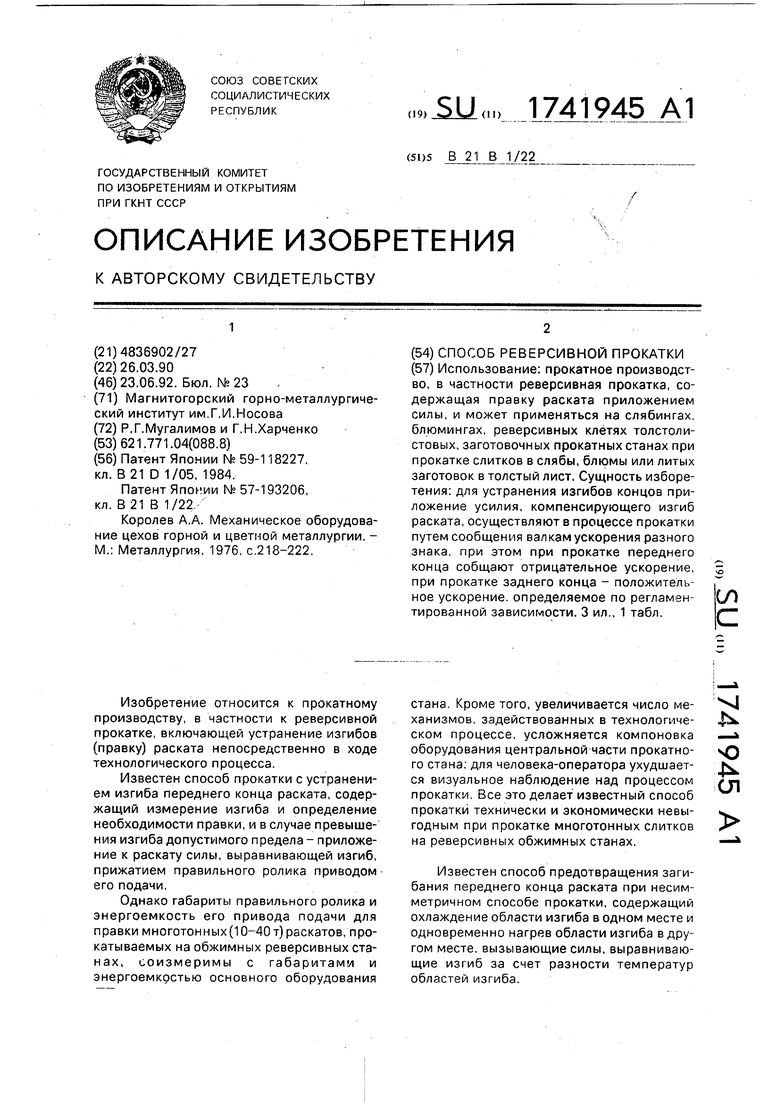

Пример. Пусть на универсальном слябинге 1150 прокатывается слиток размерами 1870x840x2200 мм в сляб 125x1600 м по схеме обжатий, представленной в таблице.

Основная техническая характеристика слябинга 1150: привод горизонтальных валков индивидуальный, число приводов номинальный момент привода валка Мн 135 т.м.; коэффициент перегрузки приводов по моменту Я 2,5; суммарный, приведенный к валу привода, момент инерции линии привода I 10,7 т.м2; коэффициент пропорциональности, связывающий между собой линейное и угловое ускорение валков с учетом диаметра К 1 74 с /м2; ускорение валков номинальное iH 3 м/с ; номинальная скорость прокатки VH 3 м/с; прокатный стан не оборудован датчиками, измеряющими параметры изгиба концов раската и вычислительным устройством для определения ускорения валков.

Основная характеристика прокатываемого материала: сопротивление пластической деформации а 5 -10 н/м ; плотность р-7,8 10 кг/м : модуль упругости Е 5 108н/м2.

Основная характеристика технологического процесса прокатки: искривление концов раската имеет место преимущественно в 7,9,11 проходах (пропусках); радиус изгиба концов раската R 3-5 м: центральный угол изгиба концов раската р 0,5-1,25 рад.

Если прокатный стан не оборудован датчиками, измеряющими параметры изгиба концов раската и вычислительным уст- ройстром, определяющим ускорения валков, достаточных по величине для устранения изгибов предложенным в сущности способом прокатки, то по приведенной там формуле с учетом характеристики прокатываемого материала рассчитывают ускорение валков для конкретных значений углов р, радиусов изгибов R и строят графики i %) для соответствующих R.

Для исходных данных рассматриваемого примера на фиг.З построены графики i

0 f (f), где линия 10 соответствует радиусу изгиба R 3 м, линия 11 - для R 4 м, линия 12 - для R 5 м.

По данным технической характеристики прокатного стана с учетом схемы обжатий

5 для проходов с наибольшей вероятностью появления изгибов (по условию примера - в проходах 7-11) определяют максимально- допустимое отрицательное ускорение ir.MaKc.q и максимально достижимое положи0 тельное ускорение ip.MaKc.q валков, реально реализуемое их приводами:

Я С IVL + Мсп.мин

IT.макс.g -

2,5 2

5

I К 135 + 197

46,88 м/с14;

10,7 1,74

Я С IVb - Men.макс

1р.макс.g -

2,5-2

I К 135-231

--отйж- 24м/с0 где Мсп.мин, Men.макс - моменты сопротивления прокатке, соответственно, минимальный и максимальный для проходов 7-11 (см таблицу схемы обжатий: Мсп.мин 197 т.м.,

Мсп.макс 231 Т.М.).

5 После этого (фиг.З) по оси ординат, соответствующей ускорению (отрицательному и положительному) валков и раската, откладывают величины (т.макс.я 46,88 м/с , 1р.макс.д 24 м/с2 и через эти точки проводят,

0 соответственно, линию 13 и линию 14 параллельные оси абсцисс. На оси абсцисс из точек р 0,5 рад и (р 1,25 рад, соответствующих реальным значением угла р , восстанавливают перпендикуляры до

5 пересечения с линиями 13 и 14 и получают области ABCD и AEFD.

Анализируя линии 10-12, проходящие в областях ABCD и AEFD, убеждаются в том. что значение ускорения i ir.MaKc.q 46,88

0 м/с достаточно для устранения изгибов передних концов раската с параметрами: R - 5 м, р 0,53 1,25 рад; R 4 м, / 0,59- 1,25 рад: R 3 м, у 0,665-1.25 рад. Значение ускорения i ip.MaKc.q 24 м/с доста5 точно для устранения изгибов задних концов раската с параметрами: R 5 м, 0,665 1,25рад:Р 4м, р 0,725-1,25 рад; R 3 м, р 0,75-1,25 рад. Исходя из результатов анализа с учетом максимального упрощения работы оператора стана принимают решение: для осуществления предлагаемого способа прокатки с устранением изгибов раската сообщением валкам ускорения разного знака установить на задатчи- ке 6 интенсивности (фиг.1) уставку интенсивности нарастания или спада выходного сигнала, пропорциональную ускорению валков i - ip.MaKc.q 24 м/с , достаточную для устранения изгибов как пере- днего, так и заднего концов раската с параметрами: R 3-5 м, (р 0,75-1,25 рад. Установив на задатчике интенсивности 6 уставку, пропорциональную i 24 м/с2, оператору стана предоставляют возможность воздействием на переключатель 7 переключаться с номинального ускорения валков i 3 м/с , применяемого при нормальной прокатке, т.е. при отсутствии изгибов концов раската, на ускорение (отрицательное или положительное) i 24 м/с , достаточное для устранения изгибов как передних, так и задних концов раската с параметра- ми: Я 3-5м, 0,75-1,25 рад, после чего приступают к прокатке слитков по предла- гаемому способу.

Устранение изгиба переднего конца раската проводят следующим образом.

При нормальной прокатке, т.е. при отсутствии изгибов концов раската, управля- ют механизмами стана и приводами 3 валков 2, как обычно при реверсивной прокатке. Причем разгон и торможение приводов 3, валков 2 и раската 1 в каждом проходе осуществляют с нормальным ускорением 1Н 3 м/с2.

Пусть при прокатке одного из слитков в одном из проходов 7,9 и 11 вперед образовался изгиб переднего конца раската лыжей вверх с параметрами R 3,5 м, р 1,2 рад. Для устранения этого изгиба оператор стана переводит ручной привод командоза- дающего блока 5 (фиг.1) из положения В в положение 0 и одновременно, например, ногой воздействует на переключатель 7. При этом выходной сигнал с командозада- ющего блока 5 поступает на вход задатчика 6 интенсивности. Одновременно изменяется уставка задатчика 6 интенсивности со значения, пропорционального номинально- му отрицательному ускорению валков i -3 м/с , до значения, пропорционального отрицательному ускорению валков -24м/с , т.е. достаточного для устранения изгиба силами инерции. Сигнал, пропорциональный этой величине, с выхода задатчика 6 интенсивности поступает в блок 8 подчиненного регулирования параметров приводов. Приводы 3 изменяют знак вращающего момента на противоположный, например с положительного +М на отрицательный -М, и через валки 2 прикладывают тормозные силы FT к очагу деформации раската 1. Тормозные силы FT и силы сопротивления прокатке Fc.n., действуя согласно, т.е. в одну и ту же сторону, затормаживают систему приводы 3 - валки 2 - раскат 1 с отрицательным ускорением i -24 м/с от номинальной скорости прокатки VH 3 м/с до нуля. Торможение системы приводы 3 - валки 2 - раскат 1 вызывает и обеспечивает приложение к раскату 1, в том числе и к его изгибу, распреде- ленных сил инерции FJ, направление которых противоположно, а их сумма равна

результирующей силе торможения, т.е. 2 Fi

2FT + Fen. Одновременно на раскат 1, в том числе и на его изгиб, действуют также распределенные силы тяжести Fq. На фиг.1 изображен вектор силы инерции FI, действующий на элементарный объем искривленной части раската в определенный момент времени, и вектор силы тяжести Fq, действующий на тот же объем. Результирующая сила

F F,

т Fq, действующая на

элементарный объем искривленной части раската, создает сначала относительно линии касания раската 1 нижнего валка 2, а впоследствии (по мере устранения изгиба) относительно линии касания раската 1 роликов рольганга 9 компенсирующий (выравнивающий) изгиб момент силы Мв г -X, действующий на элементарный объем искривленной части раската. Сумма моментов сил, действующих на искривленную часть раската, устраняет изгиб до допустимого по технологии прокатки значения. Среднее время устранения (компенсации) изгиба составляет

т - - 0 125с т . 24 L..

После устранения изгиба оператор стана снимает воздействие с переключателя 7 и одновременно переводит ручной привод командозадающего блока 5 из положения О в положение В. При этом изменяется уставка задатчика 6 интенсивности от значения, пропорционального ускорению валков i 24 м/с . на значение, пропорциональное номинальному ускорению валков 1Н 3 м/с2 Выходной сигнал задатчика 6 интенсивности, пропорциональный номинальному ускорению валков поступает в блок 8 подчиненного регулирования параметров приводов. Приводы 3 изменяют знак вращающего момента с отрицательного -М на положительный + М и через валки 2 прикладывают

разгонную силу, пропорциональную номинальному ускорению н 3 м/с2, к очагу деформации раската, При этом система приводы 3 - валки 2 - раскат 1 разгоняется с номинальным ускорением iH 3 м/с до номинальной скорости VH 3 м/с. Далее прокатку заканчивают, как обычно при нормальной прокатке. В период реализации предлагаемого способа прокатки при устранении изгибов увеличивают подачу охлаждающей воды на валки 2.

Устранение изгиба заднего конца раската проводят следующим образом.

Пусть при прокатке одного из слитков , например в 11-м проходе вперед, образовавшийся изгиб переднего конца раската с параметрами R 4м, р 1,0 рад по какой- либо причине не устраняли. Искривленный передний конец раската по отношению к валкам из-за реверсивности прокатки в очередном 12-м проходе назад становится по отношению к валкам искривленным задним концом (фиг,2). Прокатка раската с изгибом заднего конца может также выполняться предложенным способом. Для этого, как обычно, устанавливают заданный по схеме обжатий раствор валков. Переводят ручной привод командозадающего блока 5 из положения 0 в положение Н, при этом приводы 3, валки 2 начинают разгон с номинальным ускорением iH 3 м/с2. Одновременно рольгангами 9 подают раскат 1 в раствор валков. На заданной скорости осуществляется захват раската 1 валками 2. После заполнения очага деформации металлом, т.е. после надежного захвата, оператор стана воздействует на переключатель 7. В результате этого изменяется установка задатчика 6 интенсивности от значения пропорционального номинальному ускорению валков н 3 м/с . на значение пропорциональное i - 24 м/с2, и система приводы 3 - валки 2 - раскат 1 продолжает разгон с ускорением i 24 м/с2. Это приводит к тому, что к раскату 1, в том числе и к его изгибу заднего конца, прикладываются возбужденные ускорением распределенные силы инерции F, направление которых противоположно силам разгона Fp, а их сумма равна результирующей силе разгона, т.е. 2 fri 2FP+ Fen .На раскат 1, втом

числе и на его изгиб, действуют также распределенные силы тяжести Fq. На фиг.2 изображены вектор силы инерции Fi, действующий на элементарный объем искривленной части раската и век гор силы тяжести cq, действующий на тот же объем. Результирующая сила F FI + Fq, действующая на элементарный объем искривленной

части раската, создает относительно линии касания раската 1 нижнего валка 2 выравнивающий (компенсирующий) изгиб момент силы Мв F X. Сумма моментов сил, действующих на всю искривленную часть раската, устраняет изгиб. После устранения изгиба оператор снимает воздействие с переключателя 7, Это приводит к изменению уставки задатчика 6 интенсивности от зна0 чения, пропорционального ускорению валков i 24 м/с2, на значение, пропорциональное номинальному ускорению валков iH 3 м/с 1. Дальнейший разгон системы приводы 3 - валки 2 - раскат 1

5 продолжается с номинальным ускорением н 3 м/с и прокатку заканчивают, как обычно при нормальной прокатке.

Следует отметить, что в случае оснащения прокатного стана датчиками для изме0 рения параметров изгиба конца, раската, т.е. датчиками радиуса R и угла р , а также вычислительным устройством, определяющим величину ускорения валков, каждый изгиб может устраняться сообщением вал5 кам ускорения конкретной величины,вычисляемой по формуле, приведенной в сущности изобретения.

Таким образом, предлагаемый способ реверсивной прокатки заготовок на обжим0 ных станах по сравнению с известным позволяет сохранить темп, уменьшить цикл, а следовательно, повысить производительность процесса реверсивной прокатки, кроме того повышается качество проката. Это

5 достигается за счет приложения к раскату усилия компенсирующего его изгиб в процессе прокатки путем сообщения палкам ускорения разного знака, при этом при прокатке переднего конца сообщают отри0 цательное ускорение, при прокатке заднего конца - положительное ускорение, определяемое по приведенной ранее формуле. Формула изобретения Способ реверсивной прокатки, включа5 ющий приложение усилия к раскату, компенсирующего изгибы концов, отличающийся тем, что, с целью повышения качества проката и производительности путем устранения изгибов концов, приложе0 ния усилия к раскату осуществляют в процессе прокатки путем сообщения валкам ускорения разного знака, при этом при прокатке переднего конца сообщают отрицательное ускорение, при прокатке заднего

5 конца - положительное ускорение, определяемое по формуле

, о2 .Ч

6R/9E Л

(- + cos (/ - 1)

.м/с

о- сопротивление пластической деформации материала раската, н/м ;

р - плотность материала раската, кг/м ;

Е - модуль упругости материала раската, н/м ;

R - радиус изгиба конца раската, м;

р - центральный угол изгиба конца раската, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Прокатный стан | 1986 |

|

SU1357548A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| Прокатный стан | 1986 |

|

SU1360833A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ уменьшения взаимных пробуксовок рабочих и опорных валков прокатного стана | 1980 |

|

SU921648A1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| Манипулятор-кантователь обжимного прокатного стана | 1982 |

|

SU1044368A1 |

| СПОСОБ НАСТРОЙКИ ПРОВОДКОВОЙ СИСТЕМЫ ЧЕТЫРЕХВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2136415C1 |

| Способ прокатки слябов на листовых станах | 1988 |

|

SU1588450A2 |

Использование: прокатное производство, в частности реверсивная прокатка, содержащая правку раската приложением силы, и может применяться на слябингах, блюмингах, реверсивных клетях толстолистовых, заготовочных прокатных станах при прокатке слитков в слябы, блюмы или литых заготовок в толстый лист. Сущность изборе- тения: для устранения изгибов концов приложение усилия, компенсирующего изгиб раската, осуществляют в процессе прокатки путем сообщения валкам ускорения разного знака, при этом при прокатке переднего конца собщают отрицательное ускорение, при прокатке заднего конца - положительное ускорение, определяемое по регламентированной зависимости. 3 ил., 1 табл. сл С

r-iwv.jtfp.33

4

.te Sa-Vvj. f

л.,м., вьлггКЛЛй iJ

CWMTU i l J; flpusoq I1-7i

Г

V,

v

1/Ф/7.2

0,25 Ј5 Ј75 f,0 /,25 Фм.З

© Б1

peg

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механическое оборудование цехов горной и цветной металлургии | |||

| - М.: Металлургия, 1976, с.218-222. | |||

Авторы

Даты

1992-06-23—Публикация

1990-03-26—Подача