Изобретение относится к холодной металлообработке, в частности к обработке металлов давлением импульсного магнитного поля.

Известен способ изготовления полых осесимметричных тонкостенных деталей из листового материала холодной штамповкой, заключающийся в вырезании круглой заготовки, установке ее в матрицу, прижиме заготовки усилием , где q -удельное усилие прижима,- Fn - площадь контакта прижима и заготовки в начальный момент вытяжки, и вытяжке пуансоном.

Однако известный способ требует больших затрат энергии (так, для алюминия удельное усилие составляет ,8-1,2 МПа) и расхода материала, так как вырезают круглую заготовку.

Из известных способов наиболее близким по технической сущности и достигаемому положительному эффекту является

способ изготовления тонкостенных цилиндрических деталей давлением магнитно-импульсного поля с применением промежуточных эластичных сред. Способ включает изготовление листовой. заготовки, установку ее в матрицу, прижим заготовки усилием Рп q Fn (для алюминия q 0,8-1,2 МПа) и последующую вытяжку магнитно-импульсным воздействием через эластичный (полиуретановый) пуансон.

Недостатком этого способа является большой расход энергии на прижим заготовки и большие отходы материала, так как заготовка круглая.

Целью изобретения является снижение энергоемкости и материалоемкости при изготовлении полых осесимметричных тонкостенных деталей из алюминия.

Цель достигается тем, что по способу изготовления полых осесимметричных тонкостенных деталей из алюминия, заключаюКЛ

If

|L

Ы

л

щемуся в изготовлении листовой заготовки, установке ее в матрицу, прижиме заготовки усилием

Рп 9 Fn

и последующей вытяжке заготовки эластичным пуансоном за счет магнитно-импульсного воздействия, листовую заготовку изготавливают многоугольной с числом сторон п, определяемых из соотношения

п 6 + 0,5 -у-,

где D - диаметр листовой заготовки, в окружность которой вписан упомянутый многоугольник, определяемый из соотношения

(2-g--1),

где h - высота готового изделия;

d - наружный диаметр готового изделия;

b - ширина кольцевой части заготовки, по которой осуществляется прижим, при

этом величина 0,5 -т- выбирается ближайшей к числам из ряда 0, 3, б..., а прижим заготовки осуществляют с удельным усилием 0,3-0,7 МПа.

Способ осуществляется следующим образом. По формуле D d (2 -т- -1) в зависимости от размеров изготавливаемой детали определяют диаметр круглой заготовки D, определяют количество сторон многоугольной заготовки п по зависимости ,5 D/h, причем предварительно определяют величину 0,5 D/h и по ней выбирают значение, ближайшее к числам из ряда О, 3, 6... (например, если величина 0,5 ,5, то в формулу вместо величины 0,5 D/h подставляют значение 0, если 0,5 D/h 1,5, то подставляется значение 3 и т.д.). Это делается для того, чтобы упростить раскрой материала под многоугольную заготовку, которая может иметь 6, 9, 12... и т.д. сторон.

Многоугольник вписывают в окружность диаметром D и вырезают заготовку. Заготовку устанавливают в матрицу и осуществляют ее прижим усилием, равным -Fn , для алюминия ,3-0,7 МПа.

Прижим одновременно может служить и направляющей для эластичной формообразующей среды (полиуретана) и метаемого тела, передающего магнитно-импульсное

давление от индуктора заготовке. Затем производят вытяжку заготовки периодическим воздействием магнитно-импульсного поля. По завершении формообразования

5 изделие извлекают из матрицы.

Пример. Для изготовления полой осесимметричной детали со сферическим дном, размеры которой: диаметр наружный d 45 мм, высота мм, радиус сферы

0 мм, толщина стенки 1 мм, использован алюминий АД6.

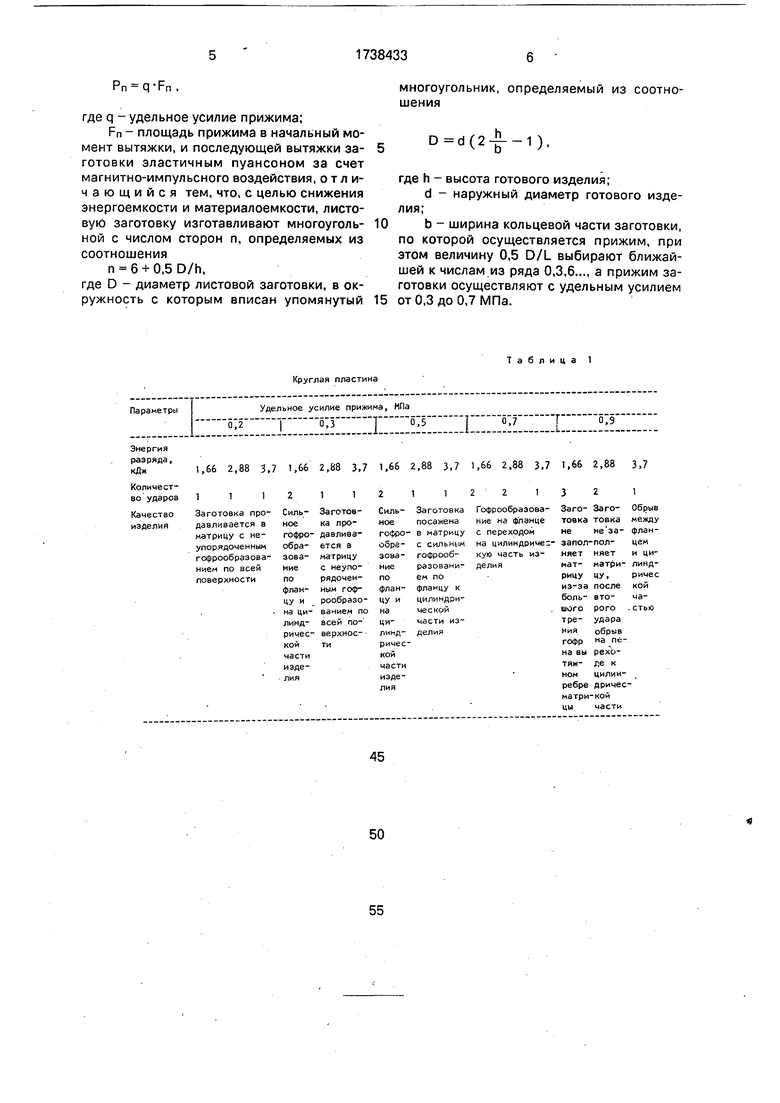

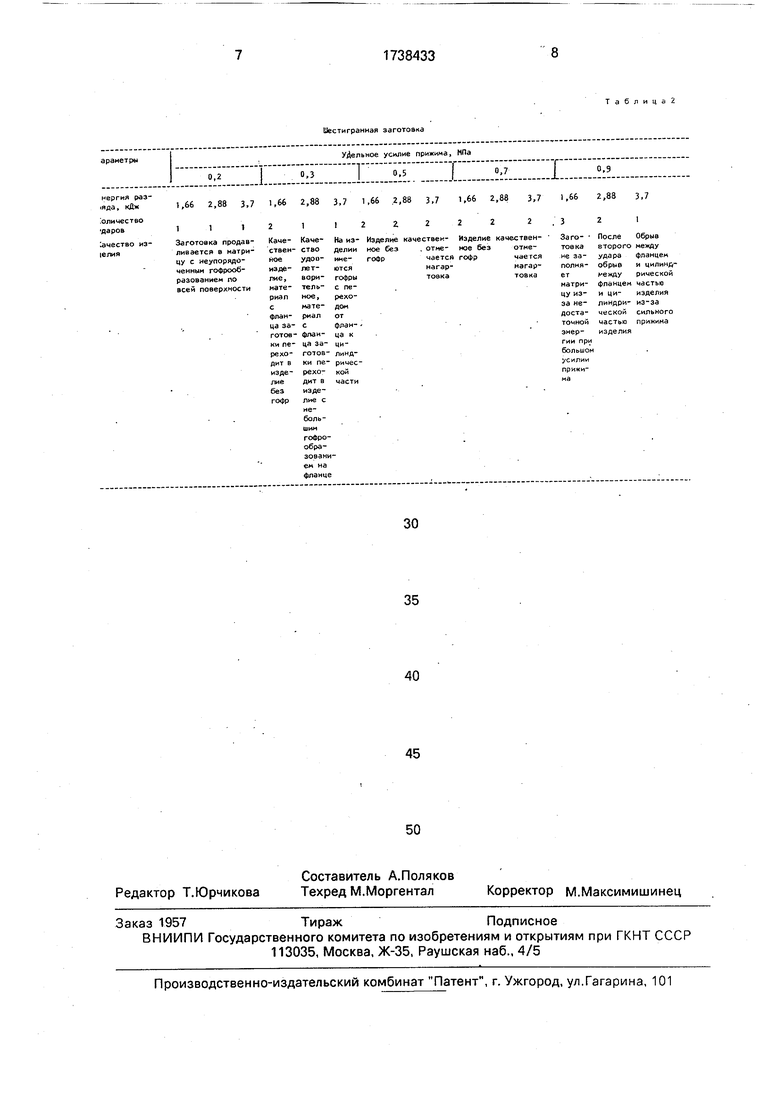

Были изготовлены заготовки двух видов: круглые и многоугольные. Диаметр круглой заготовки D определялся по приве5 денной выше формуле. Для изготавливаемой детали мм.

Определялось число сторон многоугольника-заготовки по формуле ,5 D/h. Поскольку величина 0,5 ,4 менее 1,5, то

0 выбирали из ряда О, 3, 6... ближайшее значение 0. Тогда число сторон заготовки . Шестиугольную заготовку получали путем вписывания шестиугольника в окружность диаметром мм.

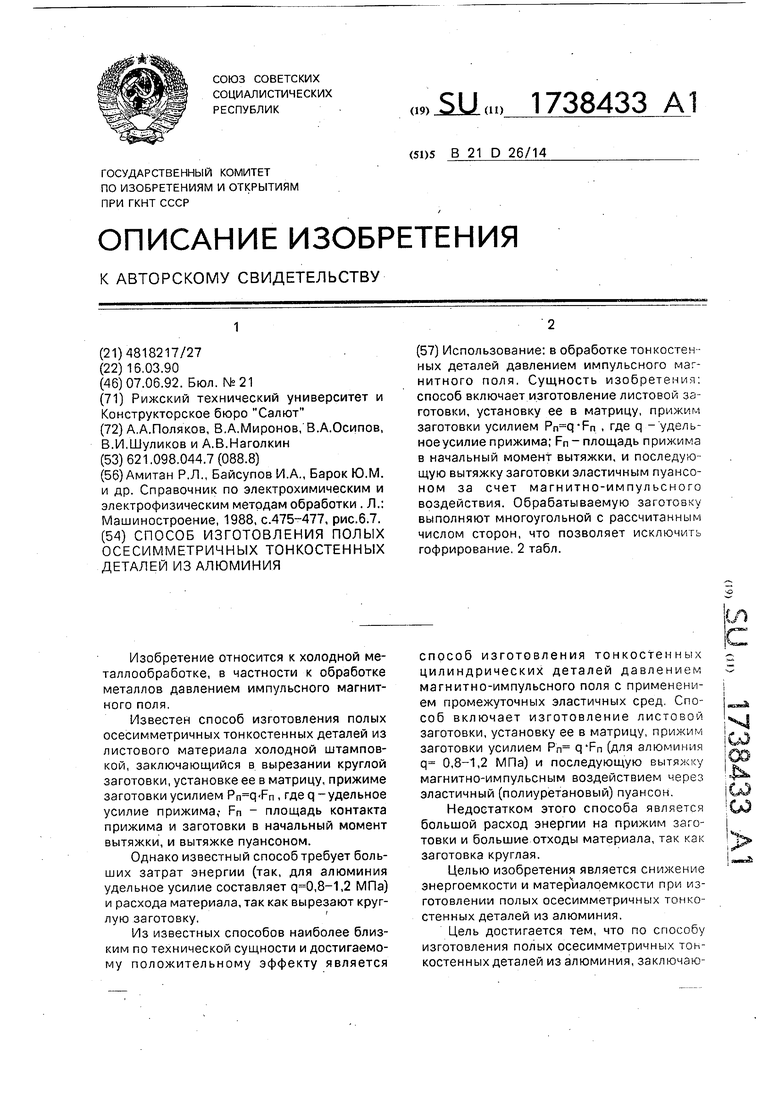

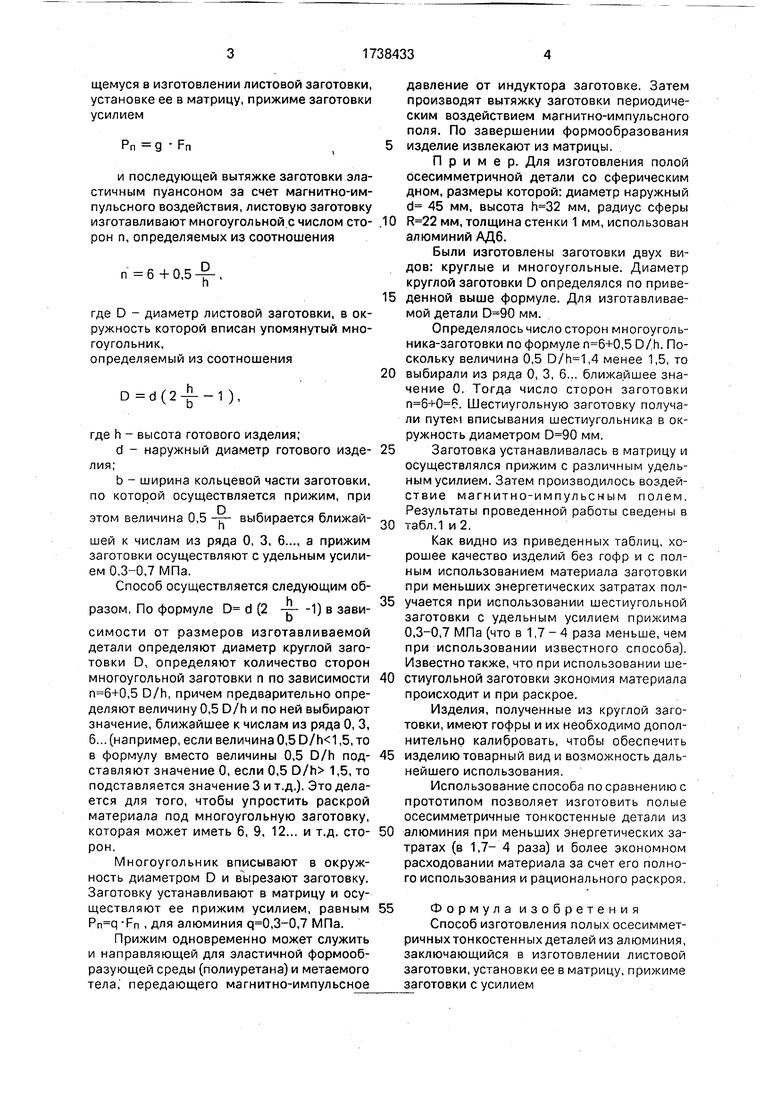

5 Заготовка устанавливалась в матрицу и осуществлялся прижим с различным удельным усилием. Затем производилось воздействие магнитно-импульсным полем. Результаты проведенной работы сведены в

0 табл.1 и 2.

Как видно из приведенных таблиц, хорошее качество изделий без гофр и с полным использованием материала заготовки при меньших энергетических затратах пол5 учается при использовании шестиугольной заготовки с удельным усилием прижима 0,3-0,7 МПа (что в 1,7 - 4 раза меньше, чем при использовании известного способа). Известно также, что при использовании ше0 стиугольной заготовки экономия материала происходит и при раскрое.

Изделия, полученные из круглой заготовки, имеют гофры и их необходимо дополнительно калибровать, чтобы обеспечить

5 изделию товарный вид и возможность дальнейшего использования.

Использование способа по сравнению с прототипом позволяет изготовить полые осесимметричные тонкостенные детали из

0 алюминия при меньших энергетических затратах (в 1,7- 4 раза) и более экономном расходовании материала за счет его полного использования и рационального раскроя.

5 Формула изобретения

Способ изготовления полых осесиммет- ричныхтонкостенных деталей из алюминия, заключающийся в изготовлении листовой заготовки, установки ее в матрицу, прижиме заготовки с усилием

Pn q-Fn ,

многоугольник, определяемый из соотношения

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2014 |

|

RU2567079C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

Использование: в обработке тонкостей - ных деталей давлением импульсного магнитного поля. Сущность изобретения: способ включает изготовление листовой заготовки, установку ее в матрицу, прижим заготовки усилием , где q - удельное усилие прижима; РП площадь прижима в начальный момент вытяжки, и последующую вытяжку заготовки эластичным пуансоном за счет магнитно-импульсного воздействия. Обрабатываемую заготовку выполняют многоугольной с рассчитанным числом сторон, что позволяет исключить гофрирование. 2 табл.

где q - удельное усилие прижима;

Fn - площадь прижима в начальный момент вытяжки, и последующей вытяжки заготовки эластичным пуансоном за счет магнитно-импульсного воздействия, отличающийся тем, что, с целью снижения энергоемкости и материалоемкости, листовую заготовку изготавливают многоугольной с числом сторон п, определяемых из соотношения

п 6 + 0,5 D/h,

где D - диаметр листовой заготовки, в окружность с которым вписан упомянутый

Круглая пластина

(2-Ј--1),

где h - высота готового изделия;

d - наружный диаметр готового изделия;

b - ширина кольцевой части заготовки, по которой осуществляется прижим, при этом величину 0,5 D/L выбирают ближайшей к числам из ряда 0,3,6..., а прижим заготовки осуществляют с удельным усилием от 0,3 до 0,7 МПа.

Таблица 1

Шестигранная заготовка

Таблица2

| Амитан Р.Л., Байсупов И.А., Барок Ю.М | |||

| и др | |||

| Справочник по электрохимическим и электрофизическим методам обработки | |||

| Л.: Машиностроение, 1988, с.475-477, рис.6.7 |

Авторы

Даты

1992-06-07—Публикация

1990-03-16—Подача