Изобретение относится к машиностроению и может быть использовано на предприятиях при точении, строгании, растачивании и фрезеровании заготовок из конструкционных и труднообрабатываемых материалов.

Известны способы обработки резанием круглыми резцами. Способы имеют такие общие признаки, как наличие вращения чашки вокруг геометрической оси режущей кромки.

Наиболее близким по технической сущности является способ, в котором чашечный резец в процессе резания вращается принудительно.

Недостатком известного способа является то, что он не регламентирует технологические режимы обработки в зависимости от вида крутильных колебаний относительно оси вращения и оси резца в плоскости подачи. Это ухудшает качество обработанной поверхности.

Цель изобретения - повышение качества обработки.

Цель достигается снижением вибраций резца в плоскости подач, при этом глубину t резания выбирают из соотношения:

t

17

г sfrr a.

1

где г - радиус режущей кромки резца;

а - угол зацепления зубчатой передачи.

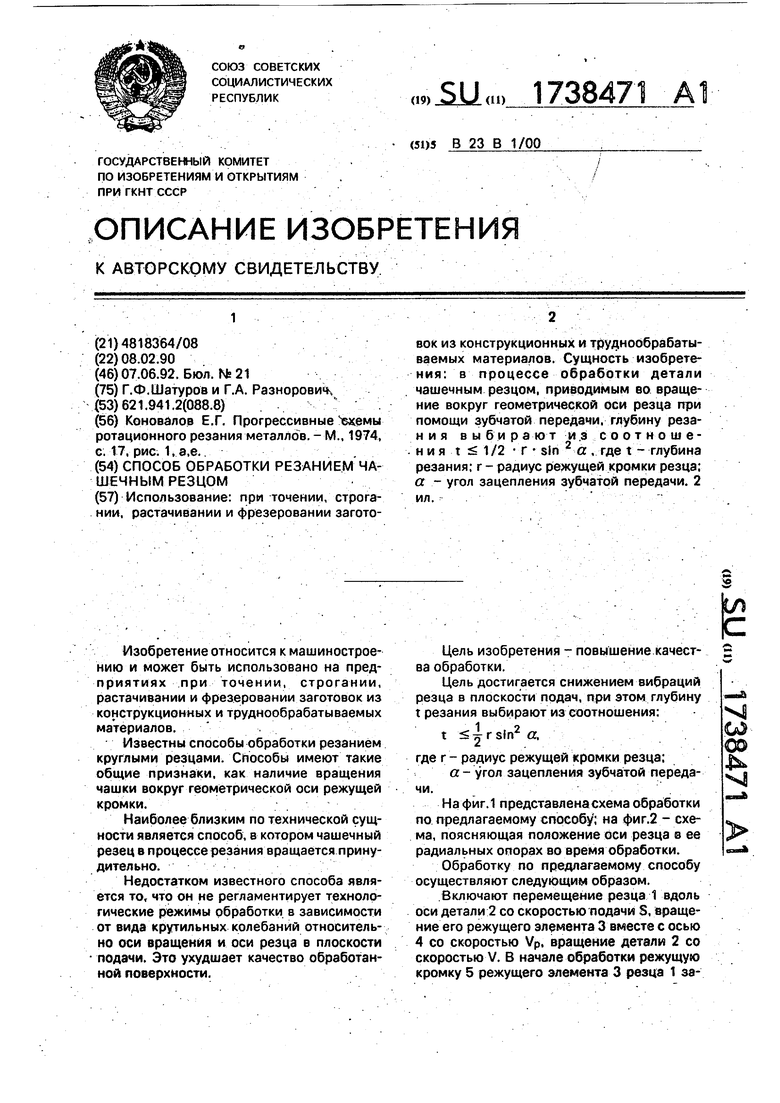

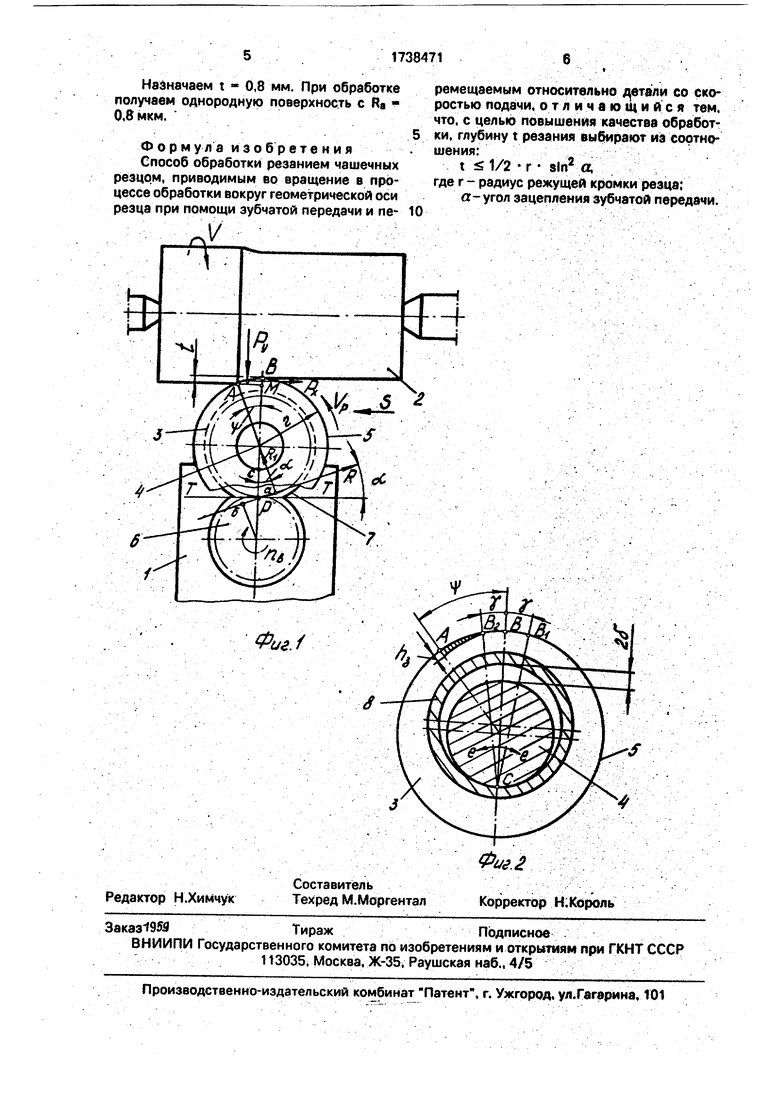

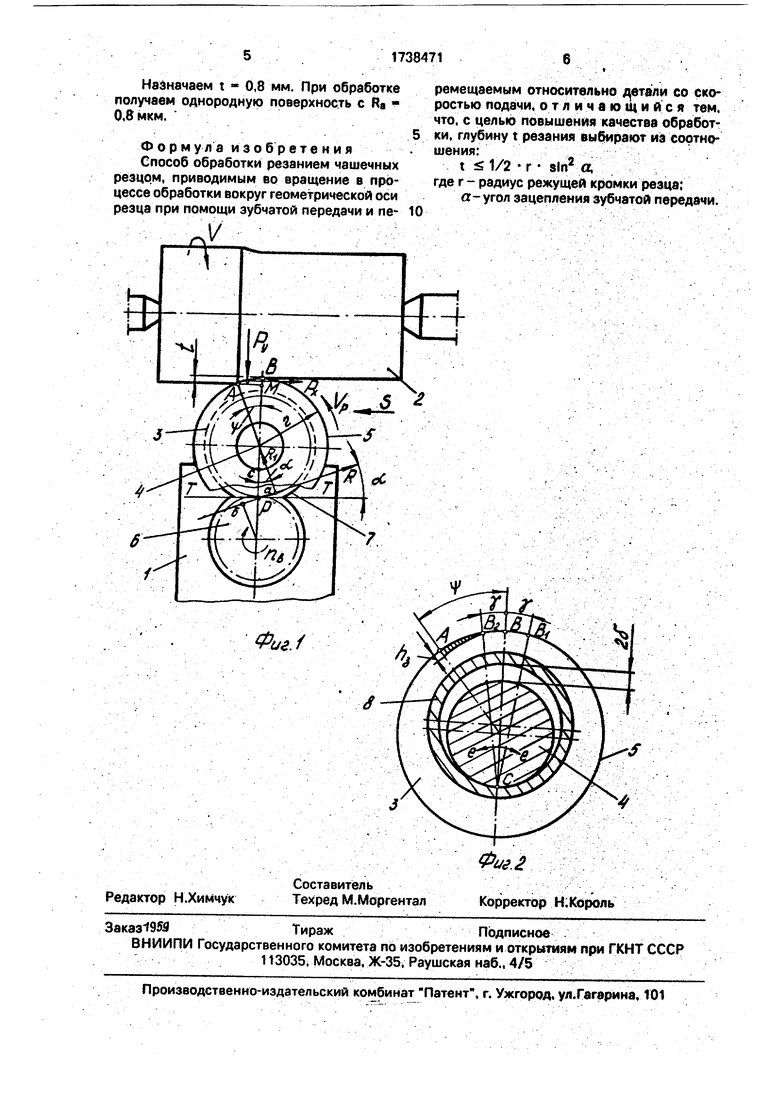

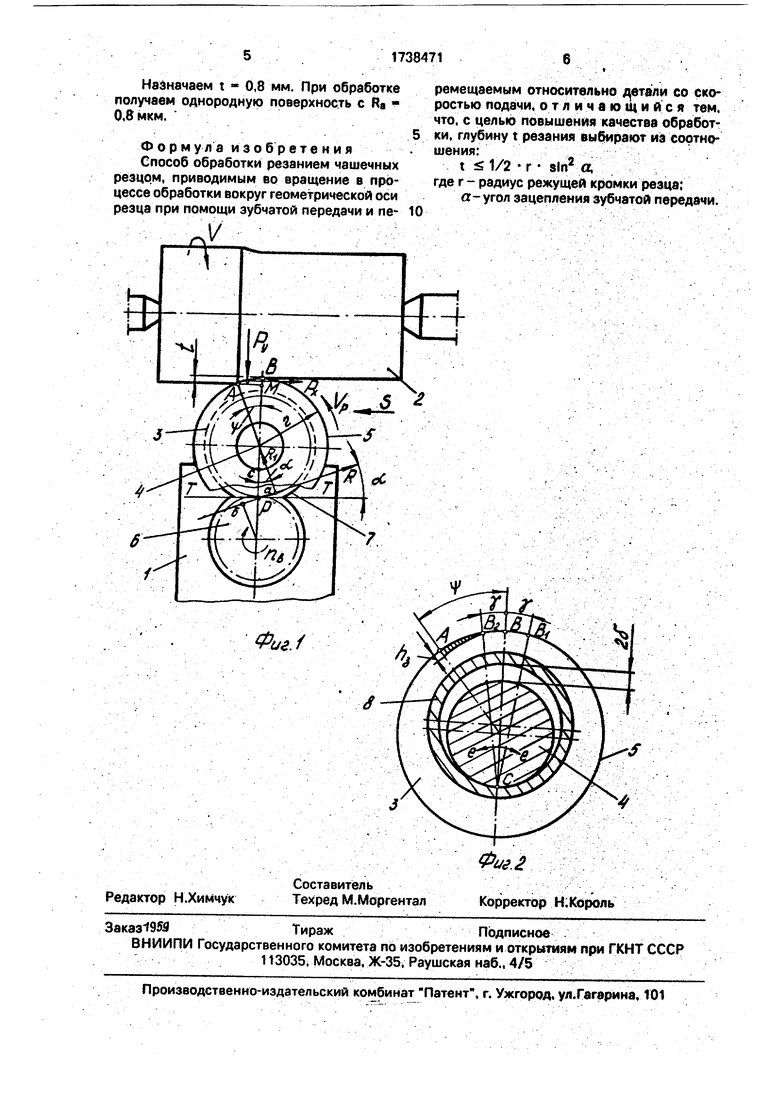

На фиг.1 представленасхема обработки по предлагаемому способу; на фиг.2 - схема, поясняющая положение оси резца в ее радиальных опорах во время обработки.

Обработку по предлагаемому способу осуществляют следующим образом.

Включают перемещение резца 1 вдоль оси детали 2 со скоростью подачи S, вращение его режущего элемента 3 вместе с осью 4 со скоростью Vp, вращение детали 2 со скоростью V. В начале обработки режущую кромку 5 режущего элемента 3 резца 1 заглубляют в металл на угол ее контакта $фиг.1) с деталью, не превышающий угла зацепления а зубчатой передачи, например цилиндрической 6 и 7 (фиг.1). (Может быть червячная и другие передачи). При этом глубину резания выбирают из соотношения

19

t :S TJ r sin a.

где г - радиус режущей кромки резца;

а - угол зацепления зубчатой передачи.

В процессе работы изменяются составляющие силы резания Рх, Ру и Pz вследствие колебания припуска и твердости обрабатываемого материала. Из-за наличия зазора величиной д между осью 4 резца и втулкой 8 ее радиальной опоры она силой Ру будет прижата к противоположной относительно действия силы Ру точке С опоры. С другой стороны, режущий элемент 3 вместе с осью 4 под действием момента, действующего в основном от силы Рх будет колебаться, покачиваясь в отверстии втулки 8 опоры относительно точки С, как показано на фиг.2 по стрелке е - е. В результате этого колебательного движения на угол 2 у (фиг.2) вершина резца, т.е. наиболее заглубленная в металл точка В режущей кромки 5 резца 1, занимает положение от Bi до В2. Поскольку скорость вращения Vp очень мала (от двух до шести порядков меньше V) и существующий износ режущей кромки 5увеличивается от нулевого в точке В до максимального h3 в точке А, то формирование обработанной поверхности в этом случае может происходить неизношенной точкой режущей кромки Bt или частично начально изношенной точкой режущей кромки В, или изношенной до определенной величины точкой Вг режущей кромки 5. В результате обработанная поверхность детали неоднородна по качеству. Она имеет переменно полосчатую топографию, что создает интерференционный эффект ее неоднородности.

Для предотвращения колебательного движения оси резца необходимо относительно ее точки С приложить дополнительный момент, противоположно действующий от момента силы Рх. Таким моментом может служить момент, возникающий от действия сил R « RI зубчатой передачи, приводящий во вращение ось 4 резца вместе с режущим элементом 3. Если расположить зубчатую передачу 6 и 7 таким образом, чтобы ее полюс зацепления Р находился на линии ВС, т.е. напротив вершины режущей кромки точки В, то линия зацепления а-б будет повернута относительно касательной Т-Т к начальным окружностям зубчатых колес

передачи 6 и 7 на угол зацепления а, как показано на фиг.1-. (Для зубчатых колес в нормальном исполнении а 20°). Тогда силы R и RI, действующие нормально и касательно к линии зацепления и контакта зубьев колес создают дополнительный момент относительно точки С, что предотвращает (или значительно уменьшает) периодическое колебание оси резца вместе

с режущим элементом. В результате точка В режущей кромки не отклоняется от своего положения на угол у, улучшается качество обработки, обработанная поверхность будет более однородной.

С другой стороны, равнодействующая сил Ру и Рх должна проходить через линию зацепления аР, что гарантирует отсутствие вибраций, так как линию зацепления б-а можно сравнить с установкой дополнительной опоры, воспринимающей на себя активную нагрузку от сил резания. В начале обработки режущая кромка 5 режущего элемента 3 касается в точке А и радиальная сила, действующая на нее, направлена по

радиусу режущего элемента резца. Максимальное угловое удаление точки А от точки В должно быть равно углу зацепления а, т.е. # о. В этом случае радиальная сила, действующая на режущую кромку, лежит в пределах линии зацепления аР и будет восприниматься полностью дополнительной радиальной опорой в виде зубчатого зацепления. Так как

35

sin

V AM -fИли sinV

Поскольку a ip,ro v2t/r sin а и

12

t 7Jr sin a . Во время обработки

равнодействующая сил Ру и Рх прохо- через линию аР.

Пример. Производится обработка вала (сталь 45) диаметром 100 мм, длиной L - 400 мм резцом Т15К6 с диаметром режу- щей кромки 2r - 32 мм. Режимы обработки: V - 400 м/мин; S - 0.5 мм/об.; Vp - 1,5 м/с; а 20°. Максимальное заглубление режущей кромки резца равно 20°.

Определяем максимальную глубину резания:

12

t ту« singes t« 0,936 мм.

Назначаем t - 0,8 мм. При обработке получаем однородную поверхность с Ra - 0,8 мкм.

Формула изобретения Способ обработки резанием чашечных резцом, приводимым во вращение в процессе обработки вокруг геометрической оси резца при помощи зубчатой передачи и пе

ремещаемым относительно детали со скоростью подачи, отличающийся тем. что, с целью повышения качества обработки, глубину t резания выбирают из соотношения:

t Ј 1/2 г где г - радиус режущей кромки резца;

а-угол зацепления зубчатой передачи.

sin2 a,

| название | год | авторы | номер документа |

|---|---|---|---|

| Свободно вращающийся резец | 1982 |

|

SU1079369A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| Способ точения некруглых в поперечном сечении тел | 1986 |

|

SU1364396A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Свободно вращающийся токарный резец | 1979 |

|

SU1042895A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| Способ обработки поверхностей и торцевая фреза для его осуществления | 1982 |

|

SU1133773A1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ВОЛНИСТОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ СТРОГАНИЕМ | 2010 |

|

RU2456130C2 |

| Устройство для обработки деталей, очерченных эпи- и гипоциклоидами | 1978 |

|

SU778949A1 |

| Способ обработки деталей с круглыми и многогранными поверхностями | 1989 |

|

SU1650372A1 |

Использование: при точении, строгании, растачивании и фрезеровании заготовок из конструкционных и труднообрабатываемых материалов. Сущность изобретения: в процессе обработки детали чашечным резцом, приводимым во вращение вокруг геометрической оси резца при помощи зубчатой передачи, глубину реза- ния выбирают из соотношения t 1 /2 г sJn 2 а , где t - глубина резания; г - радиус режущей кромки резца; а - угол зацепления зубчатой передачи. 2 ил.

Фиг.1

| Коновалов Е.Г | |||

| Прогрессивные ехемы ротационного резания металлов | |||

| - М., 1974, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-02-08—Подача