VI со оо сл ю о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство возбуждения дуги | 1987 |

|

SU1489936A1 |

| Устройство контроля процесса горения сварочной дуги | 1990 |

|

SU1731514A2 |

| Устройство защиты от короткого замыкания | 2021 |

|

RU2760360C1 |

| Устройство для контроля пламени | 1983 |

|

SU1129467A1 |

| Устройство для дуговой сварки | 1984 |

|

SU1192918A1 |

| ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ В ЧАСТОТУ | 1989 |

|

RU2024195C1 |

| Источник питания для электродуговой сварки | 1984 |

|

SU1255333A1 |

| Устройство для подачи сварочной проволоки | 1989 |

|

SU1722731A1 |

| Устройство для коммутации источника питания сварочной дуги | 1990 |

|

SU1808559A1 |

| Электропривод переменного тока | 1984 |

|

SU1164853A1 |

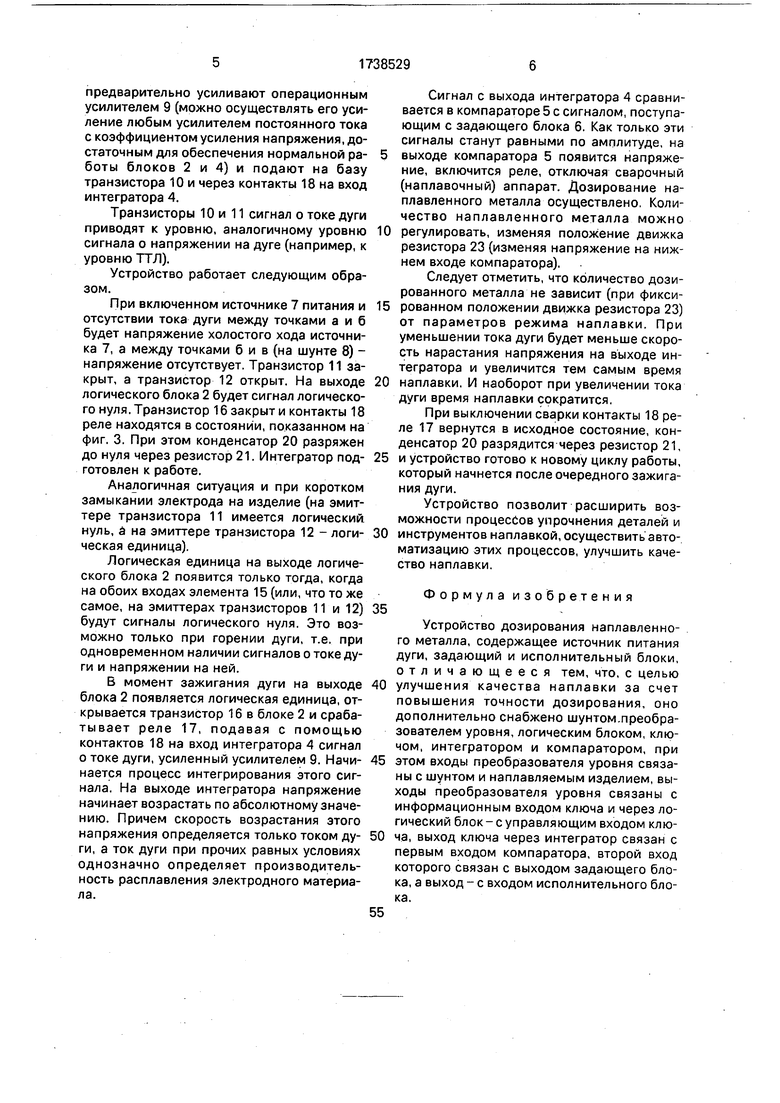

Использование: в устройствах управления процессами наплавки. Позволяет повысить точность дозирования наплавленного металла. Сущность изобретения: устройство состоит из включенных последовательно преобразователя 1 уровня, логического блока 2, ключа 3 и интегратора 4, которые входят в состав блока управления, а также соединенных между собой компаратора 5 и задающего устройства 6, входящих в состав исполнительного блока. Компаратор 5 имеет выход для подключения к блоку управления наплавочным аппаратом и второй вход, соединенный с выходом интегратора 4. Преобразователь уровня 1 содержит два канала с входами для подключения к сварочным цепям. Один канал состоит из ограничителя напряжения на последовательно включенных резисторе и стабилитроне, общая точка соединения которых подключена к базе эмиттерного повторителя, а другой - из последовательно включенных усилителя напряжения и составного эмиттерного повторителя. Выход усилителя напряжения дополнительно соединен с сигнальным входом ключа 3. 3 ил. сл

I

f 5локд ления woso аппаоагпй

Изобретение относится к сварочному производству, в частности к устройствам управления процессом наплавки.

Целью изобретения является улучшение качества наплавленного металла за счет повышения точности его дозирования.

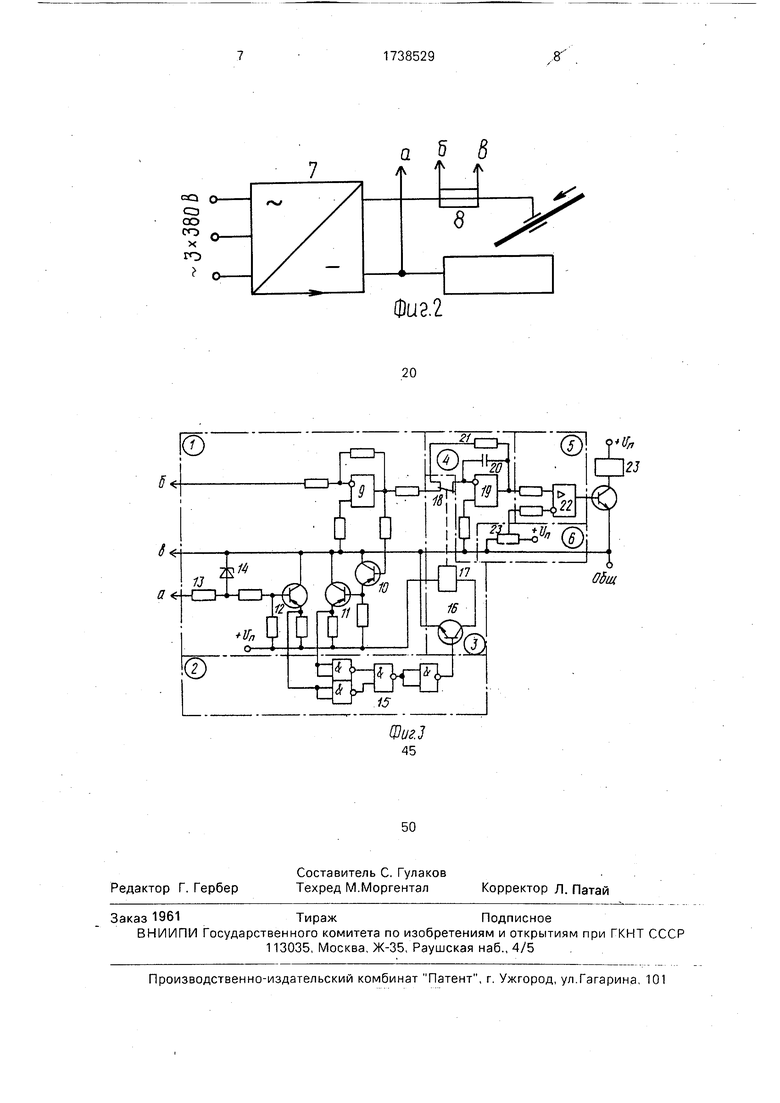

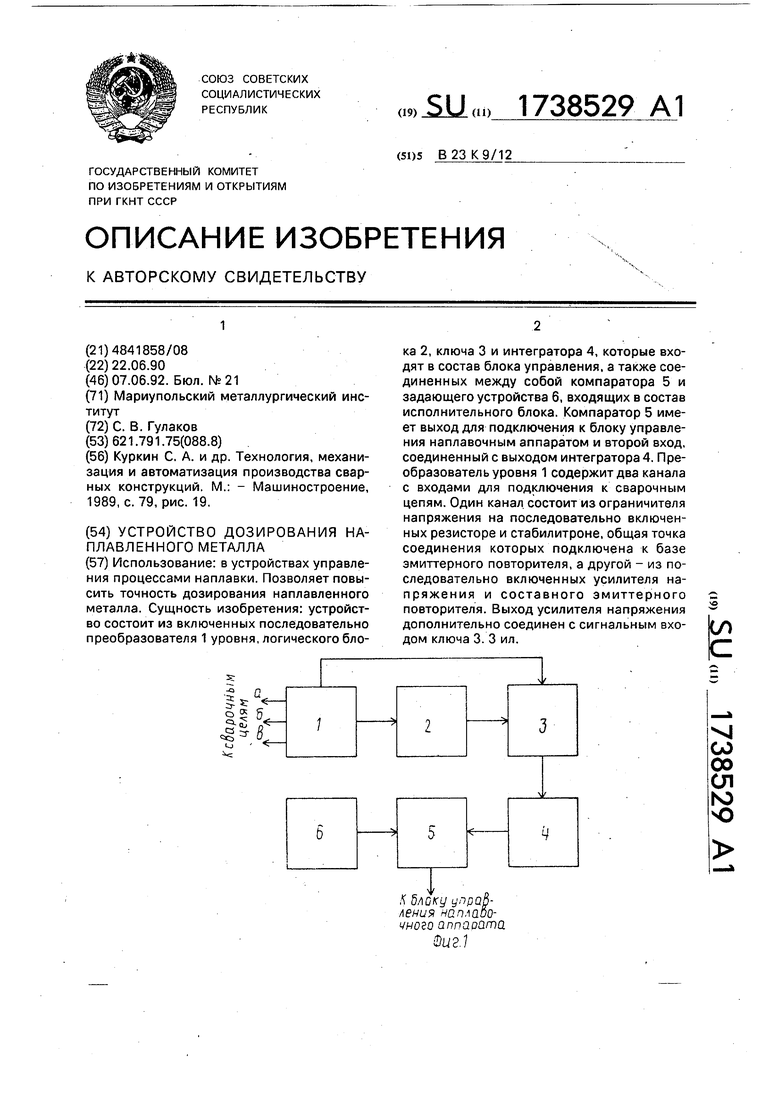

На фиг. 1 приведена структурная схема устройства; на фиг. 2 - схема подключения предложенного устройства к сварочным цепям наплавочного аппарата; на фиг. 3 - упрощенная электрическая схема устройства.

Устройство состоит из последовательно включенных преобразователя 1 уровня (фиг. 1), логического блока 2 и ключа 3. Входные цепи преобразователя 1 уровня подключены к сварочным цепям в соответствии с фиг. 2, а его второй выход соединен через сигнальный вход ключа 3 с входом интегратора 4, выход которого подключен к одному входу компаратора 5. К другому входу компаратора 5 подсоединен выход задающего блока 6, а его (компаратора) выход подключен к блоку управления наплавочного аппарата (на фиг. 1 и 3 не показан). На фиг. 2 позициями 7 и 8 изображены соответственно источник питания дуги и токовый шунт, включенный в сварочную цепь. На фиг. 1 и 3 буква а, б, в обозначены порядок подключения устройства к сварочным цепям (фиг. 2), обозначенным соответствующими одноименными буквами.

В качестве преобразователя уровня могут быть применены усилители и делители напряжения с применением транзисторов, микросхем (например, операционные усилители серий К140, К153, К553 и др.), резисторов, стабилитронов. Логический блок может быть выполнен с применением цифровых логических элементов И-НЕ, ИЛИ- НЕ, или др. (например, микросхем серий К155, К555, К561 и т.п.). Ключ может быть выполнен с применением релейных элементов или транзисторов, или аналоговых микросхем. Интегратор может быть изготовлен с применением транзисторов или операционных усилителей (например, серий К140, К153, К553 и др.). Компаратор может быть выполнен с применением готовых микросхем, выполняющих функции компарирова- ния (например, микросхем типа К521СА4, К597СА1, К554СА1 и т.п.), или с применением операционных усилителей указанных вы- ше серий, а также с применением транзисторов. В качестве задающего блока может быть применен регулируемый источник постоянного напряжения или резистив- ный делитель напряжения.

Для более полного представления о принципе работы и конструкции отдельных узлов предлагаемого устройства на фиг. 3

приведен один из упрощенных вариантов его принципиальной электрической схемы. Преобразователь 1 уровня состоит из двух частей - преобразователя сигналов,

5 пропорциональных току дуги, и преобразователя напряжения на дуге. Первый из них содержит усилитель, выполненный на операционном усилителе 9, к выходу которого подключен усилитель тока на составном

0 транзисторе 10 и 11. Второй преобразователь содержит усилитель тока на транзисторе 12 с включенным на его входе ограничителем напряжения на резисторе 13 и стабилитроне 14, Усилители тока на тран5 зисторах 10-12 выполнены включением их эмиттерными повторителями.

Логический блок 2 выполнен на цифровой микросхеме 15, И-НЕ 4x2 элементы которой соединены в соответствии с фиг. 3.

0 Входы первых двух элементов микросхемы 15 подключены к эмиттерам транзисторов 11 и 12 блока 1.

Ключ 3 выполнен на усилителе тока - транзисторе 16, в коллекторную цепь кото5 рого включено реле 17. Его контакты 18 переключают входные цепи интегратора 4, состоящего из операционного усилителя 19, конденсатора 20, включенного в цепь его обратной связи, и разрядного резистора 21,

0 подключенного параллельно конденсатору 20 контактами 18 реле 17.

Компаратор 5(фиг. 3) выполнен на операционном усилителе 22, а задающий блок 6 - на переменном резисторе 23, включен5 ном в цепь питания (+Un).

Выход компаратора 5 через реле соединен с блоком управления наплавочного аппарата (контакты этого реле включены в цепь кнопки Стоп наплавочного аппара0 та).

Сигнал, снимаемый с дуги и пропорциональный напряжению на ней, изменяется в весьма широких пределах: от 0 (при коротком замыкании дугового промежутка) до 705 80 В (при холостом ходе источника). Номинальное напряжение на дуге составляет 30-32 В, Для нормальной работы логического блока 2 сигнал на входе должен меняться от (0-0,7) В - уровень логического

0 нуля до (2-9) В - сигнал логической единицы. Поэтому сигнал, равный напряжению дуги подвергается преобразованию - ограничивается по амплитудному значению резистором 13 и стабилитроном 14 и приводится к

5 требуемому уровню (например, к уровню ТТЛ - транзисторно-транзисторной логики) с помощью транзистора 12.

Сигнал, пропорциональный току дуги, снимается с шунта 8 и может изменяться от

0 до десятков милливольт. Поэтому его

предварительно усиливают операционным усилителем 9 (можно осуществлять его усиление любым усилителем постоянного тока с коэффициентом усиления напряжения, достаточным для обеспечения нормальной работы блоков 2 и 4) и подают на базу транзистора 10 и через контакты 18 на вход интегратора 4.

Транзисторы 10 и 11 сигнал о токе дуги приводят к уровню, аналогичному уровню сигнала о напряжении на дуге (например, к уровню ТТЛ).

Устройство работает следующим образом.

При включенном источнике 7 питания и отсутствии тока дуги между точками а и б будет напряжение холостого хода источника 7, а между точками б и в (на шунте 8) - напряжение отсутствует. Транзистор 11 закрыт, а транзистор 12 открыт. На выходе логического блока 2 будет сигнал логического нуля. Транзистор 16 закрыт и контакты 18 реле находятся в состоянии, показанном на фиг. 3. При этом конденсатор 20 разряжен до нуля через резистор 21. Интегратор подготовлен к работе.

Аналогичная ситуация и при коротком замыкании электрода на изделие (на эмиттере транзистора 11 имеется логический нуль, а на эмиттере транзистора 12 - логическая единица).

Логическая единица на выходе логического блока 2 появится только тогда, когда на обоих входах элемента 15 (или, что то же самое, на эмиттерах транзисторов 11 и 12) будут сигналы логического нуля. Это возможно только при горении дуги, т.е. при одновременном наличии сигналов о токе дуги и напряжении на ней.

Б момент зажигания дуги на выходе блока 2 появляется логическая единица, открывается транзистор 16 в блоке 2 и срабатывает реле 17, подавая с помощью контактов 18 на вход интегратора 4 сигнал о токе дуги, усиленный усилителем 9. Начинается процесс интегрирования этого сигнала. На выходе интегратора напряжение начинает возрастать по абсолютному значению. Причем скорость возрастания этого напряжения определяется только током дуги, а ток дуги при прочих равных условиях однозначно определяет производительность расплавления электродного материала.

Сигнал с выхода интегратора 4 сравнивается в компараторе 5 с сигналом, поступающим с задающего блока 6. Как только эти сигналы станут равными по амплитуде, на

выходе компаратора 5 появится напряжение, включится реле, отключая сварочный (наплавочный) аппарат. Дозирование наплавленного металла осуществлено. Количество наплавленного металла можно

регулировать, изменяя положение движка резистора 23 (изменяя напряжение на нижнем входе компаратора).

Следует отметить, что количество дозированного металла не зависит (при фиксированном положении движка резистора 23) от параметров режима наплавки. При уменьшении тока дуги будет меньше скорость нарастания напряжения на выходе интегратора и увеличится тем самым время

наплавки. И наоборот при увеличении тока дуги время наплавки сократится,

При выключении сварки контакты 18 реле 17 вернутся в исходное состояние, конденсатор 20 разрядится через резистор 21,

и устройство готово к новому циклу работы, который начнется после очередного зажигания дуги.

Устройство позволит расширить возможности процессов упрочнения деталей и

инструментов наплавкой, осуществить автоматизацию этих процессов, улучшить качество наплавки.

35

Формула изобретения

Устройство дозирования наплавленного металла, содержащее источник питания дуги, задающий и исполнительный блоки, отличающееся тем, что, с целью

улучшения качества наплавки за счет повышения точности дозирования, оно дополнительно снабжено шунтом.преобразователем уровня, логическим блоком, ключом, интегратором и компаратором, при

этом входы преобразователя уровня связаны с шунтом и наплавляемым изделием, выходы преобразователя уровня связаны с информационным входом ключа и через логический блок-с управляющим входом ключа, выход ключа через интегратор связан с первым входом компаратора, второй вход которого связан с выходом задающего блока, а выход - с входом исполнительного блока.

Фиг.2

| Куркин С | |||

| А | |||

| и др | |||

| Технология, механизация и автоматизация производства сварных конструкций | |||

| М.: - Машиностроение, 1989, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-06-07—Публикация

1990-06-22—Подача