сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнетито-гипсового сорбента для очистки сточных вод | 1987 |

|

SU1504223A1 |

| Способ получения ферромагнитного сорбирующего реагента | 1991 |

|

SU1790997A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2339106C2 |

| Способ очистки газов от сероводорода и диоксида серы | 1990 |

|

SU1754183A1 |

| Способ получения ферромагнитного сорбента | 1991 |

|

SU1787521A1 |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2297391C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ОТ СЕЛЕНА И МЫШЬЯКА | 2014 |

|

RU2592596C2 |

| Способ химической регенерации отработанных гальванических растворов | 1987 |

|

SU1493692A1 |

| СПОСОБ ОЧИСТКИ ПРОТОЧНОЙ ВОДЫ ОТ ЗАГРЯЗНИТЕЛЕЙ | 2012 |

|

RU2516634C1 |

| СПОСОБ ОЧИСТКИ МНОГОКОМПОНЕНТНЫХ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЦИНК И ХРОМ | 2022 |

|

RU2792510C1 |

Использование: очистка сточных вод гальванопроизводства. Сущность изобретения: сернокислый раствор солей железа (И) обрабатывают известковым молоком до образования Fe(OH)2. Смешивают с магнетитом при отношении Fe(OH)2: FesCM 0,1-0,4 при исходной концентрации магнетита 2-8 г/л. Получают реагент для очистки сточных вод от хрома, каолина. Расход реагента 100- 500 мг/л. 3 табл.

Изобретение относится к очистке воды и может быть использовано для получения реагентов для очистки сточных вод гальванопроизводств.

Известен способ получения ферромагнитных суспензий, согласно которому магнетит получают соосаждением из растворов солей Fe (II) и Fe (III) избытком аммиака с последующей пептизацией раствором олеиновой кислоты.

Однако данный способ предусматривает использование относительно дорогостоящего реагента - соли железа (III), а также гидроксида аммония, избыток которого затем необходимо разлагать кипячением, что влечет значительные энергозатраты и усложнение аппаратурного оформления процесса.

Наиболее близким по технической сущности к предлагаемому является способ получения реагента для очистки сточных

вод, включающий обработку известковым молоком сернокислых растворов двухвалентного железа, нагревание да 60-70°С,аэрацию при расходе воздуха 0,2-2,0 нм3/ч на 1 кг двухвалентного железа, содержащегося в растворе.

Известный спсооб включает использование более дешевых реагентов, однако его отличают энергозатраты на подогрев среды до 60-80°С, сложность аппаратурного оформления процесса, повышенный расход воздуха для аэрации среды, высокий расход реагента для очистки.

Целью изобретения является улучшение магнитно-адсорбционных свойств реагента и упрощение способа.

Для достижения поставленной цели исходный раствор железа (II) подщелачивают известковым молоком до получения гидроксида железа (И), затем смешивают его с магнетитом в отношении Ре(ОН2)/Рез04,

XI

СО 00

М ел

,ю

равном 0,1-0,4, и аэрируют воздухом при комнатной температуре.

Исходную концентрацию магнетита устанавливают в пределах 2-80 г/л.

Способ осуществляют следующим образом.

Готовят в двух расходных баках раствор железа (II) и известковое молоко. Сливают приготовленные реагенты в смеситель для образования гидроксида железа (II). Реактор заполняют суспензией готового магнетита. Дозируют суспензию гидроксида железа (II) из смесителя в реактор и аэрируют воздухом при комнатной температуре. Дозировку производят так, что отношение массы гидроксида железа (II), подаваемого из смесителя, к массе готового магнетита в реакторе находится в пределах 0,10-0,40. Контролируют намагниченность насыщения частиц суспензии до значений не менее 95% исходной. Готовый ферромагнитный реагент дозатором подают в поток очищаемой воды.

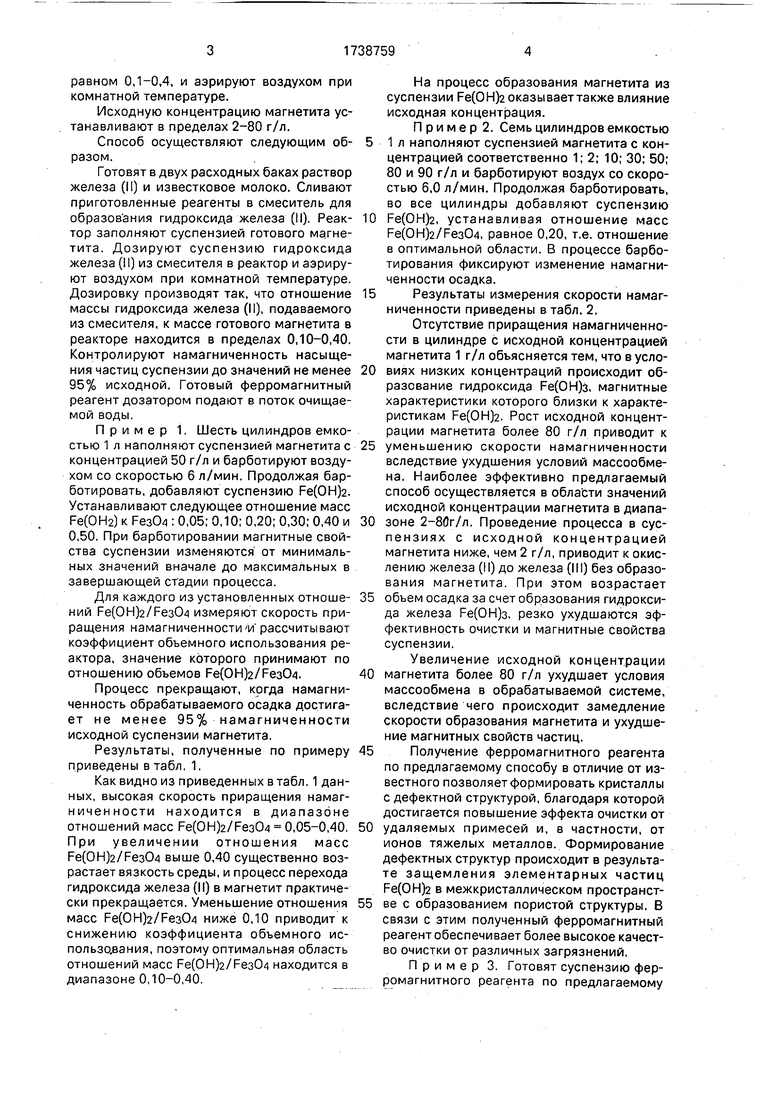

Пример 1. Шесть цилиндров емкостью 1 л наполняют суспензией магнетита с концентрацией 50 г/л и барботируют воздухом со скоростью 6 л/мин. Продолжая бар- ботировать, добавляют суспензию Fe(OH)2. Устанавливают следующее отношение масс Fe(OH2) к РезСм : 0,05; 0,10; 0,20; 0,30; 0,40 и 0,50. При барботировании магнитные свойства суспензии изменяются от минимальных значений вначале до максимальных в завершающей стадии процесса.

Для каждого из установленных отношений Ре(ОН)2/РезСм измеряют скорость приращения намагниченности и рассчитывают коэффициент объемного использования реактора, значение которого принимают по отношению объемов Ре(ОН)2/Рез04.

Процесс прекращают, когда намагниченность обрабатываемого осадка достигает не менее 95% намагниченности исходной суспензии магнетита.

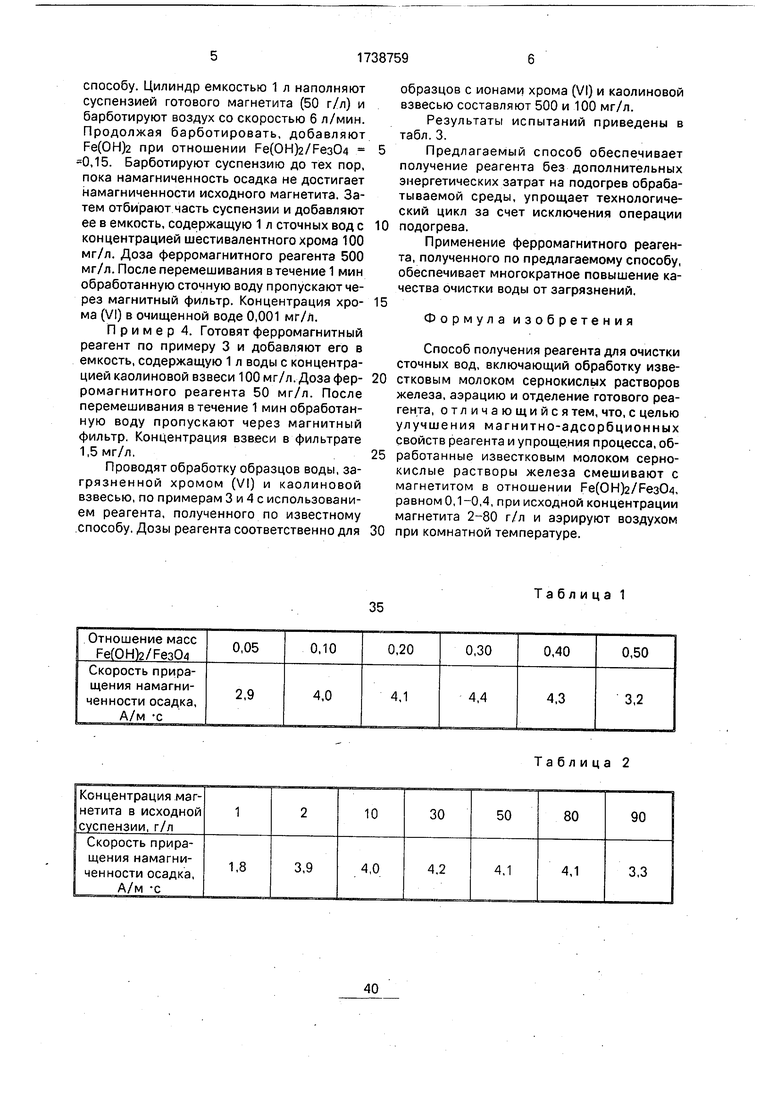

Результаты, полученные по примеру приведены в табл. 1.

Как видно из приведенных в табл. 1 данных, высокая скорость приращения намагниченности находится в диапазоне отношений масс Ре(ОН)2/Рез04 0,05-0,40. При увеличении отношения масс Ре(ОН)2/РезСм выше 0,40 существенно возрастает вязкость среды, и процесс перехода гидроксида железа (II) в магнетит практически прекращается. Уменьшение отношения масс Ре(ОН)2/РезСм ниже 0,10 приводит к снижению коэффициента объемного использования, поэтому оптимальная область отношений масс Ре(ОН)2/РезСм находится в диапазоне 0,10-0,40

На процесс образования магнетита из суспензии Ре(ОН)2 оказывает также влияние исходная концентрация.

Пример 2. Семь цилиндров емкостью

1л наполняют суспензией магнетита с концентрацией соответственно 1; 2; 10; 30; 50; 80 и 90 г/л и барботируют воздух со скоростью 6,0 л/мин. Продолжая барботировать, во все цилиндры добавляют суспензию

0 Ре(ОН)2, устанавливая отношение масс Ре(ОН)2/Рез04, равное 0,20, т.е. отношение в оптимальной области. В процессе барбо- тирования фиксируют изменение намагниченности осадка.

5 Результаты измерения скорости намагниченности приведены в табл. 2,

Отсутствие приращения намагниченности в цилиндре с исходной концентрацией магнетита 1 г/л объясняется тем, что в усло0 виях низких концентраций происходит образование гидроксида Ре(ОН)з, магнитные характеристики которого близки к характеристикам Ре(ОН)2. Рост исходной концентрации магнетита более 80 г/л приводит к

5 уменьшению скорости намагниченности вследствие ухудшения условий массообме- на. Наиболее эффективно предлагаемый способ осуществляется в области значений исходной концентрации магнетита в диапа0 зоне 2-80г/л. Проведение процесса в суспензиях с исходной концентрацией магнетита ниже, чем 2 г/л, приводит к окислению железа (II) до железа (III) без образования магнетита. При этом возрастает

5 объем осадка за счет образования гидроксида железа Ре(ОН)з, резко ухудшаются эффективность очистки и магнитные свойства суспензии.

Увеличение исходной концентрации

0 магнетита более 80 г/л ухудшает условия массообмена в обрабатываемой системе, вследствие чего происходит замедление скорости образования магнетита и ухудшение магнитных свойств частиц.

5 Получение ферромагнитного реагента по предлагаемому способу в отличие от известного позволяет формировать кристаллы с дефектной структурой, благодаря которой достигается повышение эффекта очистки от

0 удаляемых примесей и, в частности, от ионов тяжелых металлов. Формирование дефектных структур происходит в результате защемления элементарных частиц Ре(ОН)2 в межкристаллическом пространст5 ве с образованием пористой структуры. В связи с этим полученный ферромагнитный реагент обеспечивает более высокое качество очистки от различных загрязнений.

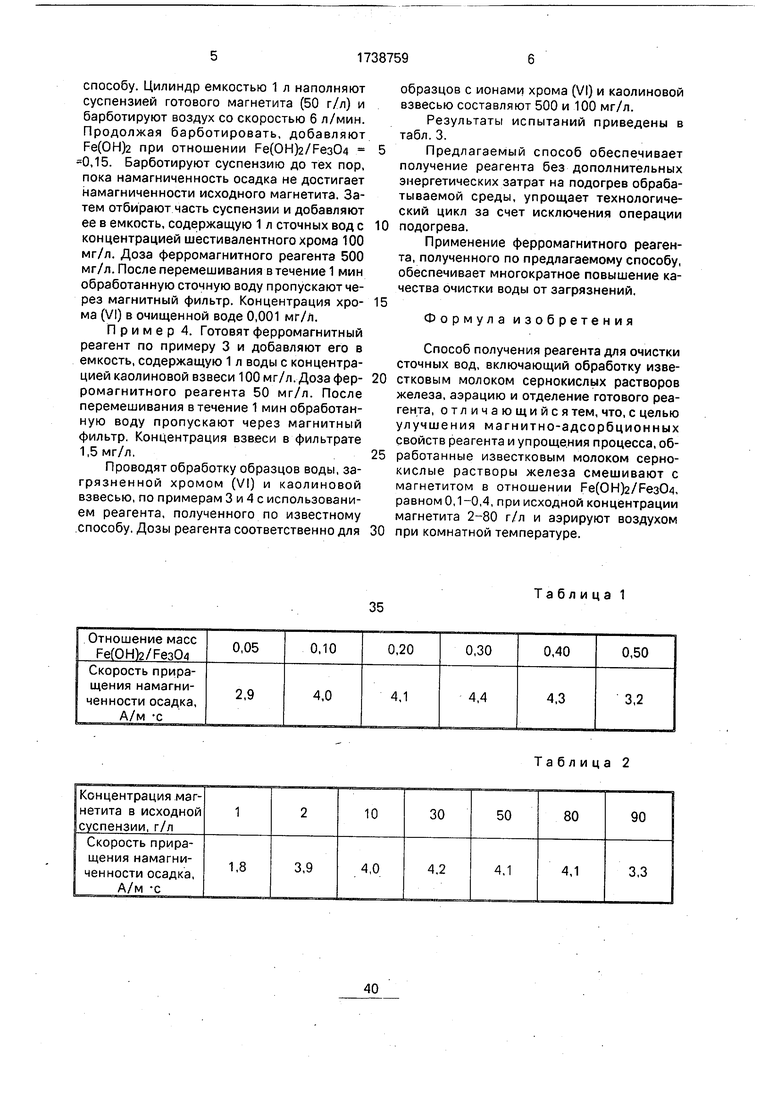

Пример 3. Готовят суспензию ферромагнитного реагента по предлагаемому

способу. Цилиндр емкостью 1 л наполняют суспензией готового магнетита (50 г/л) и барботируют воздух со скоростью 6 л/мин. Продолжая барботировать, добавляют Fe(OH)2 при отношении Ре(ОН)2/Рез04 0,15. Барботируют суспензию до тех пор, пока намагниченность осадка не достигает намагниченности исходного магнетита. Затем отбирают часть суспензии и добавляют ее в емкость, содержащую 1 л сточных вод с концентрацией шестивалентного хрома 100 мг/л. Доза ферромагнитного реагента 500 мг/л. После перемешивания в течение 1 мин обработанную сточную воду пропускают через магнитный фильтр. Концентрация хро- ма (VI) в очищенной воде 0,001 мг/л.

Пример 4. Готовят ферромагнитный реагент по примеру 3 и добавляют его в емкость, содержащую 1 л воды с концентрацией каолиновой взвеси 100 мг/л. Доза фер- ромагнитного реагента 50 мг/л. После перемешивания в течение 1 мин обработанную воду пропускают через магнитный фильтр. Концентрация взвеси в фильтрате 1,5 мг/л.

Проводят обработку образцов воды,за- грязненной хромом (VI) и каолиновой взвесью, по примерам 3 и 4 с использованием реагента, полученного по известному способу. Дозы реагента соответственно для

образцов с ионами хрома (VI) и каолиновой взвесью составляют 500 и 100 мг/л.

Результаты испытаний приведены в табл. 3.

Предлагаемый способ обеспечивает получение реагента без дополнительных энергетических затрат на подогрев обрабатываемой среды, упрощает технологический цикл за счет исключения операции подогрева.

Применение ферромагнитного реагента, полученного по предлагаемому способу, обеспечивает многократное повышение качества очистки воды от загрязнений.

Формула изобретения

Способ получения реагента для очистки сточных вод, включающий обработку известковым молоком сернокислых растворов железа, аэрацию и отделение готового реагента, отличающийся тем, что, с целью улучшения магнитно-адсорбционных свойств реагента и упрощения процесса, обработанные известковым молоком сернокислые растворы железа смешивают с магнетитом в отношении Ре(ОН)2/Рез04, равном 0,1-0,4, при исходной концентрации магнетита 2-80 г/л и аэрируют воздухом при комнатной температуре.

35

Таблица 1

Таблица 2

Таблица 3

| Матусевич Н | |||

| П., Ракуба В | |||

| П | |||

| Получение ферромагнитных жидкостей методом пенти- зации: В кн | |||

| Гидродинамика и теплофизика магнитныхжидкостей | |||

| - Саласпилс, Ин-т АН ЛатвССР, 1980, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения реагента для очистки сточных вод | 1984 |

|

SU1175876A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-07—Публикация

1990-10-31—Подача