1

(2J) 4284890/23-02

(22) 14.07.87

(46) 15.07.89. Бюл. № 26

(72) В. Л. Михайловский, В. Е. Терновцев, Р. М. Довгань, Л. Н. Округ

и В. П, Дубровский

(53)621.357.004.86(088.8) (56) Заявка Франции № 2520007, кл. С 23 С 1/00, 1983.

Патент Австрии № 319897, кл. 12 В 34/06, 1975.

(54)СПОСОБ ХИМИЧЕСКОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ГАЛЬВАНИЧЕСКИХ РАСТВОРОВ (57) Изобретение относится к области химической регенерации отработанных гальванических растворов, загрязненных железом. Целью изобретения является повышение степени очистки раствора от железа и упрощение процесса.

Способ заключается в непрерывном отборе отработанного гальванического . раствора в реактор, обработке его кислородом воздуха в присутствии катализатора, представляющего собой тонкодисперсный магнетит при массовом отношении магнетита к железу (3- 5):1. Окисление железа (II) до железа (III) сопровождается образованием осадка гидроокиси железа (III), который удаляют с помочью магнитных фильтров. Содержание железа в отработанном растворе составляет 30 мг/л. Бремя обработки раствора составляет 6 мин, а содержание железа в регенерированном растворе - следы. Использование данного способа позволяет достичь высокой степени очистки раствора от железа при достаточной простоте его осуществления. 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1998 |

|

RU2142918C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ЖЕЛЕЗА (II) | 2004 |

|

RU2259994C1 |

| Способ получения реагента для очистки сточных вод | 1990 |

|

SU1738759A1 |

| Способ получения магнитоуправляемого сорбционного материала | 2019 |

|

RU2744806C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 2008 |

|

RU2390497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| Способ получения адсорбента для очистки промывных сточных вод от шестивалентного хрома | 2022 |

|

RU2792956C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

Изобретение относится к области химической регенерации отработанных гальванических растворов, загрязненных железом. Целью изобретения является повышение степени очистки раствора от железа и упрощение процесса. Способ заключается в непрерывном отборе отработанного гальванического раствора в реактор, обработке его кислородом воздуха в присутствии катализатора, представляющего собой тонкодисперсный магнетит при массовом отношении магнетита к железу /3-5/:1. Окисление железа /П/ до железа /Ш/ сопровождается образованием осадка гидроокиси железа /Ш/, который удаляют с помощью магнитных фильтров. Содержание железа в отработанном растворе составляет 30 мг/л. Время обработки раствора составляет 6 мин, а содержание железа в регенерированном растворе - следы. Использование данного способа позволяет достичь высокой степени очистки раствора от железа при достаточной простоте его осуществления. 1 ил. 2 табл.

Изобретение относится к химической регенерации отработанных гальванических растворов, загрязненных железом.

Цель изобретения - повьпиение степени очистки раствора от железа и упрощение процесса.

Сущность изобретения заключается в том, что отработанный гальванический раствор, загрязненный железом, непрерывно отбирают в реактор, обра- . батывают его кислородом воздуха в присутствии катализатора, в качестве которого используют тонкодисперсный магнетит при весовом соотношении магнетита к железу (3-5):1. При этом переводят железо (II) в железо (III)

с образованием осадка гидроокиси железа (III), который удаляют фильтрованием раствора с помощью магнитных фильтров.

Проведение процесса окисления в присутствии тонкодисперсного магнетита увеличивает скорость реакции окисления железа (II) до железа (III), исключает разбавление раствора и уменьшает объем осадка гидроокиси железа (III).

При соотноч ении массы тонкодисперсного порошка ферромагнитного материала к массе удаляемого железа менее, чем 3:1, резко возрастает содержание остаточного железа в pereHepii

СО

оо

О5 со

го

уемом рлстпоре после удаления осада гидроокиси железа (III), а когда то соотношение превьолает 5:1, увелиивается удельны объем осадка без по- овьпчения качества очистки.

Пример 1, Отработанный гальанический раствор следующего состава; ерно-кислый кадмий 50 г/л; серноислый аммоний 32 г/л; серно-кислый ю лн)мииий 25 г/л; желатин 0,6 г/л; жеезо 30 мг/л, из технологической ваны подают в реактор-окислитель. Одноременно из бункера в реактор подают агнетит с размером частиц 50-100 мкм ,15 за олученный после обогащения железной ру;ды. Дозу магнетита устанавливают 1200 г/л или 40 мг магнетита на 1 мг елеза (III). Полное окисление железа

(II)обеспечивают подачей воздуха с 20 помо111 ю воздухораспределителя 5 в количестве 8,6 л на 1 мг железа (II). Продолжительность процесса 25 мин. Обработанньв гальванический раствор

вместе с осадком гидроокиси железа 25

(III)на ферромагнитном тонкодисперс- иом поро1щ е подают на загрузку магнит- 1ного фшштра, где раствор осветляют. Регенерируем 1й раствор имеет следующий состав: серно-кисльш кадмий30 50 г/л; серно-кислый амьганий 32 г/л; серно-кислмй ал}оминий 25 г/л; желатин

О, 0,6 г/л; железо общее 0,8 мг/л.

Уненычеиие дозы магнетита, полу- чеигюго из обогащенной ру;да, менее 35 чем 40 мг па 1 мг железа (II) приводит к тому, что не все железо (III) агломерируется с магнетитом, и часть железа (III) и ипде гидроксида при фильтрод.иши проходит через намагни- 40 чснную злгрузку не задерживаясь.

Объем осадка (после отстаивания в течение 2 ч) в суспензии, взятой после реак ора перед фильтрованием, составит 13,5% обпего объема.45

Пример 2. Раствор, имеющий такой же состав, как и в примере 1, подают в реактор-окислитель, продувают воздухом и одновременно подают тонкодисперсный магнетит полученный CQ из железо-СОдержащих растворов путем химической конденсации, с размером частиц 0,3-0,4 мкм. Доза магнетита - 2 мг на 1 мг железа (II), Подают воздух и расчета 2 л воздуха на 1 мг j, железа (II) в течение 6 мин« Коацент- t/ация железа (II) через 2, 4 и 6 мин составит соответственно 5,I и 0,2 мг/л. Объем осадка после отстаобъ рез нен кон

так под ют но ма ме 1 м

6 м Объ че ем по за (I

та по ак ду пе нг не и це ст а сл

те об фи це со

та пр ду ма ма 5 Ко че ве сл ни 1, ро ко те

щи

;ю ,15 за

20 25

- 30

35 40

45

CQj,

стаивания в течение 2 ч составит 3,2% объема пробы. Раствор пропускают через магнитный фильтр. Фильтр загрязнен коллоидной фазой железа (III) с концентрацией 12 мг/л.

Пример 3. Раствор, имеющий такой же состав, как и в примере 1, подают в реактор-окислитель, продувают воздухом, как в примере 2, и од-; новременно Подают тонкодисперсный магнетит (такого же типа, как в примере 2). Доза магнетита - 3 мг на 1 мг железа (II). Концентрация желе(III) в растворе через 2, 4 и 6 мин составляет 4; 0,7 и 0,1 мг/л. Объем осадка после отстаивания в течение 2 ч составил 2,5% общего объема. Раствор из реактора-окислителя подают на магнитный фильтр Фильтрат загрязнен коллоидной фазой железа (III) концентрации 2,5 мг/л.

Пример 4, Раствор, имеющий такой же состав, как и в примере 1, подают из техпологической ваниы в реактор-окислитель, продувают его воздухом и одновременно подают тонкодисперсный магнетит из расчета 4 мг маг- нгтита на 1 мг железа (II). Тип магнетита и расход воздуха такие же как и в примере 2. Через 2 и 4 мин концентрация железа (II) в растворе составит соответственно 3 и 0,3 мг/л, а через 6 мин в растворе фиксируют следы железа (II).

Объем осадка после отстаивания в течение 2 ч составляет 1,1% общего объема пробы. Раствор из реактора фильтруют на магнитном фкпьтре. Концентрация железа (III) в фильтрате составит 0,1 мг/л.

Пример 5. Раствор, имеющий такой же состав, как и в примере 1, продувают в реакторе-окислителе воздухом и одновременно подают в него . магнетит, как и в примере 2. Дозу магнетита устанавливают из расчета 5 мг магнетита на 1 мг железа (II). Концентрация железа (II) в растворе через 2 и 4 мин составит соответственно 2,0 и 0,1 мг/л, а через 6 мин - следы Объем осадка после отсталва- ния раствора (в течение 2 ч)составит 1,2% от об1це: о объема. После фильтрования раствора на магнитном фильтре концентрация железа (II) в фкпьтра- те - следы,

Пример 6, В раствор, имеющий такой же состав, как и в примерый осаждается на магнетите и который легко удаляют из раствора фильтрованием с использованием магнитных фильтров что в результате : обеспечивает высокую степень очистки гальванического раствора от железа. Кроме того, данный способ - значительно проще в осуществлении, в частности, для него не требуется специального оборудования для проведения процесса при по- вьппенных температурах и давлениях, как D прототипе. Формула изобретения

Способ химической регенерации отработанных гальванических растворов,

Магнетит после ово- гацения железной руды Крнворокского бассейна

Тояходксперсюй магнетит, полученньй И9 железосодержащих растворов методом хи- нической конденсация

. - -

40:1

2:1 |1

11

загрязненных железом, включающий отбор раствора в реактор, обработку его кислородом воздуха в присутствии катализатора, в качестве к оторого берут окислы железа для перевода железа (II) в железо (III) с образованием осадка, последующее удаление осадка фильтрованием, отличающий- с я тем, что, с целью повыпения степени очистки раствора от железа и упрощения процесса, в качестве окислов железа вводят тонкодисперсный магнетит при массовом отношении магнетита к ионам железа (3-5):1, а фильтрование осуществляют с помощью магнитных фильтров.

I

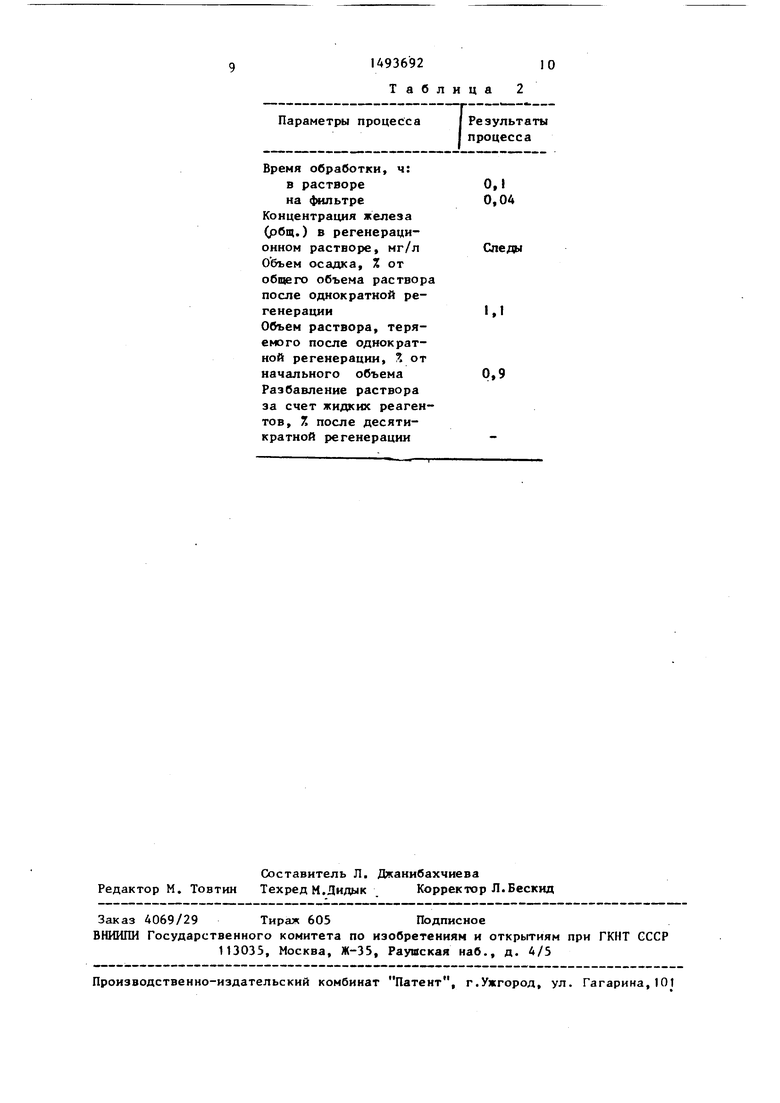

Таблица I

Примечание

13,5 25. Следн 0,8

2 А 6

5,0 1,0 0,2

12,0 11

5U9

ре 1, подают воздух и магнетит из расчета 6 мг магнетита на 1 мг железа (II). Расход воздуха и тип магнетита такие же как и в примерах 1-5. Кон- I центрация железа (II) в растворе через 2, 4, 6 мин составит соответственно 2,5; 1,0 и 0,2 мг/л. Объем осадка после отстаивания раствора в течение 2 ч составит 2,4% от общего объема. Раствор из реактора подают на магнитный фильтр. Концентрация железа (II) в фильтрате - следы.

Пример 7. Раствор, такой же состав, как и в примере I, подают в реактор-окислитель и продувают воздухом так же, как и в примере 2. Концентрация железа (II) в растворе через 10, 20 и 30 мин принимает следующие значения 15, 6 и 2 мг/л при количестве подавляемого воздуха на 1 мг железа (II) соответственно 12, 24 и 36 л.

После уплотнения объем осадка составил 8% от объема раствора. После этого в раствор добавляют тонкодисперсный порошок магнетита, такого же типа, как и в примере 2, из расчета 4 мг магнетита на 2 мг железа и фипь

труют; в фильтрате - 4 мг/л Fe (III). 30 чивается объем раствора, теряемого

Из реактора отбирают пробу и отстаивают в течение 2 ч. Объем осадка составит 7,2%. Таким образом, добавление магнетита после завершения формирования гидроксида железа (II) не изменяет объем осадка.

Результаты, полученные в примерах 1-7, представлены в табл. 1.

Как видно из приведенных примеров 1-7, оптимальным материалом дпя регенерации раствора по предлагаемому способу является тонкодисперсный магнетит с размером частиц 0,3-0,4 мкм, полученный из железосодержащих растворов методом химической конденсации. Применение магнетита после обогащения железной руды, имеющего размеры частиц порядка 50-100 мкм, обуславливает повышение его дозы до 40 мг на 1 мг железа (II) в связи с тем, что такой магнетит имеет небольшую удельную поверхность.

Тонкодисперсный магнетит проявляет свойства эффективного катапизато- ра. При этом , на каталитический эффект доза магнетита не оказывает существенного влияния. Так в случае соотношения Гез04 : Ее(II) 2 и Ре ,04 :

6

: Fe(II) 5 через 4 мни окисления кислородом воздуха эффект окисления железа (II) превысил 97%, в то время как при обработке воздухом без магнетита эффект окисления составил около 50% (пример 7).

Однако, кольгчество магнетита имеет решающее значение для определения 0 остаточного содержания коллоидной фазы железа (III), загрязняющей фильтрат после фильтрования и, следовательно, снижающей качество очистки гальванического раствора от железа. Как 5 видно из табл. I, при соотношении массы магнетита к массе железа (III) в пределах (3-5):1 остаточное количество коллоидной фазы железа (III) в фильтрате мало и обеспечивает удов- 0 летворительное качество очистки гальванического раствора от железа, когда это соотношение меньпе, чем 3:1, ко- личество железа в фильтрате существенно возрастает, при более чем пя- 5 тикратном содержании магнетита по отношению к содержанию железа в растворе эффективность очистки от железа не изменяется, однако возрастает объем осадка и, соответственно, увелипри фильтровании вместе с осадком. При добавлении магнетита после аэрации наблюдается сн1скение эффективности регенерации, так как хлопья

гидроксида железа (III) в виде Fe(OH ) уже сформировались и процесс диффузии частиц магнетита в объем сформировавшихся агрегатов гидроксида железа (III) весьма затруднен. Поэтому

0 удельный объем оксадка в такой последовательности осуществления способа более чем в 2 раза превычает объем осадка, получаемого в примерах 4 и 6, Как показывают экспериментальные

с данные, наилучшие параметры процесса регенерации обеспечивают использование тонкодисперсного магнетита при дозе 4 мг магнетита на 1 мг железа (II).

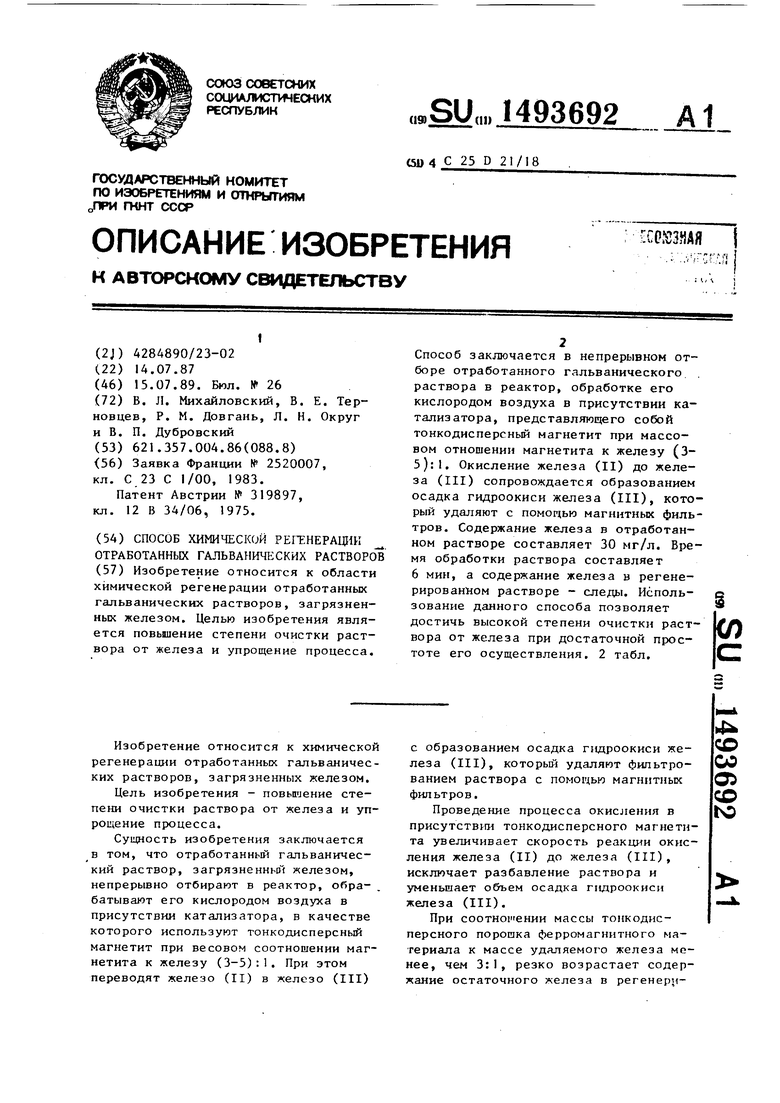

Основные технические параметры процесса регенерации приведены в табл. 2.

В отличие от прототипа, при применении которого основную часть окисленного железа (III) получают в растворенном состоянии в виде FeClj в - данном способе практически все окисленные железо (III) переводят в осадок в виде гидроокиси Ре(ОН)з , кото

5

Параметры процесса

Время обработки, ч:

в растворе

иа фильтре

Коицентрация железа (рбщ.) в регенераци- онном растворе, мг/л О бъем осадка, % от общего объема раствора после однократной регенерацииОбъем раствора, теряемого после однократной регенерации, . от начального объема Разбавление раствора за счет жидких реагентов, 7. после десятикратной регенерации 1493692

Таблица

10

I

Результаты процесса

Авторы

Даты

1989-07-15—Публикация

1987-07-14—Подача