Изобретение относится к стекольной промышленности, в частности к автоматическому регулированию процесса стекловарения.

Целью изобретения является повышение качества управления.

Сущность способа заключается в следующем.

Стабилизация температуры газовой среды обеспечивается тем, что коррекция расхода газа проводится в определенные моменты времени, выбранные из условий завершения переходных процессов и с учетом транспортного запаздывания в объекте управления по каналу расход газа - температура газовой среды.

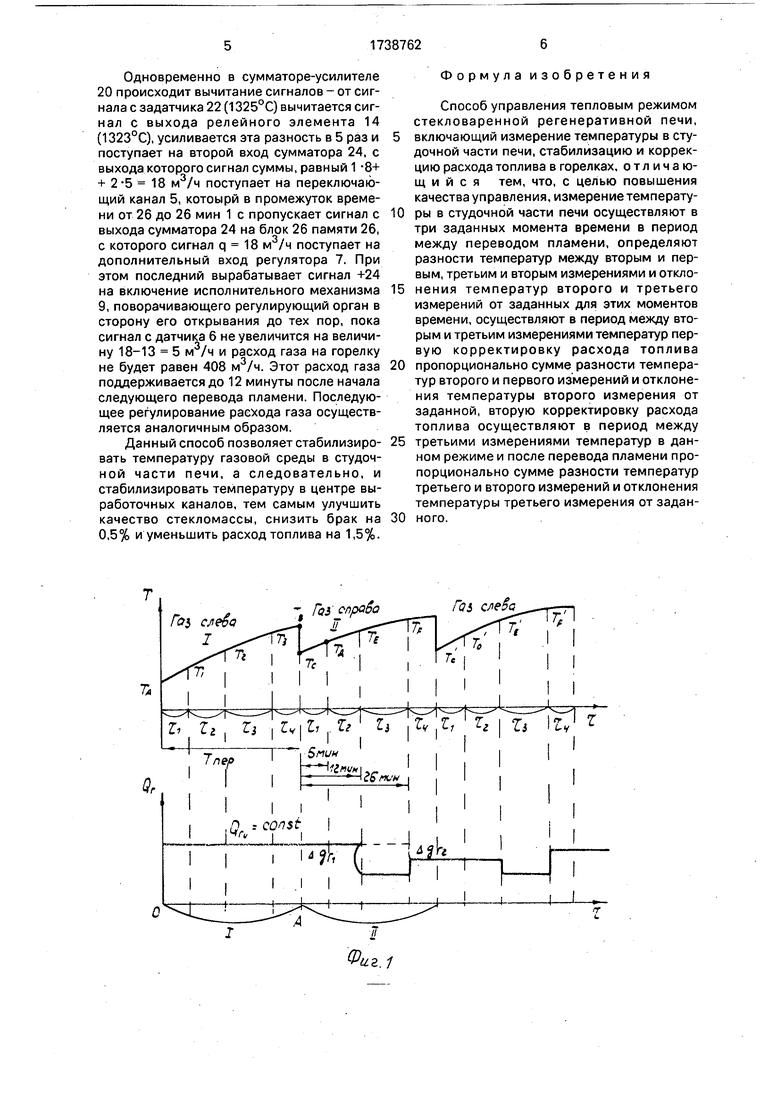

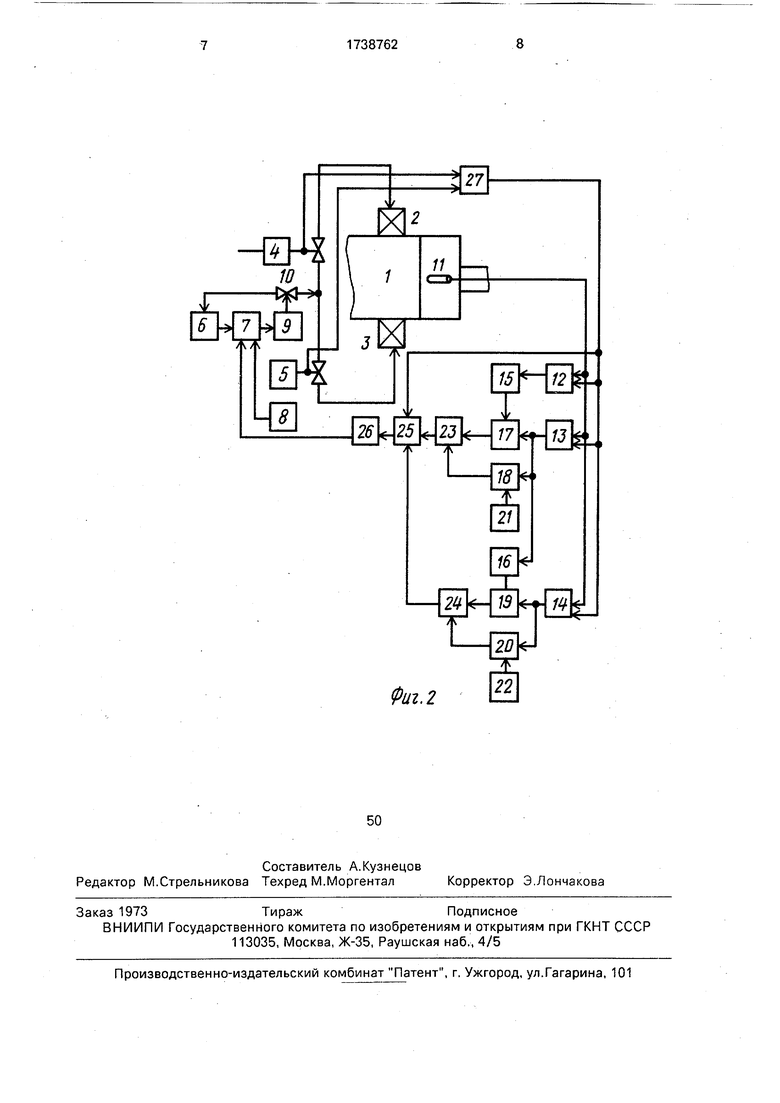

На фиг. 1 представлены графики изменения температуры газовой среды и расходов газа, подаваемого в последние горелки печи. Из графика Т f ( г) следует, что в период I, когда газ подается слева и его

расход постоянен Q const, температура газовой среды повышается от ТА до Тв. В момент А происходит продувка печи и смена подачи газа слева направо, при этом температура меняется (уменьшается) со значения Тв на Тс, затем на отрезок время Т1 печь нагревается и температура становится равной Тд. Это значение запоминается, а температура в печи за следующий отрезок времени повышается до ТЕ, в этот момент происходит расчет первого корректирующего значения расхода газа Aqi на основании измеренных значений по разности между ATi ТЕ - Тди

АТ2 Тзад - ТЕ . Это значение расхода газа /Ото +Aqi выдерживают в течение тз, рассчитывают Дф на основании измеренных значений температур ТЕ и Т по разности АТз Тр - ТБ и А Т4 Тзад2 - Тр и выдерживают расход газа Ото + Аф в течение времени Г4 +Ti +T2 . Далее процесс расчета

VJ

CJ 00

VI о

Ю

Лд повторяется, но уже с новыми измеренными значениями Тд1, ТЈ1, Тр1 после перемены направления пламени.

Значение отрезка времени TI выбирают равным 0,5 - 0,8 от времени продувки. При этом на значение температуры газовой среды в студочной печи уже не влияют последствия продувки и она зависит от температуры стекломассы, расхода газа, температуры футеровки.

Значение отрезка времени тг выбирают равным (2-3) л. При этом на значение температуры газовой среды в студочной части печи TB уже влияет в основном измене- ние расхода газа, проведенное в предыдущий перевод пламени. Заданное значение температуры газовой среды в момент времени ъ +тг от начала перевода пламени ТЕЗЗД определяется расчетным путем при расчете теплового и материального баланса печи и уточняется при экспериментальных исследованиях на конкретной печи.

Значение отрезка времени гз выбирают равным 2 TI. При этом на значение температуры газовой среды в студке печи Тр уже влияют только изменения расхода газа Aqi , а заданное значение Ррзад в момент времени от начала перевода ( t +TI +тз) также определяется расчетным путем при проектировании печи и экспериментально уточняется в момент испытаний.

Расчет первой корректировки расхода топлива Aqi мпроводится за период между переводами пламени по формуле

Дд1 К1(ТЕ-Тд|+К2(Тзад-ТЕ), (1)

где Ki и Ка - коэффициенты усиления, которые выбираются исходя из статических характеристик объекта регулирования.

Расчет второй корректировки расхода топлива производят по формуле

&}2 К1(Тр-ТЕ)+К2(Тзад-Тр) (2)

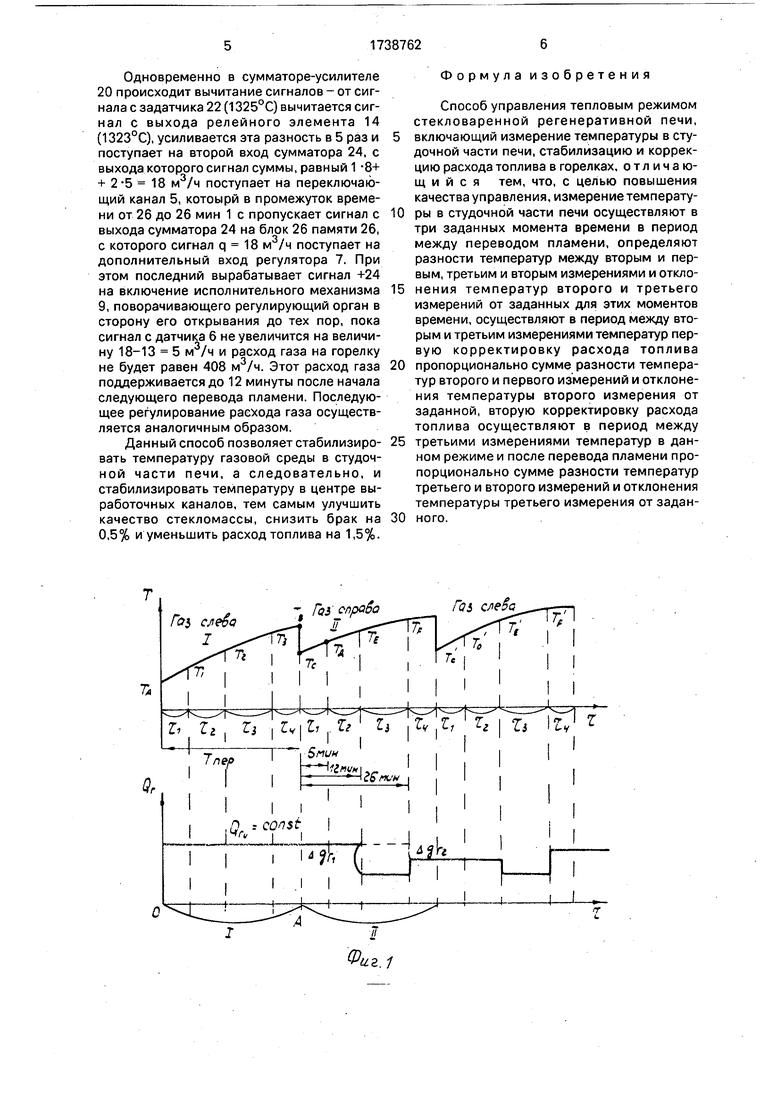

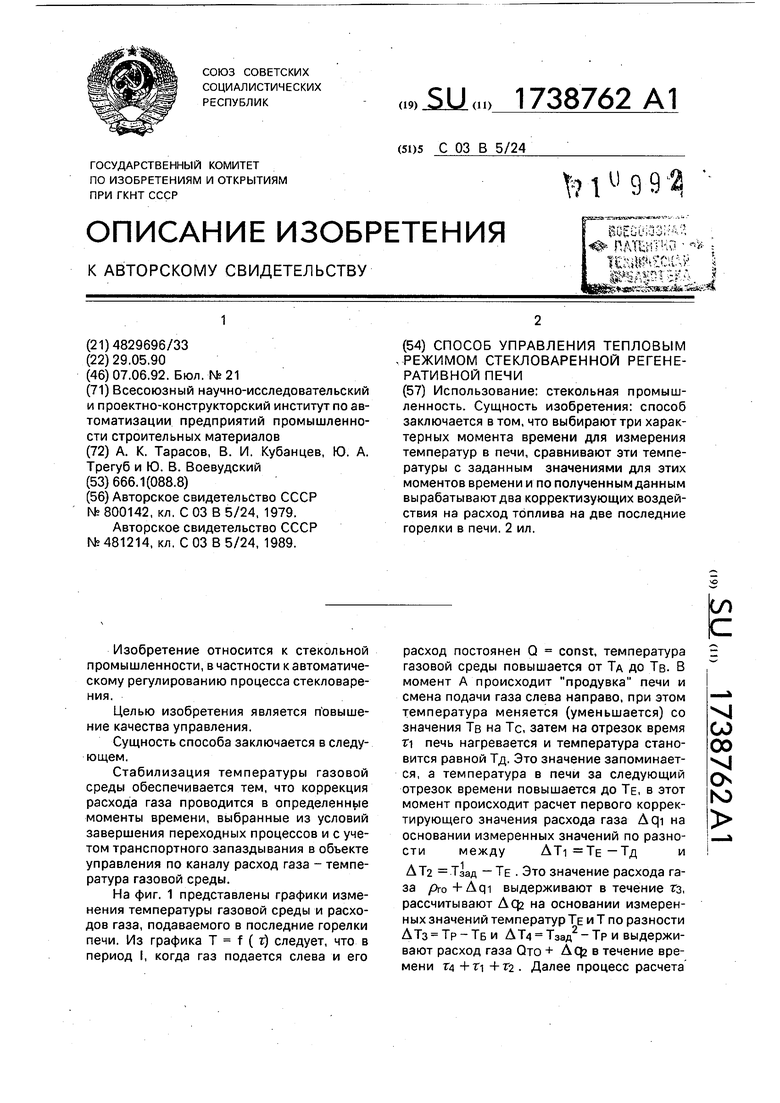

Данный способ осуществляют с помощью устройства, представленного на фиг. 2, и содержит часть стекловаренной регенеративной печи 1, в которую через горелки 2 и 3 поступает природный газ, переключающие клапаны 4 и 5, датчик 6 расхода газа, регулятор 7, задатчик 8 расхода газа, исполнительный механизм 9, регулирующий орган 10, термокамеру 11, релейные элементы 12-14, блоки 15 и 16 памяти,-сумматоры-усилители 17-20, задатчики 21 и 22 температур, сумматоры 23 и 24, переключатель 25, блок 26 памяти и блок 27 контроля начала перевода пламени.

Устройство работает следующим образом.

Сигнал с термокамеры 11, фиксирующий температуру газовой среды, равную,

например, 1321°С, меняется, поступает на входы релейных элементов 12-14, которые срабатывают через определенные заданные отрезки времени, например т 5 мин, ri +Г2 12 мин, г +Т2+ТЗ 26 мин, после

поступления на их дополнительные входы сигнала начала перевода пламени с блока 27. Например, через 5 мин после начала перевода пламени через релейный элемент 12 на блок 15 памяти проходит импульсный

сигнал с термокамеры 11 (1321,5°С). Спустя 12 мин после начала перевода пламени через релейный элемент 13 проходит импульсный сигнал с термокамеры 11 (1322°С), из которого вычитается сигнал с блока 15 памяти (1321°С), и усиливается на разность в зависимости от коэффициента усиления объекта, например в 8 раз. Указанные операции производятся в сумматоре-усилителе 17, с выхода которого поступает сигнал на

первый вход сумматора 23. Одновременно в сумматоре-усилителе 18 происходит вычитание сигналов, от сигнала задатчика температуры (1323°С) вычитается сигнал с выхода релейного элемента 13 (1322°С) и усиливается эта разность, например, в 5 раз, которая поступает на второй вход сумматора 23, с выхода которого сигнал суммы, равный 8 + 5 13 м /ч, поступает на переключатель 25, который в промежуток времени от 12 до

12 мин - 1 с пропускает сигнал с выхода сумматора 23 на блок 26 памяти. С последнего сигнал 13м3/ч поступает на дополнительный вход регулятора 7. При этом регулятор 7 вырабатывает сигнал +24 на

включение исполнительного механизма 9, поворачивающего регулирующий орган 10 в сторону его открывания до тех пор, пока сигнал сдатчика 6 не увеличится на 13 м3/ч относительно заданного задатчиком 8, например 390 м3/ч, и расход газа в горелку будет 403 м3/ч. Этот расход поддерживается до 26 мин после начала перевода пламени. Кроме того, в блоке 16 памяти запоминается сигнал термокамеры 11 на 12

минуте (1322°С).

На 26 минуте срабатывает релейный элемент 14, через который проходит импульсный сигнал с термокамеры (1323°С), из которого вычитается сигнал с блока 16 памяти (1322°С), усиливается эта разность в 8 раз. Указанные операции вычитания и усиления производятся в сумматоре-усилителе 19, с выхода которого сигнал поступает на первый вход сумматора 24.

Одновременно в сумматоре-усилителе 20 происходит вычитание сигналов - от сигнала с задатчика 22 (1325°С) вычитается сигнал с выхода релейного элемента 14 (1323°С), усиливается эта разность в 5 раз и поступает на второй вход сумматора 24, с выхода которого сигнал суммы, равный 1 -8+ + 2-5 18 м3/ч поступает на переключающий канал 5, котоырй в промежуток времени от 26 до 26 мин 1 с пропускает сигнал с выхода сумматора 24 на блок 26 памяти 26, с которого сигнал q 18 м3/ч поступает на дополнительный вход регулятора 7. При этом последний вырабатывает сигнал +24 на включение исполнительного механизма 9, поворачивающего регулирующий орган в сторону его открывания до тех пор, пока сигнал с датчика 6 не увеличится на величину 18-13 5 м /ч и расход газа на горелку не будет равен 408 м3/ч. Этот расход газа поддерживается до 12 минуты после начала следующего перевода пламени. Последующее регулирование расхода газа осуществляется аналогичным образом.

Данный способ позволяет стабилизировать температуру газовой среды в студоч- ной части печи, а следовательно, и стабилизировать температуру в центре вы- работочных каналов, тем самым улучшить качество стекломассы, снизить брак на 0,5% и уменьшить расход топлива на 1,5%.

Формула изобретения

Способ управления тепловым режимом стекловаренной регенеративной печи,

включающий измерение температуры в сту- дочной части печи, стабилизацию и коррекцию расхода топлива в горелках, отличающийся тем, что, с целью повышения качества управления, измерение температуры в студочной части печи осуществляют в три заданных момента времени в период между переводом пламени, определяют разности температур между вторым и первым, третьим и вторым измерениями и отклонения температур второго и третьего измерений от заданных для этих моментов времени, осуществляют в период между вторым и третьим измерениями температур первую корректировку расхода топлива

пропорционально сумме разности температур второго и первого измерений и отклонения температуры второго измерения от заданной, вторую корректировку расхода топлива осуществляют в период между

третьими измерениями температур в данном режиме и после перевода пламени пропорционально сумме разности температур третьего и второго измерений и отклонения температуры третьего измерения от заданного.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления тепловым режимом стекловаренной регенеративной печи | 1990 |

|

SU1738763A1 |

| Способ автоматического управления регенеративной стекловаренной печью | 1978 |

|

SU743965A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

| Способ управления стекловаренной регенеративной печью | 1987 |

|

SU1481214A1 |

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 1992 |

|

RU2051189C1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| Система автоматического регулирования температуры стекломассы | 1988 |

|

SU1661151A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА ЖИДКОГО МЕТАЛЛА В ГАЗОВОЙ ОТРАЖАТЕЛЬНОЙ ПЕЧИ | 2012 |

|

RU2497957C1 |

| Способ автоматического регулирования соотношения топливо - воздух в многозонной печи | 1990 |

|

SU1746143A1 |

| СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ ГОРЯЧЕЙ ВОДЫ | 1999 |

|

RU2154773C1 |

Использование: стекольная промышленность. Сущность изобретения: способ заключается в том, что выбирают три характерных момента времени для измерения температур в печи, сравнивают эти температуры с заданным значениями для этих моментов времени и по полученным данным вырабатывают два корректизующих воздействия на расход топлива на две последние горелки в печи. 2 ил.

Гоь cseeci I

Гчз с-праба

Qr

7Т Ш

tf««y yc

Н со пин

Ъз елеен

Фиг. 2

| Способ автоматического управленияТЕМпЕРАТуРНыМ РЕжиМОМ B ВАРОчНОйчАСТи СТЕКлОВАРЕННОй пЕчи | 1979 |

|

SU800142A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ определения концентраций меди | 1972 |

|

SU481214A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-29—Подача