Изобретение относится к регулированию технологических процессов в стекольной промышленности и может быть использовано Б автоматизированных системах управления стекловарения в ванных печах непрерывного действия для производства листового стекла.

Целью изобретения является повышение точности регулирования.

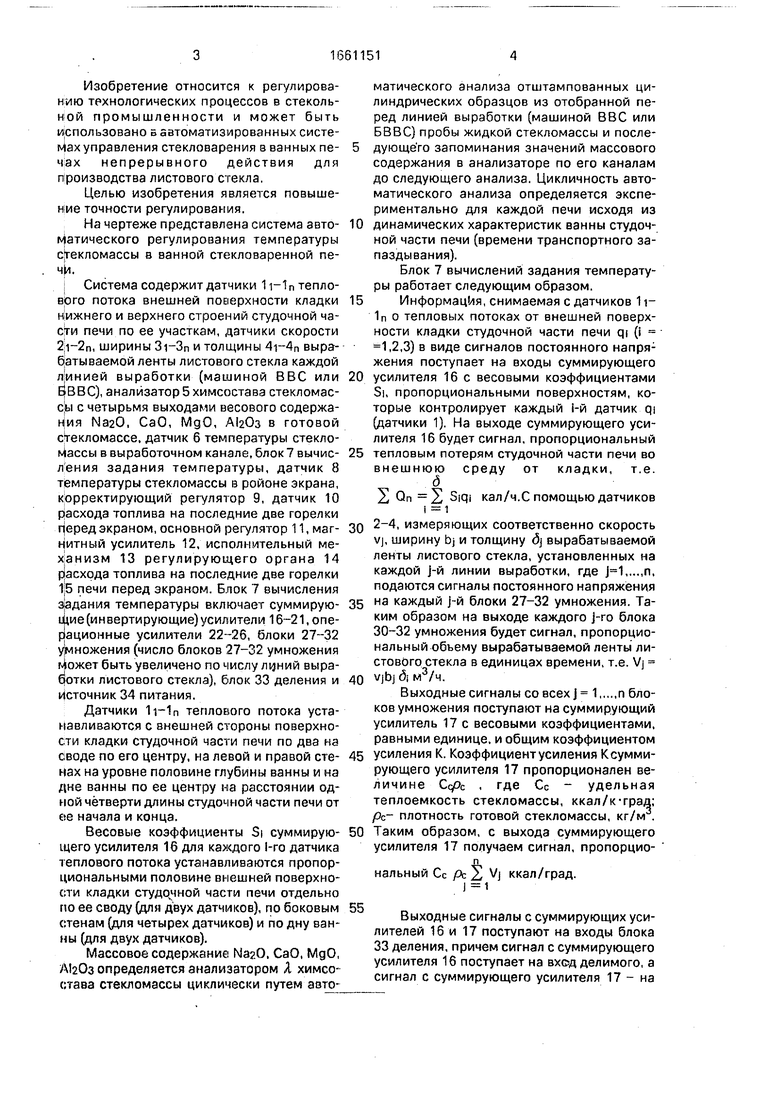

На чертеже представлена система автоматического регулирования температуры стекломассы в ванной стекловаренной печи.

Система содержит датчики 1 i-1n теплового потока внешней поверхности кладки нижнего и верхнего строений студочной части печи по ее участкам, датчики скорости 2i-2n, ширины 3i-3n и толщины 4t-4n вырабатываемой ленты листового стекла каждой линией выработки (машиной ВВС или ), анализатор 5 химсостава стекломас- сь с четырьмя выходами весового содержания Na20, CaO, MgO, AlzOs в готовой стекломассе, датчик 6 температуры стекло- Массы в выработочном канале, блок 7 вычис- ления задания температуры, датчик 8 температуры стекломассы в ройоне экрана, корректирующий регулятор 9, датчик 10 расхода топлива на последние две горелки перед экраном, основной регулятор 11, магнитный усилитель 12, исполнительный механизм 13 регулирующего органа 14 расхода топлива на последние две горелки 15 печи перед экраном. Блок 7 вычисления задания температуры включает суммирующие (инвертирующие) усилители , операционные усилители 22-26, блоки 27-32 умножения (число блоков 27-32 умножения гложет быть увеличено по числу линий выработки листового стекла), блок 33 деления и Источник 34 питания.

Датчики 1i-1n теплового потока устанавливаются с внешней стороны поверхности кладки студочной части печи по два на своде по его центру, на левой и правой стенах на уровне половине глубины ванны и на дне ванны по ее центру на расстоянии одной четверти длины студочной части печи от ее начала и конца.

Весовые коэффициенты Si суммирующего усилителя 16 для каждого 1-го датчика теплового потока устанавливаются пропорциональными половине внешней поверхности кладки студочной части печи отдельно по ее своду (для двух датчиков), по боковым стенам (для четырех датчиков) и по дну ванны (для двух датчиков).

Массовое содержание Na.0, CaO, MgO, AhOs определяется анализатором Я химсостава стекломассы циклически путем автоматического анализа отштампованных цилиндрических образцов из отобранной перед линией выработки (машиной ВВС или БВВС) пробы жидкой стекломассы и последующего запоминания значений массового содержания в анализаторе по его каналам до следующего анализа. Цикличность автоматического анализа определяется экспериментально для каждой печи исходя из

динамических характеристик ванны студочной части печи (времени транспортного запаздывания).

Блок 7 вычислений задания температуры работает следующим образом.

Информация, снимаемая с датчиков 11- 1П о тепловых потоках от внешней поверхности кладки студочной части печи qi (i 1,2,3) в виде сигналов постоянного напряжения поступает на входы суммирующего

усилителя 16 с весовыми коэффициентами Si, пропорциональными поверхностям, которые контролирует каждый i-й датчик qi (датчики 1). На выходе суммирующего усилителя 16 будет сигнал, пропорциональный

тепловым потерям студочной части печи во внешнюю среду от кладки, т.е.

д

2 Qn 2 Siqi кал/ч.С помощью датчиков i 1

2-4, измеряющих соответственно скорость vj, ширину bj и толщину 5j вырабатываемой ленты листового стекла, установленных на каждой j-й линии выработки, где ,...,n, подаются сигналы постоянного напряжения

на каждый j-й блоки 27-32 умножения. Таким образом на выходе каждого j-ro блока 30-32 умножения будет сигнал, пропорциональный объему вырабатываемой ленты листового стекла в единицах времени, т.е. Vj

VJDJ б м3/ч.

Выходные сигналы со всех J 1п блоков умножения поступают на суммирующий усилитель 17с весовыми коэффициентами, равными единице, и общим коэффициентом

усиления К. Коэффициент усиления Ксумми- рующего усилителя 17 пропорционален величине CqOc , где Сс - удельная теплоемкость стекломассы, ккал/ктрад; рс- плотность готовой стекломассы, кг/м .

Таким образом, с выхода суммирующего усилителя 17 получаем сигнал, пропорциональный Сс PC 2 Vj ккал/град. 1 1

Выходные сигналы с суммирующих усилителей 16 и 17 поступают на входы блока 33 деления, причем сигнал с суммирующего усилителя 16 поступает на вход делимого, а сигнал с суммирующего усилителя 17 - на

вход делителя. С выхода блока 33 деления получают сигнал, пропорциональный падению температуры стекломассы при прохождении ею студочной части печи за счет внешних тепловых потерь, т.е.

At 2Qn/CqOfc 2 vj J - 1

Информация, снимаемая с выходов Na, Са, Мд и AI анализатора 5 и пропорциональная содержанию в готовой стекломассе N320, CaO, MgO и (мас.%), поступает соответственно на операционный усилитель 22 с коэффициентом усиления А, первый вход суммирующего усилителя 18, имеющего коэффициент усиления В. второй вход суммирующего усилителя 18 и первый вход суммирующего усилителя 19, имеющего коэффициент усиления D, операционный усилитель 23 с коэффициентом усиления С. Используя эти блоки, решается эмпирическое уравнение, связывающее заданную температуру стекломассы в районе выработки tB с содержанием в ней N320, СаО, MgO и и коэффициентами А, В, С, D и Е, характеризующими заданное значение вязкости tjc вырабатываемой стекломассы. Уравнение связи получено эмпирическим путем и имеет вид

t в(з) -A -Na - В (Са + Мд) + С AI + Dx х(Мд - 3) + Е,

где Na, Са, Mg, AI - соответственно содержание в стекломассе Na20, CaO, MgO и , мас.%. Значения коэффициентов выбираются из табличных данных для заданного значения вязкости. Для вязкости ijc 1000 Н- с/м2, соответствующей условиям выработки, коэффициенты равны: А 22,87, В 16,10, С 6,5, D 9,0, Е 1700А Так как усилитель 20 имеет коэффициент усиления, равный двум, то на выходе будет сигнал, пропорциональный 2г в- Указанная операция необходима для корректировки фактического значения температуры стекломассы IB в выработочном канале, измеряемом датчиком 6.

Заданное значение температуры стекломассы в районе экрана г3 э определяется падением температуры стекломассы в зоне студки Дх (сигнал с блока 33 деления), заданным значением температуры вырабатываемой стекломассы г(3}в и величиной отклонения фактического значения вырабатываемой стекломассы tB от ее заданного значения Г3 в (б .в - ts), т.е. г3 э At + +г3 в+ 5 тв, или после подстановки значения бгв формулой Г3 э At + - IB- Указанная операция суммирования производится на суммирующем усилителе 21, а для получения отрицательного значения tB между датчиком 6 и третьим входом суммирующего усилителя 21 включен усилитель 26.

5С выхода суммирующего усилителя 21

блока 1 таким образом получают сигнал, пропорциональный заданному значению температуры стекломассы в районе экрана г3 э. Этот сигнал подается на вход корректи0 рующего регулятора 9, на второй вход которого подается сигнал от датчика 8, измеряющего фактическое значение температуры стекломассы в районе экрана т.э. По небалансу д э t э t3 в корректирующем

5 регуляторе 9 вырабатывается по ПИД-зако- ну регулирования сигнал коррекции расхода топлива на последние две горелки 15 печи 6 GT. Фактический расход топлива GT на последние две горелки 15 измеряется

0 датчиком 10, а заданное значение его задается задатчиком основного регулятора 11, преобразующего сигнал рассогласования ( - GT + б GT) по ПИ-закону регулирования. Таким образом, основной регулятор

5 11 через магнитный усилитель 12 и исполнительный механизм 13, имеющие общий коэффициент передачи регулятора Кр. изменит положение регулирующего органа 14 на угол поворота б (р Кр( - GT + 5бт)

0 и этим самым компенсирует величину отклонения (5t3 при поддержании условия От .G(3)T+ 6Gr.

Данная система на стекловаренных ванных печах непрерывного действия для

5 выработки листового стекла позволит стабилизировать вязкость стекломассы в выработочном канале за счет учета колебаний химического состава стекла, колебаний тепловых потерь студочной части печи и ком0 пенсацию этих колебаний расходом топлива на последние две горелки печи перед экраном, что приведет к повышению точности регулирования, а следовательно, к снижению потерь стекла от биения и обры5 BOB вырабатываемой ленты листового стекла на линиях выработки, улучшению качества производимого листового стекла по разнотолщинности, возникающей из-за колебаний температуры и вязкости выраба0 тываемой стекломассы, и поднять общую производительность печи.

Формула изобретения Система автоматического регулирования температуры стекломассы в ванной

5 стекловаренной печи непрерывного действия при производстве листового стекла, содержащая датчик температуры стекломассы, установленный в районе экрана, датчик расхода топлива, корректирующий и основной регуляторы и

исполнительный механизм регулирующего органа расходом топлива, причем датчик температуры стекломассы подключен к одному из входов корректирующего регулятора, выход которого подключен к одному из входов основного регулятора, к другому входу которого подключен датчик расхода топлива, а выход основного регулятора подключен к исполнительному механизму регулирующего органа расхода топлива, о т- Личающаяся тем, что, с целью повышения точности регулирования, в нее введены датчики теплового потока, датчик температуры стекломассы в выработочном канэ

5

ле, датчики скорости, ширины и толщины вытягиваемой ленты листового стекла по числу линий выработки, анализатор химсостава стекломассы и блок вычисления зада- ния температуры, причем датчики теплового потока, датчики скорости, ширины и толщины вытягиваемой ленты листового стекла, анализатор химсостава стекломассы и датчик температуры стекломассы в выработочном канале подключены к соответствующим входам блока вычисления задания температуры, выход которого подключен к другому входу корректирующего регулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления тепловым режимом стекловаренной печи | 1978 |

|

SU753793A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2603115C1 |

| Способ автоматического управления регенеративной стекловаренной печью | 1978 |

|

SU743965A1 |

| Способ контроля производительности стекловаренной печи | 1980 |

|

SU887481A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1239104A1 |

| Стекловаренная печь | 1987 |

|

SU1497164A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

Изобретение относится к области регулирования технологических процессов в стекольной промышленности. Может быть использовано в системах управления стекловарения в ванных печах непрерывного действия для производства листового стекла. Позволяет повысить точность регулирования. Система автоматического регулирования температуры стекломассы содержит датчики 11 - 1N теплового потока, 21 - 2N скорости, 31 - 3N ширины, 41 - 4N толщины вырабатываемой ленты листового стекла, анализатор 5 химсостава стекломассы, датчик 6 температуры стекломассы, блок 7 вычисления задания температуры, датчик 8 температуры стекломассы в районе экрана, корректирующий регулятор 9, датчик 10 расхода топлива, основной регулятор 11, магнитный пускатель 12, исполнительный механизм 13 регулирующего органа 14 расхода топлива. 1 ил.

| Устройство для регулирования тепловым режимом вагранки | 1980 |

|

SU907371A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Система управления процессом горения в стекловаренной печи | 1980 |

|

SU903308A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-07-07—Публикация

1988-09-05—Подача