I

Изобретение относится к стекольной промышленности, в частности к способам и системам управления стекловаренными печами.

Известен способ автоматического управ- 5 ления регенеративной стекловаренной печью, включающий реверсирование факела с заданной частотой переключения 1.

Однако такой способ недостаточно эффективен, так как при реверсировании фа- ю кела с фиксированной частотой переключения не учитываются изменения температурного режима в печи, связанные с переводом факела и влияющие на качество стекломассы, в частности на ее температурную одно- 15 родность.

Наиболее близким к изобретению техническим решением является способ автоматического управления регенеративной стекловаренной печью, включающий коррекцию 20 моментов реверсирования факела 2. При данном способе осуществляется коррекция по разности уровней стекломассы у противоположных сторон печи в отапливаемой ее части.25

Известным способом не достигается температурной однородности стекломассы на выходе печи в ее выработочном потоке, так как при вводе коррекции по разности уровней стекломассы в отапливаемой части пе- 30

чп не учитывается влияние на температурную однородность стекломассы других факторов, связанных с реверсированием факела, в частности колебаний давления и температуры газа в пламенном пространстве печи с частотой реверсирования факела. На большинстве применяемых в стекольной промышленности стекловаренных нечей отапливаемая часть сообщается с выработочной (студочной) частью по газовому пространств поэтому колебания давления, температуры в пламенном пространстве печи с частотой реверсирования факела приводят к изменению подачи тепла в выработочную часть печи и колебаниям температуры стекломассы, особенно в верхних ее слоях, идущих на формование изделия.

Цель изобретения - повышение качества стекла путем улучшення температурной однородности стекломассы.

Это достигается тем, что прн снособе автоматического зправления регенеративной стекловаренной печью, включающем коррекцию моментов реверсирования факела, дополнительно определяют между реверсированиями факела максимальную величину температзфной неоднородностн выработочного потока стекломассы, а коррекцию моментов реверсирования факела осуществляют при отклонении максимальной величины

температурной неоднородности от заданного значення.

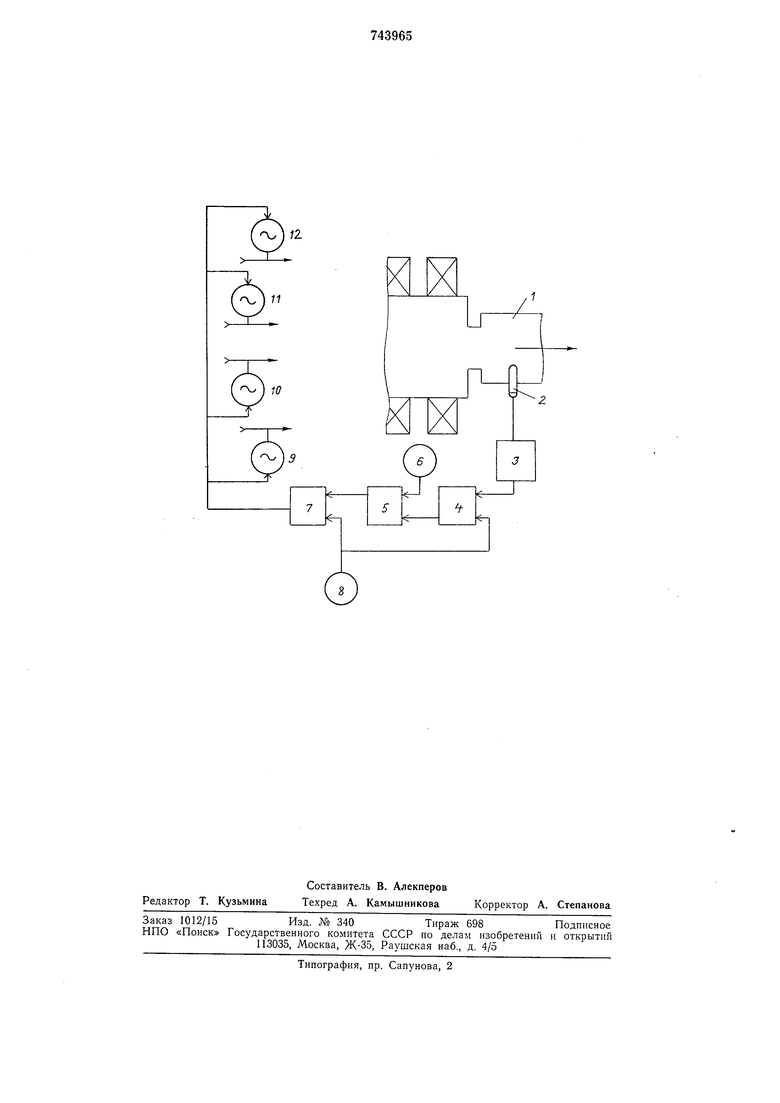

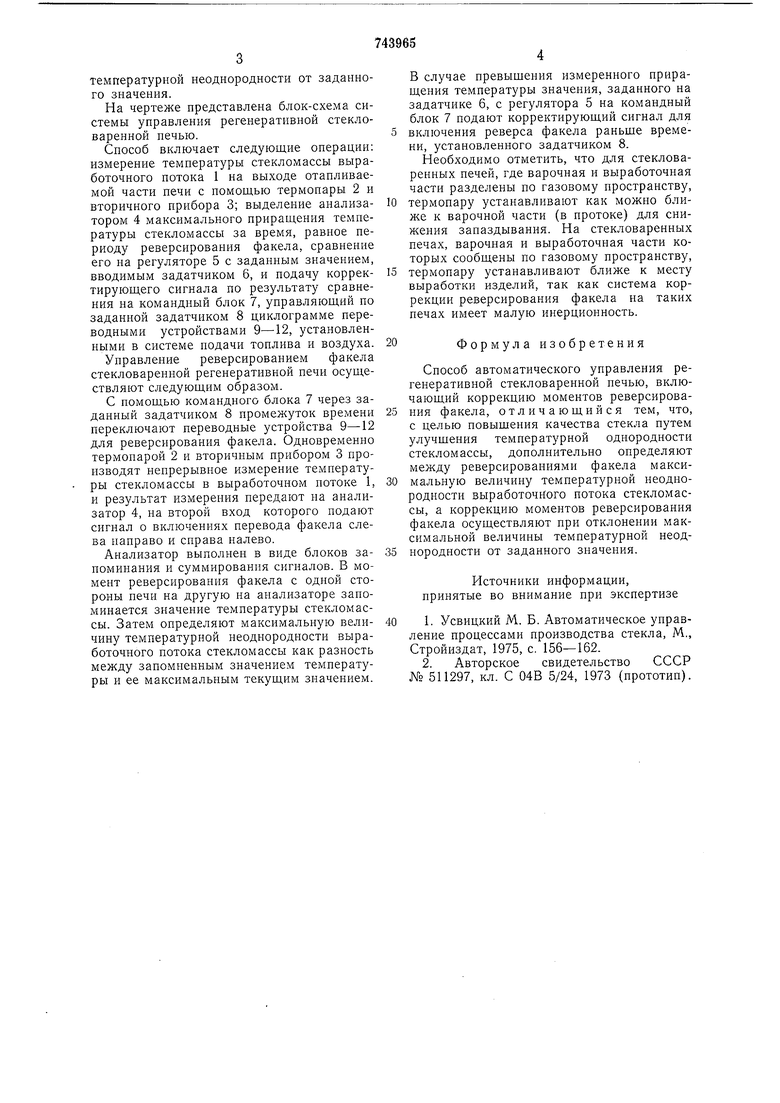

На чертеже представлена блок-схема системы управления регенеративной стекловаренной иечыо.

Способ включает следующие операции: измерение температуры стекломассы выработочного потока 1 на выходе отапливаемой части печи с помощью термопары 2 и вторичного прибора 3; выделение анализатором 4 максимального приращения температуры стекломассы за время, равное периоду реверсирования факела, сравнение его на регуляторе 5 с заданным значением, вводимым задатчиком 6, и подачу корректирующего сигнала по результату сравнения на командный блок 7, управляющий по заданной задатчиком 8 циклограмме переводными устройствами 9-12, установленными в системе подачи топлива и воздуха.

Управление реверсированием факела стекловаренной регенеративной печи осуществляют следующим образом.

С помощью командного блока 7 через заданный задатчиком 8 промежуток времени переключают переводные устройства 9-12 для реверсирования факела. Одновременно термопарой 2 и вторичным прибором 3 производят непрерывное измерение температуры стекломассы в выработочиом потоке 1, и результат измерения передают на анализатор 4, на второй вход которого подают сигнал о включеннях перевода факела слева направо и справа налево.

Анализатор выполнен в виде блоков запоминания и суммирования сигналов. В момент реверсирования факела с одной стороны печи на другую на анализаторе запоминается значение температуры стекломассы. Затем определяют максимальную величину температурной неоднородности выработочиого потока стекломассы как разность между запомненным значением температуры и ее максимальным текущим значением.

В случае превышения измеренного приращения температуры значения, заданного на задатчике 6, с регулятора 5 на командный блок 7 подают корректирующий сигнал для включения реверса факела раньще времени, установленного задатчиком 8.

Необходимо отметить, что для стекловаренных печей, где варочная и выработочная части разделены по газовому пространству,

термопару устанавливают как можно ближе к варочной части (в протоке) для снижения запаздывания. На стекловаренных печах, варочная и выработочная части которых сообщены по газовому пространству,

термопару устанавливают ближе к месту выработки изделий, так как система коррекции реверсирования факела на таких печах имеет малую инерционность.

Формула изобретения

Способ автоматического управления регенеративной стекловаренной печью, включающий коррекцию моментов реверсирования факела, отличающийся тем, что, с целью повышения качества стекла путем улучшения температурной однородности стекломассы, дополнительно определяют между реверсированиями факела максимальную величниу температурной неоднородности выработочного потока стекломассы, а коррекцию моментов реверсирования факела осуществляют при отклонении максимальной величины температурной неоднородности от заданного значения.

Источники информации, принятые во внимание при экспертизе

1. Усвицкий М. Б. Автоматическое управление процессами производства стекла, М., Стройиздат, 1975, с. 156-162.

2. Авторское свидетельство СССР № 511297, кл. С 04В 5/24, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления стекловаренной регенеративной печью | 1987 |

|

SU1481214A1 |

| Система управления тепловым режимом стекловаренной печи | 1978 |

|

SU753793A1 |

| Ванная стекловаренная печь | 1986 |

|

SU1368274A1 |

| Ванная стекловаренная печь | 1984 |

|

SU1165646A1 |

| Способ автоматического управленияСТЕКлОВАРЕННОй пЕчью | 1979 |

|

SU798345A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

| Способ регулирования конвективных потоков стекломассы в стекловаренной печи | 1988 |

|

SU1604755A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1604757A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Система автоматического управления регенеративной стекловаренной печью | 1974 |

|

SU511298A1 |

Авторы

Даты

1980-06-30—Публикация

1978-04-19—Подача