Изобретение относится к промышленности строительных материалов.

Известна сырьевая смесь для асОесто- цементных изделий, содержащая портландцемент и асбест 1, Недостатком таких смесей является дефицитность сырья. Предлагаемая часть или даже весь асбест заме- нить асбестоцементными отходами. Недостатки таких смесей - сравнительно невысокая прочность и высокая объемная масса изделий.

Известна также смесь для изготовления листовых облицовочных декоративных изделий, мас.%: волокнистый армирующий компонент 10-30, отходы асбестоцементно- го производства 20-80, вспученный перлит 9,5-48,05 и гидрофобизатор 0,5-1,5 3. Недостатки известной смеси - сравнительно невысокие водостойкость, прочность и однородность получаемых изделий.

Наиболее близкой к изобретению является смесь состава, мас.%: цемент 5-10, зола теплоэлектростанций 15-20, шламовые отходы асбестоцементного производства 70-80 4.

Цель изобретения -уменьшение потери прочности при нагреве и повышение однородности структуры изделий.

Предлагаемая сырьевая смесь для изготовления асбестоцементных теплоизоляци- онныхизделий,включающая

портландцемент, зернистый заполнитель, асбестоцементные отходы, в качестве зернистого заполнителя содержит вспученный перлит и дополнительно - калий-никелевый

XI

СА 00

VJ VI

00

сульфат при следующем соотношении ком- , лаг.%:

Портландцемент8-12

Асбестоцементные отходы 68-71 Вспученный перлит14-26

Калий-никелевый сульфат 1-8 Приготовление и испытание сырьевой смеси для экструдирования асбестоцемент- ных теплоизоляционных изделий осуществляли следующим образом.

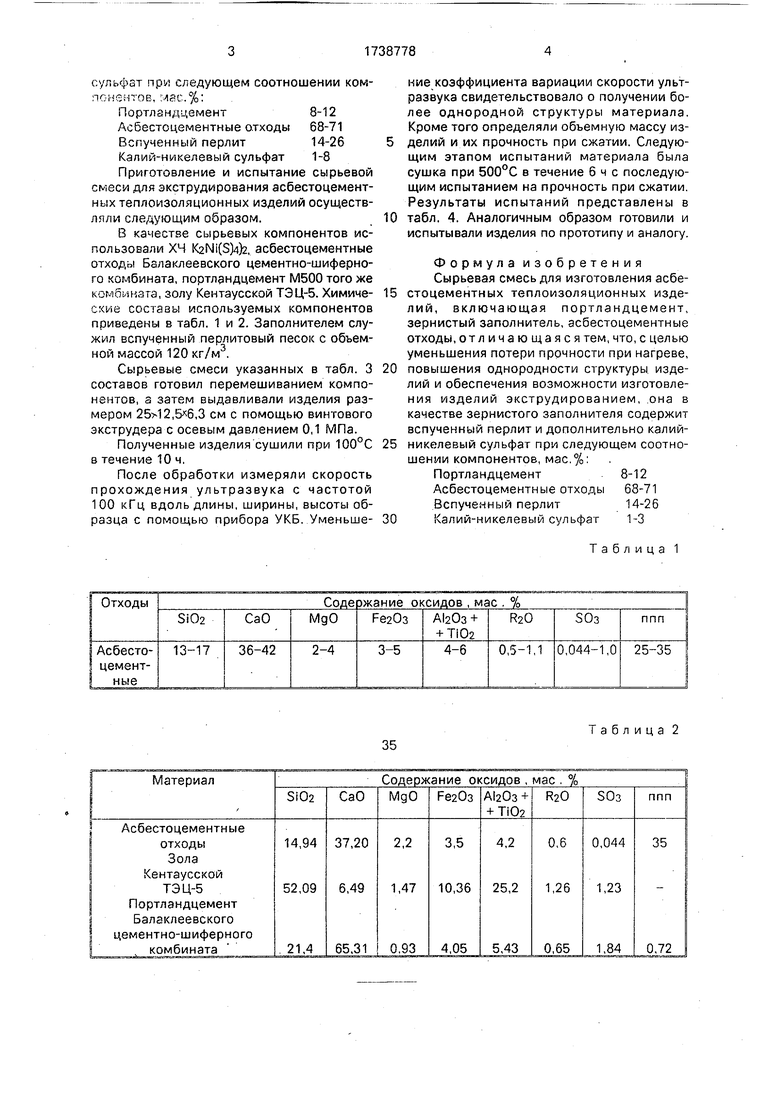

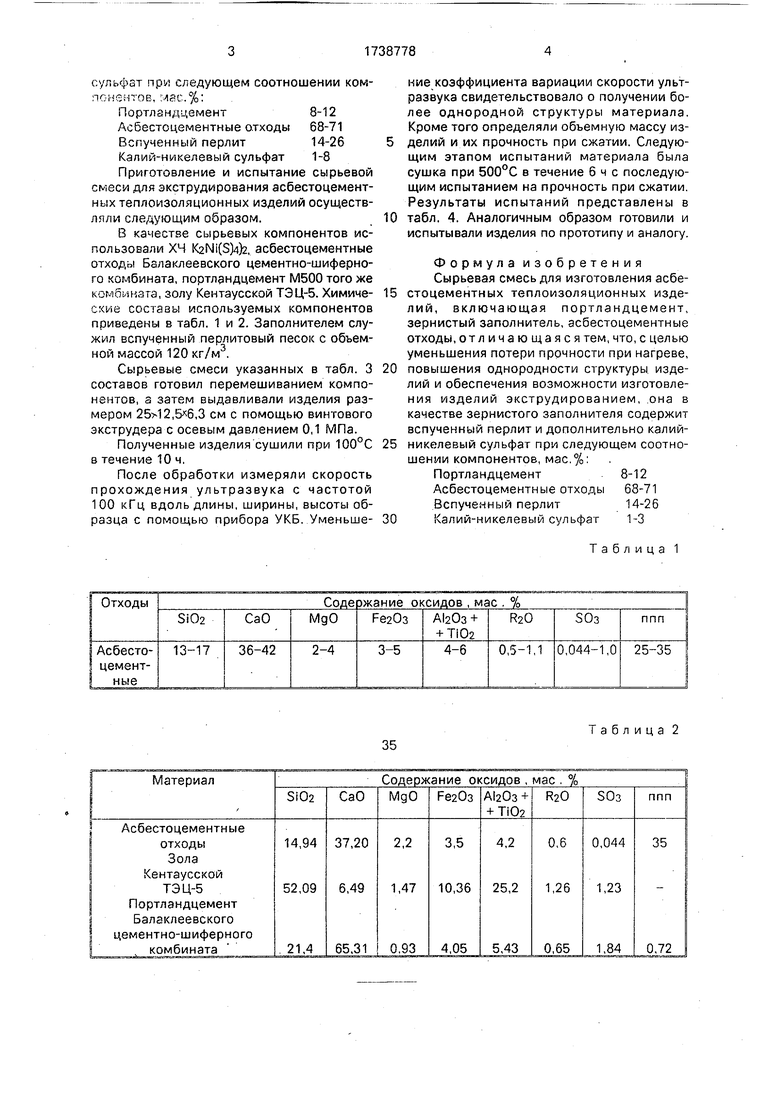

В качестве сырьевых компонентов использовали ХЧ K2Ni(S)4)2, асбестоцементные отходы Балаклеевского цементно-шиферно- го комбината, портландцемент М500 того же комбината, золу Кентаусской ТЭЦ-5. Химические составы используемых компонентов приведены в табл. 1 и 2. Заполнителем служил вспученный перлитовый песок с объемной массой 120 кг/м3.

Сырьевые смеси указанных в табл. 3 составов готовил перемешиванием компонентов, з затем выдавливали изделия размером ,,3 см с помощью винтового экструдера с осевым давлением 0,1 МПа.

Полученные изделия сушили при 100°С в течение 10 ч.

После обработки измеряли скорость прохождения ультразвука с частотой 100 кГц вдоль длины, ширины, высоты образца с помощью прибора УКБ. Уменьшение коэффициента вариации скорости ультразвука свидетельствовало о получении более однородной структуры материала. Кроме того определяли объемную массу изделий и их прочность при сжатии. Следующим этапом испытаний материала была сушка при 500°С в течение 6 ч с последующим испытанием на прочность при сжатии. Результаты испытаний представлены в

табл. 4. Аналогичным образом готовили и испытывали изделия по прототипу и аналогу.

Формула изобретения Сырьевая смесь для изготовления асбе- стоцементных теплоизоляционных изделий, включающая портландцемент, зернистый заполнитель, асбестоцементные отходы, от л ичающаяс ятем, что, с целью уменьшения потери прочности при нагреве, повышения однородности структуры изделий и обеспечения возможности изготовления изделий экструдированием, она в качестве зернистого заполнителя содержит вспученный перлит и дополнительно калий- никелевый сульфат при следующем соотношении компонентов, мае. %:

Портландцемент8-12

Асбестоцементные отходы 68-71 Вспученный перлит14-26

Калий-никелевый сульфат 1-3

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

| ФИБРОГИПСОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597336C1 |

| Экструзионная асбестоцементная смесь | 1990 |

|

SU1772096A1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2015 |

|

RU2595016C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2385851C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1987 |

|

SU1502529A1 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| Смесь для изготовления листовых облицовочных декоративных изделий | 1986 |

|

SU1440887A1 |

| Сырьевая смесь для изготовления жаростойкого фибровермикулитопемзобетона | 2023 |

|

RU2811049C1 |

Использование: строительство, сырьевая смесь для изготовления асбестцемент- ных теплоизоляционных изделий экструдированием. Сырьевая смесь содержит портландцемент 8-12%, асбестоцемен- тные отходы 68-71%, вспученный перлит 14-26%, калий-никелевый сульфат 1-3%. Характеристики изделий, получаемых из сырьевой смеси: средняя плотность 420-480 мг/м3, прочность при сжатии 1,4- 1,8 МПа, прочность при изгибе 23-26 МПа (после сушки при 500°С), потери прочности при сжатии после сушки 6-15%. 4 табл.

I а б л и ц а 2

Таблица 3

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов П.Н | |||

| Технология асбестоце- ментных изделий | |||

| М.: Стройиздат, 1968, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пути активизации вяжущих свойств ас- бестоцементных отходов и их рациональное использование в промышленности | |||

| Сб | |||

| Производство и применение асбестоцемента | |||

| Магнитогорск, 1966, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-21—Подача