Изобретение относится к строительству, а конкретно к составам для изготовления теплоизоляционных изделий.

Цель изобретения - сн1шение линейной усадки и коэффициента теплопроводности.

Теплоизоляционный материал изготавливают следующим способом.

Минеральное волокно предварительно перемешивают с водой, затем при нагревании,добавляют товарную фосфорную кислоту и перемешивают образовавшийся золь, содержащий нерастворившиеся волокна.

Температура нагревания смеси из воды и минерального волокна в момент добавления фосфорной кислоты составляет 30-80 0. К этой смеси

добавляют концентрированную орто- фосфорную кислоту и продолжают перемешивание 1-3 мин при 80-100°С до образования золя.

К подготовленной таким образом массе добавляют легкий заполнитель и отход производства асбестоцементных изделий. Время перемешивания для получения гомогенизированной массы из легких заполнителей, наполнителей, добавок и связки составляет 1-3 мин.

Формование гомогенизированной смеси производят уплотнением, прессованием или другим известным способом. Составы смесей формуют прессованием при усилии 0,5 кгс/см. Температура сырьевой смеси в процессе формования 20-30°С.Ввиду большой жизнеспособности связки смесь применяют с нормальсл

о го сл to

;о

ной температурой. Термообпайотку изделий проводят при 250+10 С с экспозицией 2,5-3 ч.

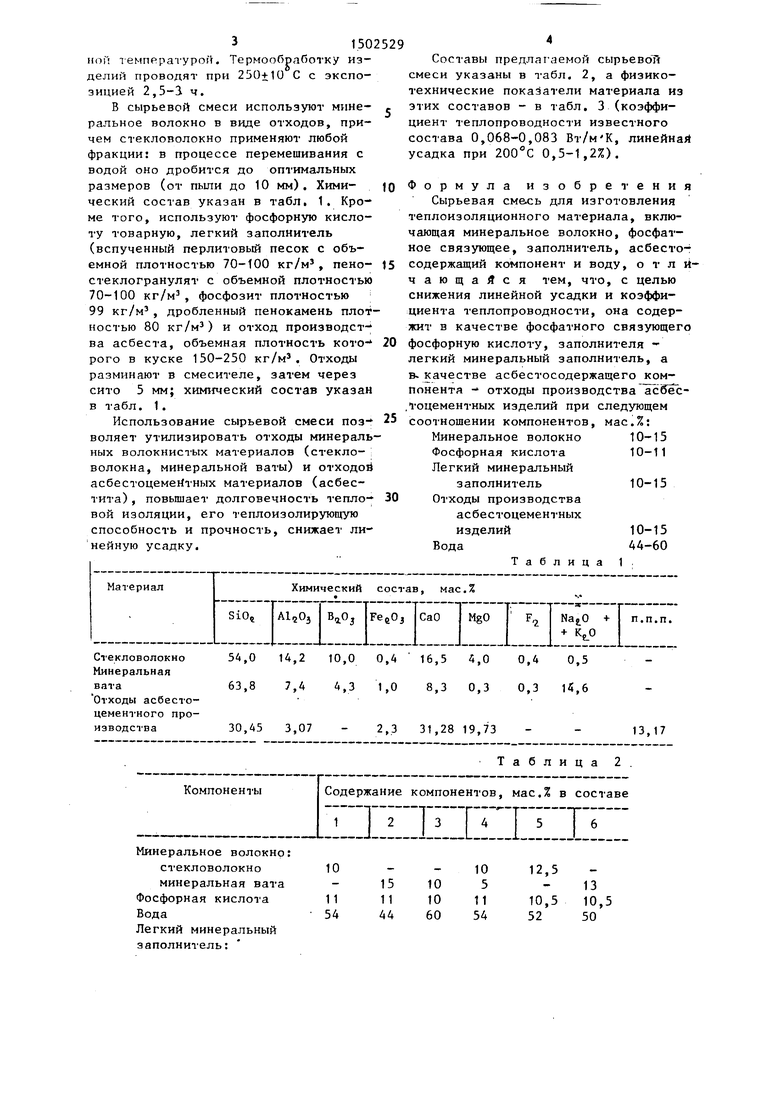

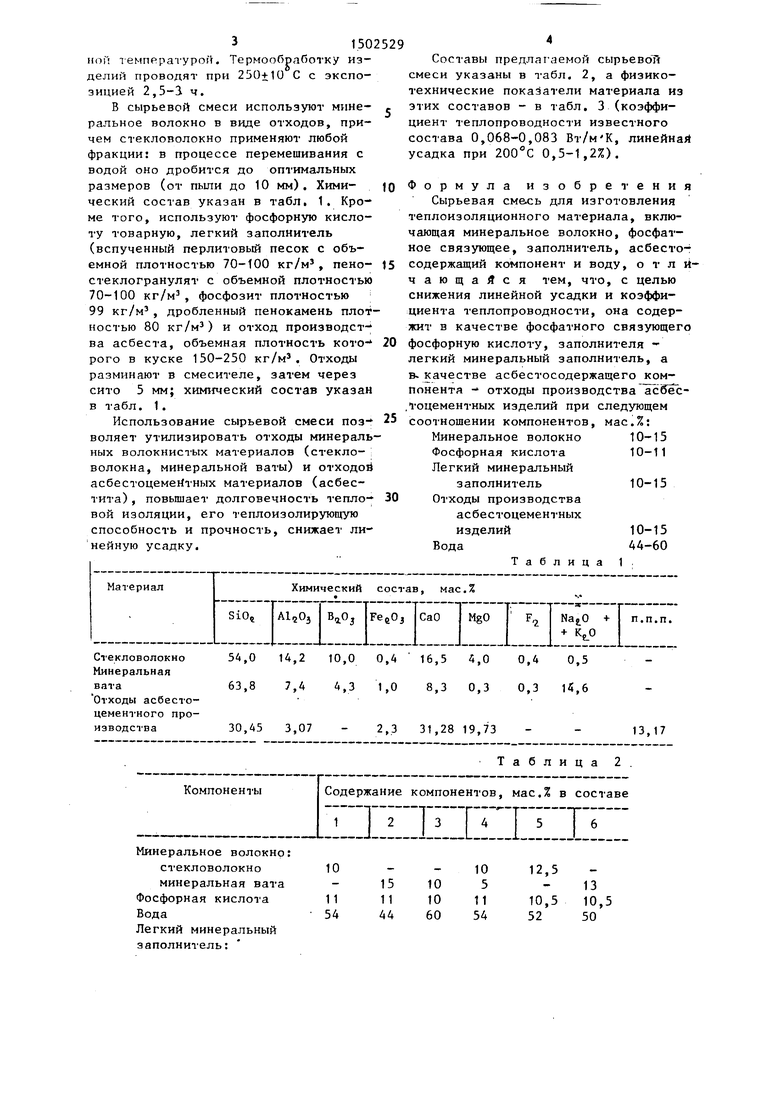

В сырьевой смеси используют мине- ральное волокно в виде отходов, причем стекловолокно применяют любой фракции: в процессе перемешивания с водой оно дробится до оптимальных размеров (от пыли до 10 мм). Хими- ческий состав указан в табл. 1. Кроме того, используют фосфорную кислоту товарную, легкий заполнитель (вспученный перлитовый песок с объемной плотностью 70-100 кг/м , пено- стеклогранулят с объемной плотностью 70-100 кг/м, фосфозит плотностью 99 кг/м , дробленный пенокамень плотностью 80 кг/м) и отход производст- ва асбеста, объемная плотность кото- рого в куске 150-250 кг/м . Отходы разминают в смесителе, затем через сито 5 мм; химический состав указан в табл. 1.

Использование сырьевой смеси поз- воляет утилизировать отходы минеральных волокнистых материалов (стекло- волокна, минеральной ваты) и отходой асбестоцемеНтных материалов (асбестита) , повышает долговечность тепло- вой изоляции, его теплоизолирующую способность и прочность, снижает ли- нейную усадку.

Составы предлагчэемой сырьевой смеси указаны в табл. 2, а физико- технические показатели материала из этих составов - в табл. 3 (коэффициент теплопроводности известного состава 0,068-0,083 Вт/м К, линейнай усадка при 200°С 0,5-1,2%).

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционного материала, включающая минеральное волокно, фосфатное связующее, заполнитель, асбесто- содержащий компонент и воду, о т л й- чающайся тем, что, с целью снижения линейной усадки и коэффициента теплопроводности, она содержит в качестве фосфатного связующего фосфорную кислоту, заполнителя - легкий минеральный заполнитель, а в- качестве асбестосодержащего компонента - отходы производства асбес- ,1 оцементных изделий при следующем соотношении компонентов, мас.%:

Минеральное волокно Фосфорная кислота Легкий минеральный

заполнитель Отходы производства

асбестоцементных

изделий

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807036A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| Сырьевая смесь для изготовления асбестоцементных теплоизоляционных изделий | 1990 |

|

SU1738778A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1983 |

|

SU1222664A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU893973A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1987 |

|

SU1557128A1 |

| СУХАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2017 |

|

RU2660154C1 |

| Сырьевая смесь для изготовления стеновых изделий | 1990 |

|

SU1759809A1 |

Изобретение относится к строительству, а конкретно к составам для изготовления теплоизоляционных изделий. С целью снижения линейной усадки и коэффициента теплопроводности, сырьевая смесь для изготовления теплоизоляционного материала содержит, мас.%: минеральное волокно 10-15, фосфорная кислота 10-11, легкий минеральный заполнитель 10-15, отходы производства асбестоцементных изделий 10-15, вода 44-60. Теплоизоляционный материал объемной плотностью 195-225 кг/м3 имеет предел прочности: при изгибе 0,550-0,750 МПа, при сжатии 0,75-1,32 МПа, коэффициент теплопроводности 0,049-0,052 Вт/м.К, термостойкость 10-11 циклов при 20-200°С, линейная усадка при нагревании до 1000°С 0,1%, температура применения 1000°С. 3 табл.

54,0 14,2 10,0 0,4 16,5 4,0 63,8 7,4 4,3 1,0 8,3 0,3

30,45 3,07

2,3 31,28 19,73

Минеральное волокно:

стекловолокно минеральная вата

Фосфорная кислота

Вода

Легкий минеральный

заполнитель:

0,4 0,5 0,3 14,6

2,3 31,28 19,73

13,17

Таблица 2

10 10 60

10

5

11

54

12,5

13

10,5 10,5 52 50

| Шихта для изготовления жаростойкого материала | 1979 |

|

SU990730A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU937432A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-05—Подача