Изобретение относится к промышленности строительных материалов, в частности, к производству экструзионных асбестоцементных изделий.

Известна композиция, увеличивающая сроки схватывания бетонных или растворных смесей на основе цемента следующего состава, мае.%:

Хлорид натрия9-25

Сульфат натрия25-45

Пластификатор10-55

Тиосул ьфат натри я10-25

Аминосодержащее соединение0,1-2,0

Проведенные в лаборатории ВНИИпро- ектасбестцемента испытания показали невозможность экструдирования вообще

асбестоцементной смеси в присутствии добавки, предложенной в авторском свидетельстве № 908765.

Наиболее близким по технической сущности к заявляемому изобретению является следующий состав сырьевой смеси, мас.%:

Асбест16

Цемент84

Полиэтиленоксид1.2 сверх 100%

Вода30 сверх 100%

Недостатком известного состава является потеря им способности экструдиро- ваться после хранения в течение нескольких часов (низкий срок жизнеспособности сырьевой смеси). В производственных условиях имеют место

Ч

N3 О

sQ О

вынужденные остановки технологической линии длительностью более 1 ч. В этих слу - ча ях разбирают формующее устройство и удаляют потерявшую формовочные свойства сырьевую смесь массой не менее 3 тонн (отходы), которая идет в отвалы.

После чистки и сборки оборудования перед началом изготовления через него предварительно пропускают сырьевую смесь массой около 3 тонн, которая не используется в последующем технологическом процессе и также идет в отвалы.

Целью изобретения является уменьшение отходов, улучшение экологической обстановки, повышение производительности и снижение трудоемкости производства за счет повышения срока жизнеспособности смеси.

Поставленная цель достигается тем, что экструзионная асбестоцементная смесь, включающая асбест, цемент, полиэтиленок- сид в качестве гидромодификатора и воду, содержит комплексный гидромодификатор- полиэтиленоксид и нитрилотриметилфос- фоновую кислоту (НТФК) при следующем соотношении компонентов (мас.%): Асбест12-14

Цемент62-67

Полиэтиленоксид0,6-0,7

НТФК0,02-0.2

Вода19-24

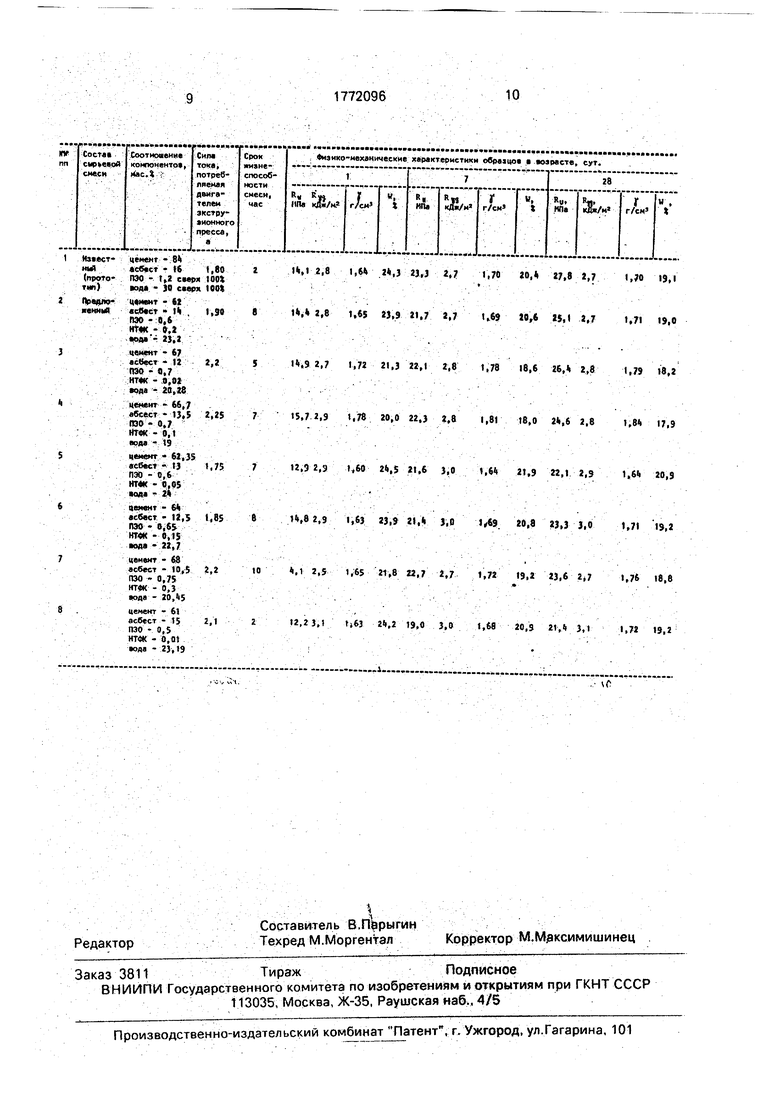

Найденный комплексный гидромодификатор - полиэтиленоксид и НТФК - обеспечивает экструзионной асбестоцементной смеси высокую жизнеспособность, и, как следствие, уменьшение отходов, идущих в отвалы, улучшение экологической обстановки, повышение производительности и уменьшение трудоемкости производства. Пример конкретного выполнения. Экспериментальная проверка экструзионной асбестоцементной смеси, включающей асбест, цемент, полиэтиленоксид в качестве гидромодификатора и воду, отличающейся тем. что, с целью уменьшения отходов, идущих в отвалы, улучшения экологической обстановки, повышения производительности и снижения трудоемкости производства за счет повышения срока ее жизнеспособности, смесь содержит комплексный гидромодификатор - полиэтиленоксид (ПЭО) и нитрило- тр иметилфосфоновую кислоту (НТФК) при следующем соотношении компонентов (мас.%).

Асбест12-14

Цемент62-67

ПЭО0,6-0,7

НТФК0,02-0.2

Вода19-24

проводилась в лаборатории пластификаторов и методов исследования НПО Асбестоцемент.

В качестве сырьевых компонентов использовались портландцемент М-400 Белгородского цементного завода (ГОСТ

10178-76), асбест хризотиловый Баженовского месторождения группы П-5-50 (ГОСТ

12871-68), ПЭО марки Бадимол производ0 ства НРБ (Отраслевая нормаль 0271481-85),

НТФК Новочебоксарского завода ПО Химпром (ТУ 6-09-5283-86).

Сырьевые смеси получали перемешиванием сухих асбеста и цемента в лаборатор- 5 ной мешалке с последующим добавлением раствора ПЭО и НТФК.

Масса сухой асбестоцементной смеси составляла 4000 г. Время перемешивания сухих компонентов 5 мин, с 0 раствором - 10 мин.

Из приготовленных смесей на лабораторном экструзионном прессе формовали образцы - балочки размером 13030/10 мм, которые через 1.7 и 28 сут твердения в воз- 5 душно-влажной среде подвергали физико- механическим испытаниям.

Определяли время жизнеспособности смеси как промежуток времени от момента ее приготовления до потери способности о смеси экструдироваться. В таблице представлены значения времени жизнеспособности смесей и физико-механических показателей изготовленных образцов: предела прочности при изгибе (Яи), ударной вяз- д кости (Руд), водопоглощения (W) и объемной массы (у). Морозостойкость определяли только на образцах 28-суточного твердения - все образцы выдержали 50 циклов попеременного замораживания и оттаивания без Q расслоения и других повреждений и снижения-прочности. В качестве показателя пластичности сырьевой смеси определяли силу тока, потребляемого двигателем экструзи- онного пресса при экструдировании в течее ние первого часа после приготовления сырьевой смеси.

Как видно из представленных в таблице результатов, существенное увеличение времени жизнеспособности смеси наблюдает- Q ся при содержании в смеси НТФК от 0.02 до 0,2% масс., при этом физико-механические показатели образцов в возрасте 7 и более суток заметно превышают требования ТУ 21-24-108-86; ТУ 21-24-89-81; ТУ 21-24-90-86 на различные виды асбестоцементных экс- трузионных изделий: по RH 16,0-18.0 МПа: по Яуд 2,0 кДж/м2; по у 1,55-1,60 г/см3 При повышенном (сверх 0,2 мас.%) содержании НТФК наблюдается резкое замедле5

ние набора прочности образцов в раннем (до 1 суток) возрасте, что в производственных условиях из-за недостаточной разбо- рочной прочности, оцениваемой для разных видов изделий в 7-10 МПа, приведет к разрушению изделий при снятии их с поддонов во время разборки после прохождения камеры предварительного твердения.

Как видно из таблицы, в предложенной экструзионной смеси срок жизнедеятельности увеличивается в 2,5-5 раз.

За пределом максимального граничного значения комплексного гидромодификатора наблюдается резкое падение прочности экструзионных образцов в 1-су- точном возрасте (пример № 7), что в производстве приводит к разрушению панелей при снятии их с поддона.

По данным лаборатории пластификато- pde и методов исследований, при одной разборке и чистке шприц-машины в отвалы идет 3 т сырьевой смеси и столько же идет на продавливание при пуске шприц-машины (итого б тонн), В год шприц-машина останавливается 150-190 раз. Отсюда масса отходов составляет 150 х 6 900 т, а при 190 х 6 1100 т., т.е. предложенный комплексный гидромодификатор позволяет

экономить в производственных условиях 900-1100 тонн дорогостоящего сырья и тем самым значительно снизить отвалы асбе- стоцементного производства. Исключение вышеописанных операций позволит также увеличить производительность технологической линии на 5-10%.

Формула изобретения

Экструзионная асбестоцементная смесь, включающая асбест, портландцемент, гидромодификатор - полиэтиленок- сид и воду, отличающаяся тем, что, с целью уменьшения отходов, улучшения экологической обстановки, повышения производительности и снижения трудоемкости производства за счет повышения срока жизнеспособности смеси, она дополнительно содержит нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас.%:

асбест12-14;

портландцемент62-67:

полиэтиленоксид0,6-0,7;

вода19-24;

нитрилотриметилфосфоновая кислота 0,02-0,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Состав для экструзионного формования строительных изделий | 1988 |

|

SU1638130A1 |

| Сырьевая смесь для изготовления асбестосиликатных экструзионных изделий | 1989 |

|

SU1645255A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1988 |

|

SU1618739A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1728169A1 |

| Способ приготовления массы для экструзионного формования строительных изделий | 1988 |

|

SU1708792A1 |

| Способ изготовления преимущественно асбестоцементных изделий | 1990 |

|

SU1719353A1 |

| Сырьевая смесь для изготовления легких бетонов | 1985 |

|

SU1337372A1 |

| СОСТАВ ДЛЯ УСТРОЙСТВА НИЖНЕГО СЛОЯ ОСНОВАНИЯ ДОРОЖНЫХ ОДЕЖД | 2011 |

|

RU2468139C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕМЕНТНОГО ВЯЖУЩЕГО | 1999 |

|

RU2165399C1 |

Использование: для производства экс- трузионных асбестоцементных изделий. Сущность изобретения: экструзионная асбестоцементная смесь содержит, мае. %: асбест 12-14; портландцемент 62-67; полиэтиленоксид 0,6-0,7; нитрилотриме- тилфосфоновую кислоту 0,02-0.2 и воду 19- 24. Характеристика асбестоцементной смеси: срок жизнеспособности 5-8 ч; физико-механические характеристики изделий в возрасте соответственно 1, 7 и 28 сут: объемная масса, г/см3: 1,60-1.78; 1,64-1.81; 1.64-1,84; прочность при изгибе, МПа: 12,9- 15.7; 21.4-22,3; 22,1-26,4; ударная вязкость, кДж/м2:2,7-2.9; 2,7-3,0; 2,7-3,0; водопогло- щение, %: 20.0-24.5; 18,0-21.9; 17,9-20,9; морозостойкость в возрасте 28 сут - 50 циклов. 1 табл. сл с

| Комплексная добавка к бетонной или растворной смесям на основе цемента | 1980 |

|

SU908765A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| м в год, утвержденный генеральным директором НИО Асбестоцемент от 17.03.1986 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1990-06-12—Подача