1342

Изобретение относится к литейному производству, а именно к изготовлению художестве нных отливок способом вакуумной формовки.

Цець изобретения - упрощение нологического процесса изготовления отливки и повышение производительности труда за счет того, что заполнение

опоки производят огнеупорным наполни- ю в иброколебаниями частотой 50 Гц при

телем со средним диаметром зерна, оп- ределяемьп-1 из соотношения

, , Зб(1-ШК

-

где G - поверхностное натяжение сплава, Н/м;

П - пористость огнеупорного на- пэлнителя;

амплитуде 0,75 мм в течение 20 с.

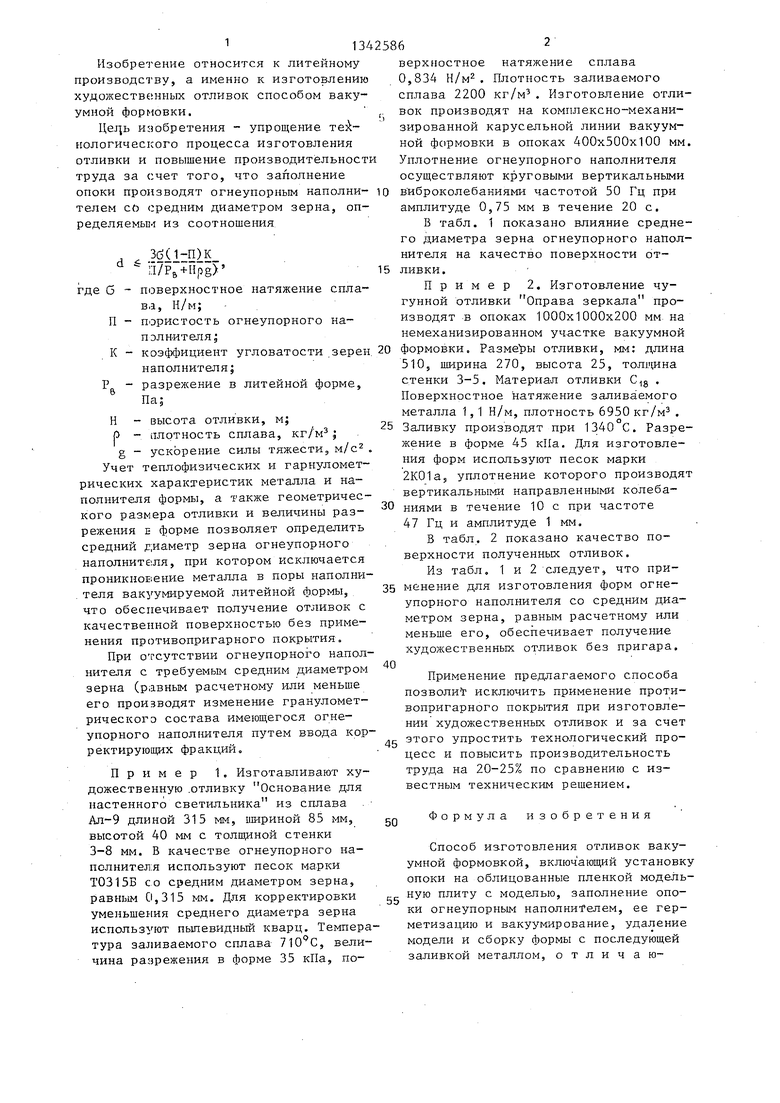

В табл. 1 показано влияние среднего диаметра зерна огнеупорного наполнителя на качество поверхности от- 15 ливки.

Пример 2. Изготовление чугунной отливки Оправа зеркала производят в опоках 1000x1000x200 мм на немеханизированном участке вакуумной

Р. Н

наполнителя;

разрежение в литейной форме.

Па;

К - коэф4)ициент угловатости зерен. 20 формовки, Разме ры отливки, мм: длина

510, ширина 270, высота 25, толщина стенки 3-5. Материал отливки . Поверхностное натяжение заливаемого металла 1,1 Н/м, плотность 6950 кг/м . 25 Заливку производят при 1340°С. Разрежение в форме 45 кИа. Для изготовления форм используют песок марки

- высота отливки, м; р - плотность сплава, кг/м j g - ускорение силы тяжести, м/с .

Учет теплофизических и гарнуломет- рических характеристик металла и наполнителя формы, а также геометрического размера отливки и величины разрежения Е форме позволяет определить средний диаметр зерна огнеупорного наполнителя, при котором исключается проникновение металла в поры наполнителя вакуумируемой литейной формы, что обеспечивает получение отливок с качественной поверхностью без применения прсэтивопригарного покрытия.

При отсутствии огнеупорного наполнителя с требуемым средним диаметром зерна (равным расчетному или меньше его производят изменение гранулометрического состава имеющегося огнеупорного наполнителя путем ввода кор- ректирую1цих фракций.

Пример 1. Изготавливают художественную .отливку Основание для настенного светильника из сплава . Ал-9 длиной 315 мм, шириной 85 мм, высотой 40 мм с толщиной стенки 3-8 мм. В качестве огнеупорного на- пслнител;я используют песок марки Т0315Б со средним диаметром зерна, равньм 0,315 мм. Для корректировки уменьшения среднего диаметра зерна используют пылевидный кварц. Температура заливаемого сплава 710 С, величина разрежения в форме 35 кПа, по2К01а5 уплотнение которого производят вертикальными направленными колеба30 ниями в течение 10 с при частоте 47 Гц и амплитуде 1 мм.

В табл. 2 показано качество поверхности полученных отливок.

Из табл, 1 и 2 следует, что при35 менение для изготовления форм огнеупорного наполнителя со средним диаметром зерна, равным расчетному или меньше его, обеспечивает получение художественных отливок без пригара.

40

Применение предлагаемого способа

позволит исключить применение противопригарного покрытия при изготовлении художественных отливок и за счет 4g этого упростить технологический процесс и повысить производительность труда на 20-25% по сравнению с известным техническим решением.

50

55

Формула изобретения

Способ изготовления отливок вакуумной формовкой, включ ающий установку опоки на облицованные пленкой модельную плиту с моделью, заполнение опоки огнеупорным наполнителем, ее герметизацию и вакуумирование, удаление модели и сборку формы с последующей заливкой металлом, отличаюверхностное натяжение сплава 0,834 Н/м. Плотность заливаемого сплава 2200 кг/м . Изготовление отливок производят на комплексно-механизированной карусельной линии вакуумной формовки в опоках 400x500x100 мм. Уплотнение огнеупорного наполнителя осуществляют круговыми вертикальными

амплитуде 0,75 мм в течение 20 с.

В табл. 1 показано влияние среднего диаметра зерна огнеупорного наполнителя на качество поверхности от- ливки.

Пример 2. Изготовление чугунной отливки Оправа зеркала производят в опоках 1000x1000x200 мм на немеханизированном участке вакуумной

2К01а5 уплотнение которого производят вертикальными направленными колебаниями в течение 10 с при частоте 47 Гц и амплитуде 1 мм.

В табл. 2 показано качество поверхности полученных отливок.

Из табл, 1 и 2 следует, что применение для изготовления форм огнеупорного наполнителя со средним диаметром зерна, равным расчетному или меньше его, обеспечивает получение художественных отливок без пригара.

Применение предлагаемого способа

позволит исключить применение противопригарного покрытия при изготовлении художественных отливок и за счет этого упростить технологический процесс и повысить производительность труда на 20-25% по сравнению с известным техническим решением.

Формула изобретения

Способ изготовления отливок вакуумной формовкой, включ ающий установку опоки на облицованные пленкой модельную плиту с моделью, заполнение опоки огнеупорным наполнителем, ее герметизацию и вакуумирование, удаление модели и сборку формы с последующей заливкой металлом, отличаю31342586

щ и и с я тем, что, с целью упрощения технологического процесса изготовления отливки и повьшения производительности труда, заполнение опоки производят огнеупорньм наполнителем со средним диаметром зерна, определяемым из соотношения

d ё

)К

П(РЙ+Н р

где d - средний диаметр зерна огнеупорного наполнителя, м;

2К01А

0,404

1,11

0,116 0,114

Редактор П. Гереши

Составитель В. Сазонов

Техред И.Попович Корректор А. Тяско

4549/8

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. .4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

G - поверхностное натяжение сплава, Н/м;

П - пористость огнеупорного налолнителя;

К - коэффициент угловатости зерен наполнителя;

Н - высота отливки, м;

р - плотность сплава, кг/м ;

g - ускорение силы тяжести,

м/с2 ;

Pg, - разрежение в литейной форме, Па.

Таблица 1

Таблица 2

Без пригара Без пригара

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугунных отливок вакуумной формовкой | 1986 |

|

SU1344498A1 |

| Способ получения стальных отливок вакуумной формовкой | 1985 |

|

SU1304973A1 |

| Способ вакуумной формовки | 1985 |

|

SU1289588A1 |

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Способ изготовления отливок | 1985 |

|

SU1329887A2 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

Изобретение относится к литейному производству, а именно к изго- ) товлению тонкостенных преимущественно художественных отливок способом вакуумной формовки. Целью изобретения является упрощение технологического процесса изготовления отливок и повышение производительности труда. Способ включает операции : установку опоки на модельную плиту с моделью, заполнение опоки огнеупорным наполнителем, ее герметизацию и вакуумирова- ние, удаление модели и сбоку формы с последующей заливкой металлом. За- ) полнение опоки производят огнеупорным наполнителем со средним диаметром звена, определяемым из соотношения, полученного экспериментально. Подбор фракций огнеупорного наполнителя позволяет исключить применение противопригарного покрытия и повысить производительность на 20-25%. 2 табл. с

Авторы

Даты

1987-10-07—Публикация

1986-05-29—Подача