(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1985 |

|

SU1329887A2 |

| Способ изготовления литейных форм | 1979 |

|

SU821032A1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ изготовления отливок | 1981 |

|

SU996092A1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

1

Изобретение относится к литейному производству, а именно к способам изготовления отливок, влючающим нанесение полимерных пленок на модели с последующим формообразованием.

Известны способы изготовления отливок, включающие нанесение полимерных пленок на модели 1.

Недостатком этих способов является необходимость изготовления модели с учетом усадки металла отливки и припусков для ее механической обработки, что приводит к увеличению времени на изготовление отливки и ее стоимости, особенно в условиях единичного и мелкосерийного производства.

Цель изобретения - уменьшение времени на изготовление .отливки и ее стоимости в условиях единичного и мелкосерийного производства.

Поставленная цель достигается тем, что в качестве модели используют деталь, для которой необходимо изготовить отливку, и на деталь последовательно наносят несколько полимерных пленок, при этом, перед нанесением: очередной полимерной пленки, кроме последней, предыдущую прокалывают в местах расположения каналов, соединяемых с источником вакуума, а после формовки по полученной модели в смеси, содержащей связующее вещество, все слои пленки удаляют, либо, в случае примененияГ вакуумной формовки, оставляют в форме последний слой пленки, контактирующий с формовочной смесью. Кроме того, между слоями герметичных полимерных пленок, одна из которых контактирует с деталью, а другая - с формовочной смесью, послойно,.

только на поверхности требующие припуски для механической обработки отливки и компенсации усадки металла, наносят жидкое быстросохнущее полимерное покрытие, например, раствор поливинилбутиралля в гидрализованном спирте.

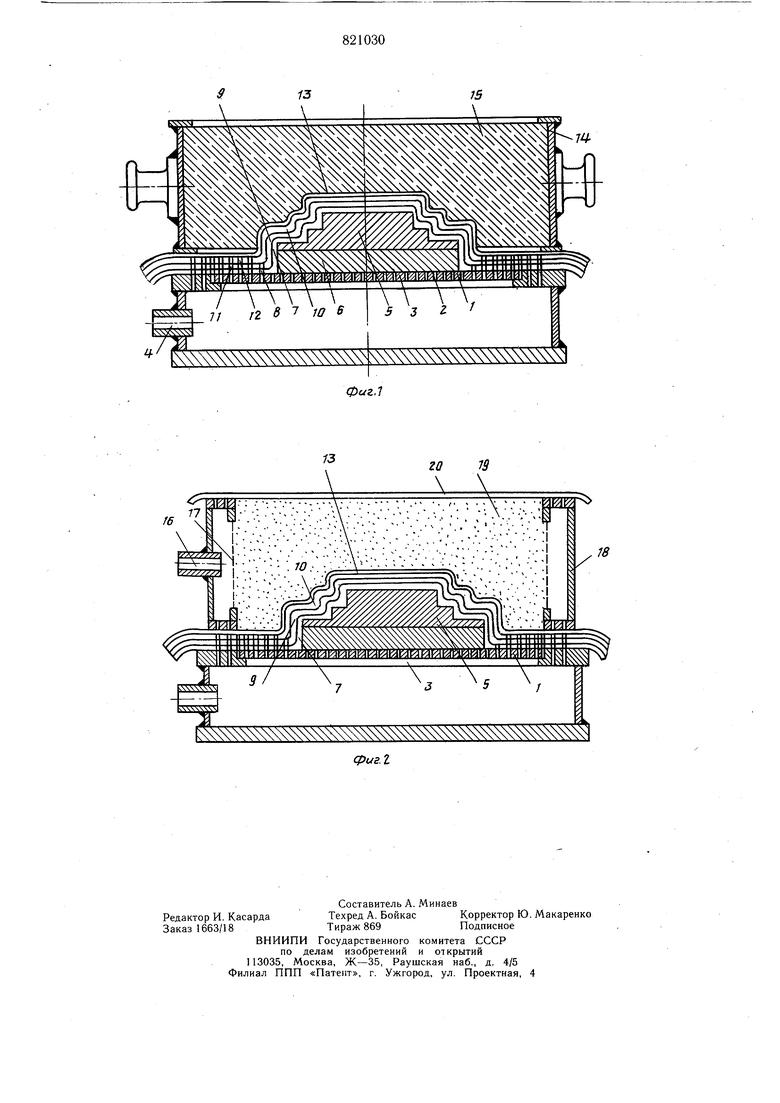

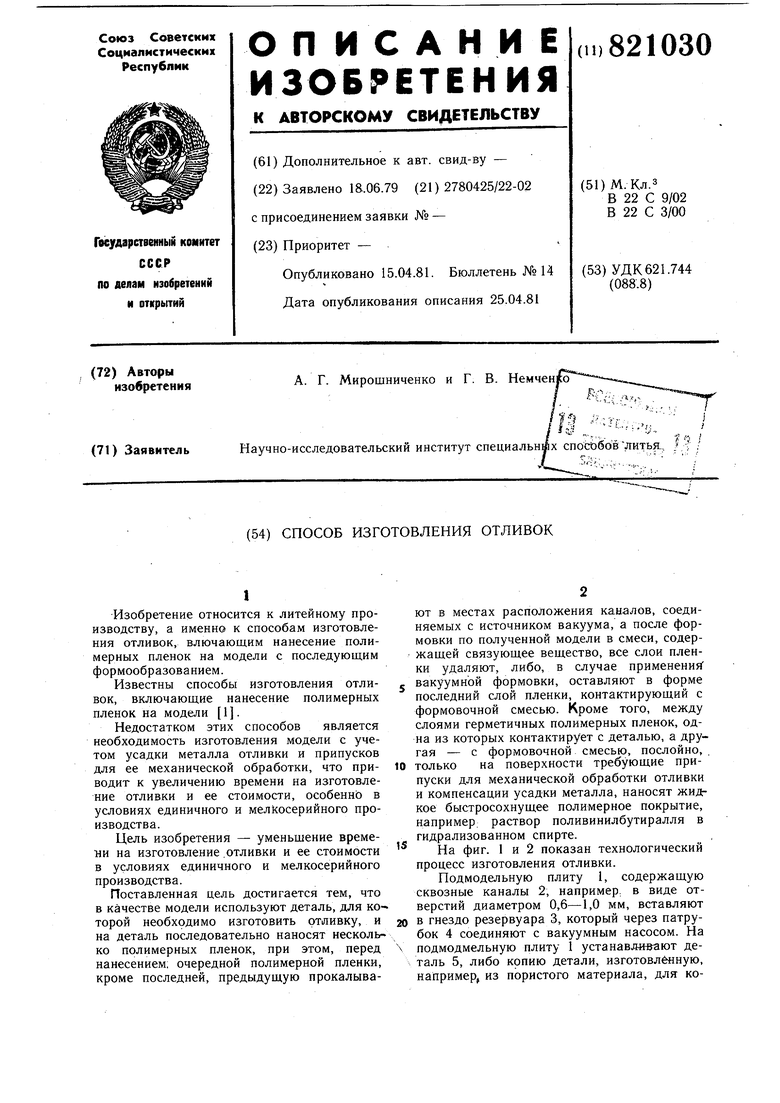

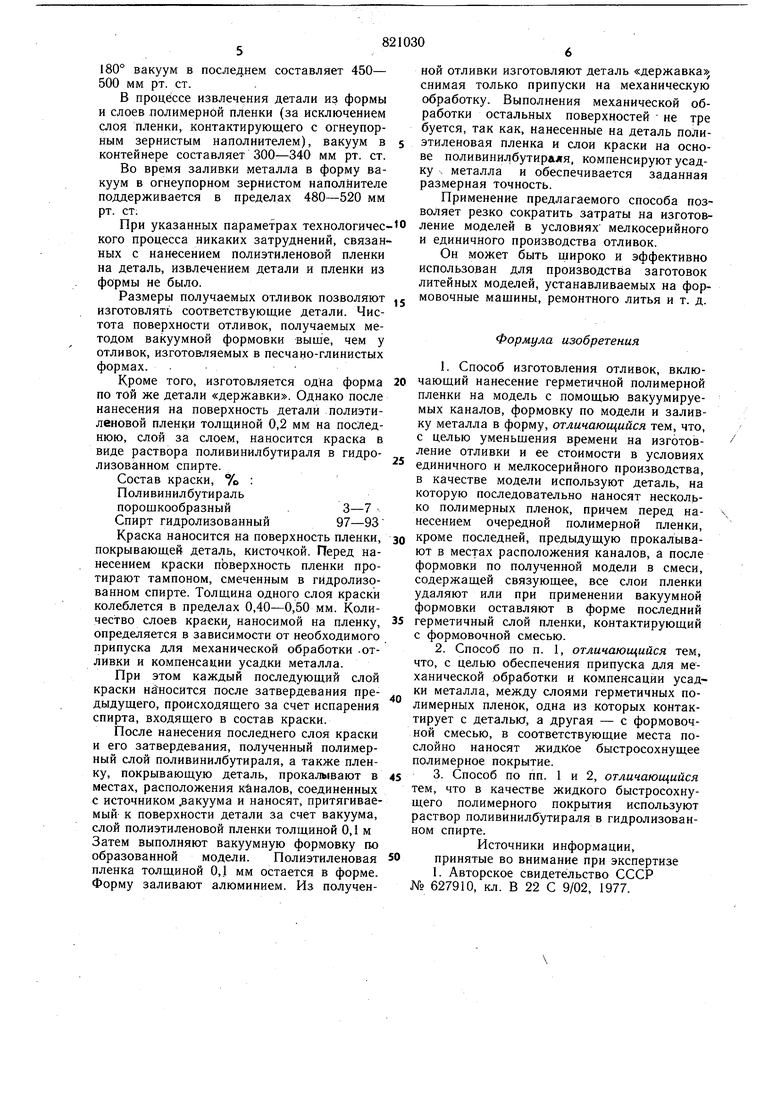

На фиг. 1 и 2 показан технологический процесс изготовления отливки.

Подмодельную плиту 1, содержащую сквозные каналы 2, например, в виде отверстий диаметром 0,6-1,0 мм, вставляют

в гнездо резервуара 3, который через патрубок 4 соединяют с вакуумным насосом. На

подмодмельную плиту 1 устанавливают деталь 5, либо копию детали, изготовленную, например, из пористого материала, для которой необходимо получить отливку. Между деталью 5 и подмодельной плитой 1 устаналивают прокладку 6, толщина которой компенсирует усадку металла отливки по вертикали и припусе на ее механическую обработку по горизонтально расположенным поверхностям. На подмодельную плиту 1 и деталь 5 наносят первый слой полимерной пленки 7, предварительно подогретой до температур пластической деформации, который прокалывают, выполняя каналы 8, например отверстия диаметром 0,6-1,0 мм, в местах расположения каналов 2, соединяемых с источником вакуума. Затем последовательно наносят необходимое количество слоев пленки, например 9 и 10, выполняя в них каналы 11 и 12 и последний слой пленки 13, в котором каналы не выполняются. Требуемое количество слоев полимерной пленки, наносимой на деталь, определяется толщиной пленки, максимальной величиной требуемого припуска на механическую обработку отливки и усадкой металла. С целью сокращения количества слоев, наносимой на деталь полимерной пленки, рекомендуется толщину последней выбирать в пределах 0,2-0,3 мм. Возможно применение листового полимерного материала большей толщины. В случае, когда форму изготавливают методом вакуумной формов .„,. .... ки, толщину последнего слоя полимерной плёнки, например полиэтиленовой, выбирают равной 0,05-0,12 мм, что обеспечивает получение отливки без газовых раковин. Если образуются складки пленки при нанесении ее на деталь, последние срезаются под корень, что облегчает нанесение последующего слоя пленки и улучшает качество поверхности, получаемой по предлагаемому способу отливки. По детали получают модель и выполняют формовку известным способом. На подмодельную плиту 1 устанавливают опоку 14, заполняют ее формовочной смесью 15, например уплотняемой песчаноглинистой, твердеющей при продувке углекислым газом жидкостекольной и др. Готовая форма снимается с подмодельной плиты (из формы извлекаются все слои пленки) И заливается металлом. Формовка по полученной модели может производиться многократно. Целесообразно изготавливать отливки, используя принцип вакуумной формовки (фиг. 2). Для этого на подйодельную плиту 1 с нанесенными на деталь 5 пленками, .например 7, 9, 10, 13 устанавливается вакуумируемый через патрубок 16 и фильтр 17, контейнер 18, заполняемый зернистым огнеупорным наполнителем 19, например кварцевым песком, уплотняемым вибрацией. Контейнер 18 герметизируется по контрлаэкраном 20, ду воздухонепроницаемым например пленкой. Затем контейнер 18 подключается к источнику вакуума, а резервуар 3 отключается от источника вакуума и соединяется с атмосферой. Контейнер 18 снимается с подмодельной плиты 1, кантуется на 180°, из него извлекается деталь 5, слои пленки, например 7, 9, 10, а слой пленки 13, контактирующий с зернистым огнеупорным наполнителем 19 (формовочной смесью) остается в форме. При этом слой полимерной пленки 13 после нанесения на деталь может окрашиваться противопригарной краской. В итоге получают ,форму, изготовленную методом вакуумной формовки, которую заливают металлом. Для отливок, требующих больщой величины припусков на отдельных поверхностях, а также среднего литья, когда для компенсации усадки необходимо наносить деталь большое количество слоев пленки, целесообразно вместо полимерных пленок, исключая слой пленки, контактирующий с деталью и формовочной смесью, послойно наносить жидкое быстросохнущее полимерное покрытие, например раствор поливинилбутираля в гидролизованном спирте. При этом, накапливая на конкретной поверхности определенное количество слоев такого покрытия, детали можно придать практичес™ любую форму. Прокладка 6, в этом случае не применяется. В итоге получают модель заданной формы с необходимыми размерами, по которой единоразово или многократно изготавливают форму для отливки. Пример. По предлагаемому способу изготовляют для детали «державка тракторного плуга соответствующие отливки из чугуна и алюминия с использованием лабораторной установки вакуумной формовки литейного цеха опытного завода НИИСЛ. Габариты отливки 200 X 200 X 100мм. На деталь наносят 7 слоев полиэтиленовой пленки толщиной 0,2 мм и один последний слой толщиной 0,1 мм. Отверстия в пленке прокалывают иглой диаметром 0,6 мм. Изготовляют и заливают 4 формы. Две - из песчано-глинистой смеси и две - из смеси сухого кварцевого и циркового песка с использованием метода вакуумной формовки. Поверхность слоя пленки . толщиной 0,1 мм, контактирующей с огнеупорным зернистым наполнителем (смесь кварцевого и цирконового песка), окрашивают противопригарной краской на основе графита). Вел-ичина вакуума в момент нанесения слоев полимерной пленки на модель в пространстве под подмодельной плитой поддерживается за счет управления клапаном рессивера в пределах 350-400 мм рт. ст. Во время съема вакуумного контейнера с подмодельной плиты и его кантовки на

180° вакуум в последнем составляет 450- 500 мм рт. ст.

В процессе извлечения детали из формы и слоев .полимерной пленки (за исключением слоя пленки, контактирующего с огнеупорным зернистым наполнителем), вакуум в контейнере составляет мм рт. ст.

Во время заливки металла в форму вакуум в огнеупорном зернистом наполнителе поддерживается в пределах 480-520 мм рт. ст.

При указанных параметрах технологического процесса никаких затруднений, связанных с нанесением полиэтиленовой пленки на деталь, извлечением детали и пленки из формы не было.

Размеры получаемых отливок позволяют изготовлять соответствующие детали. Чистота поверхности отливок, получаемых методом вакуумной формовки выше, чем у отливок, изготовляемых в песчано-глинистых формах.

Кроме того, изготовляется одна форма по той же детали «державки. Однако после нанесения на поверхность детали полиэтиленовой пленки толщиной 0,2 мм на последнюю, слой за слоем, наносится краска а виде раствора поливинилбутираля в гидролизованном спирте.

Состав краски, % :

Поливинилбутираль

порошкообразный3-7 Спирт гидролизованный97-93

Краска наносится на поверхность пленки, покрывающей деталь, кисточкой. Перед нанесением краски поверхность пленки протирают тампоном, смеченным в гидролизованном спирте. Толщина одного слоя краски колеблется в пределах 0,40-0,50 мм. Количество слоев краски наносимой на пленку, определяется в зависимости от необходимого припуска для механической обработки .отливки и компенсации усадки металла.

При этом каждый последующий слой краски нй носится после затвердевания предыдущего, происходящего за счет испарения спирта, входящего в состав краски.

После нанесения последнего слоя краски и его затвердевания, полученный полимерный слой поливинилбутираля, а также пленку, покрывающую деталь, прокалывают в местах, расположения каналов, соединенных с источником вакуума и наносят, притягиваемый к поверхности детали за счет вакуума, слой полиэтиленовой пленки толщиной 0,1 м Затем выполняют вакуумную формовку по образованной модели. Полиэтиленовая пленка толщиной 0,1 мм остается в форме. Форму заливают алюминием. Из полученной отливки изготовляют деталь «державка снимая только припуски на механическую обработку. Выполнения механической обработки остальных поверхностей не тре буется, так как, нанесенные на деталь полиэтиленовая пленка и слои краски на основе поливинилбутираля, компенсируют усадку ч металла и обеспечивается заданная размерная точность.

Применение предлагаемого способа позволяет резко сократить затраты на изготовление моделей в условиях мелкосерийного и единичного производства отливок.

Он может быть щироко и эффективно использован для производства заготовок литейных моделей, устанавливаемых на формовочные машины, ремонтного литья и т. д.

Формула изобретения

с целью уменьщения времени на изготовление отливки и ее стоимости в условиях единичного и мелкосерийного производства, в качестве модели используют деталь, на которую последовательно наносят несколько полимерных пленок, причем перед нанесением очередной полимерной пленки, кроме последней, предыдущую прокалывают в местах расположения каналов, а после формовки по полученной модели в смеси, содержащей связующее, все слои пленки удаляют или при применении вакуумной формовки оставляют в форме последний герметичный слой пленки, контактирующий с формовочной смесью.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 627910, кл. В 22 С 9/02, 1977.

(Vч

/3

М

га 13

,

8

X

фиг.1

Авторы

Даты

1981-04-15—Публикация

1979-06-18—Подача