Изобретение относится к порошковой металлургии, в частности к спосбам получения спеченных изделий.

Целью изобретения является повышение характеристик разрушения.

Способ осуществляют следующим образом.

Шихту изготавливают смешиванием порошков железа, графита, легирующи добавок и бикарбоната натрия.

Введение бикарбоната натрия 25-4 от содержания графита обеспечивает получение повышенного комплекса характеристик разрушения, так как в указанных пределах обеспечивает наиболее эффективное образование атомарного углерода и восстановление имеющихся,оксидов вследствие распад бикарбоната натрия при невысоких тепературах и образование восстанавливающего газа СО. В результате происходит восстановление оксидов железа и легирзтощих элементов, и соответственно диффузия углерода, в железо, более полное растворение графита и образование однородной структуры, что повьш1ает характеристики разрушения .

Введение в шихту бикарбоната натрия менее 25% от содержания графита вызывает неполное превращение графит в атмосферный углерод.

Добавка бикарбоната натрия более 45% от содержания графита приводит к поньш1ению количества выделений оксидов натрия, которые охрупчивают матричный материал.

Из приготовленной шихты прессуют заготовки, которые затем подвергают спеканию. Вьщержка при спекании при 160-200 С необходима для полного разложения бикарбоната натрия.

Вьщержка при температуре ниже 160 С нецелесообразна, так как не происходит распада бикарбоната натрия, а более приводит к интен- совному разложению бикарбоната и дополнительному окислению железной основы и легирзтощих элементов, что снижает,характеристики разрушения.

В отдельных случаях для приготовления тяжелонагруженных деталей спеченные заготовки подвергают повторному прессованию и спеканию, а для получения изделий сложной формы обработке давлением.

Для получения высокого уровня характеристик разрушения изделия под

0

0

F 5

5

5

0

0

-50° С

вергают термообработке - закалке и отпуску, причем, закалку проводят с темперутуры, определяемой по формуле

t t - (30 - 50)°С,

X

гдеt - температура закалки материала без добавок натрия.

Уменьшение температуры закалки в пределах указанных интервалов обусловлено снижением критической точки А(-, в сплавах, содержащих бикарбонат натрия.

Температура закалки менее t приводит к неполному оС - превращению, т.е. неполной закалке и ухудшению свойств.

Температура закалки более t -30 С может привести к росту зерна, что также ух.удшает свойства материала и требует повьшгения затрат электроэнергии.

Проведение закалки внутри указанных пределов обеспечивает повьш1ение характеристик разрушения порошковых сталей.

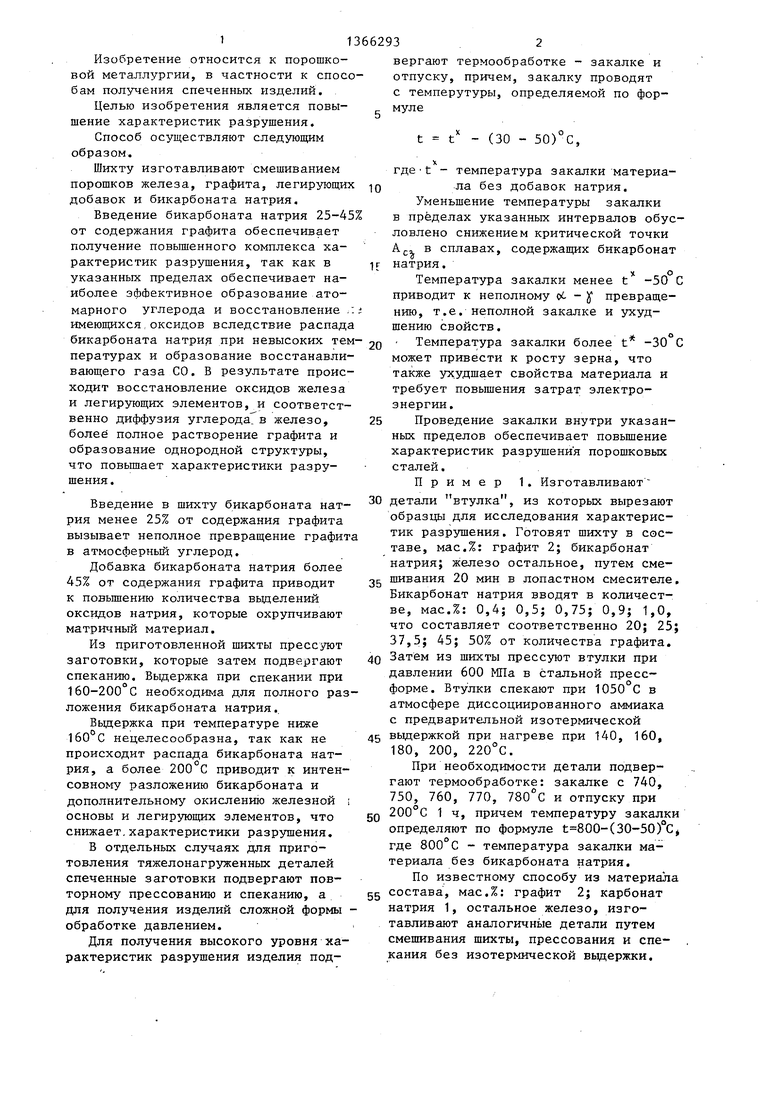

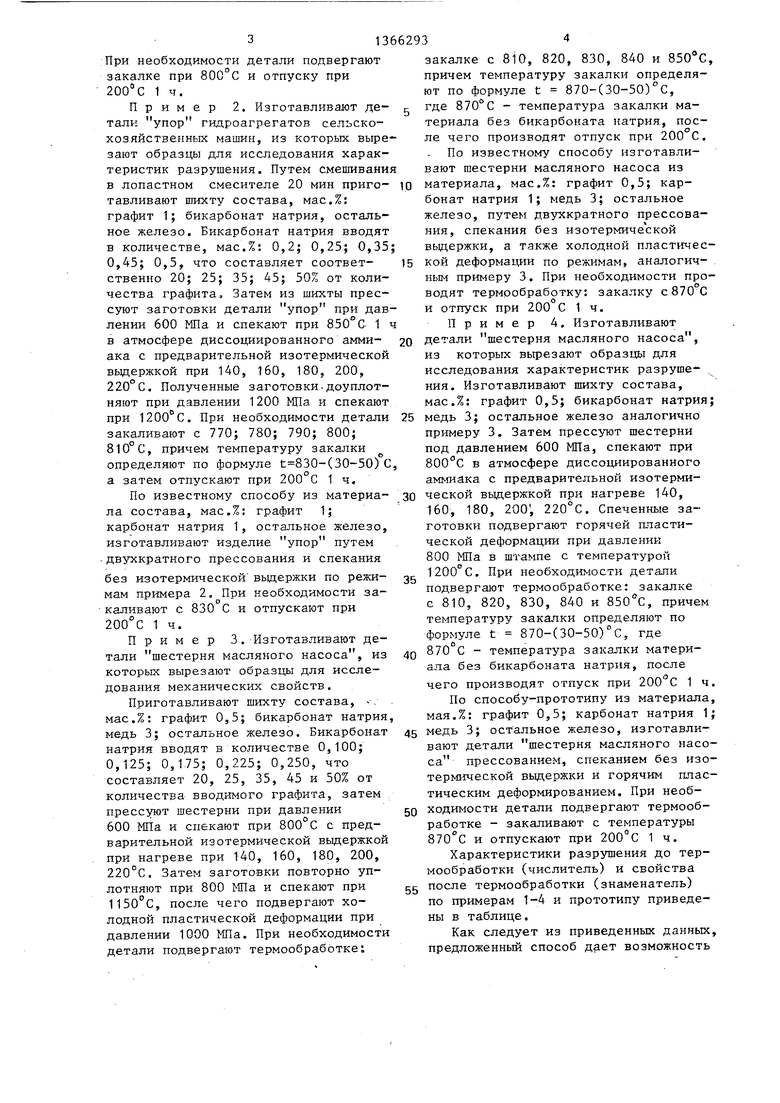

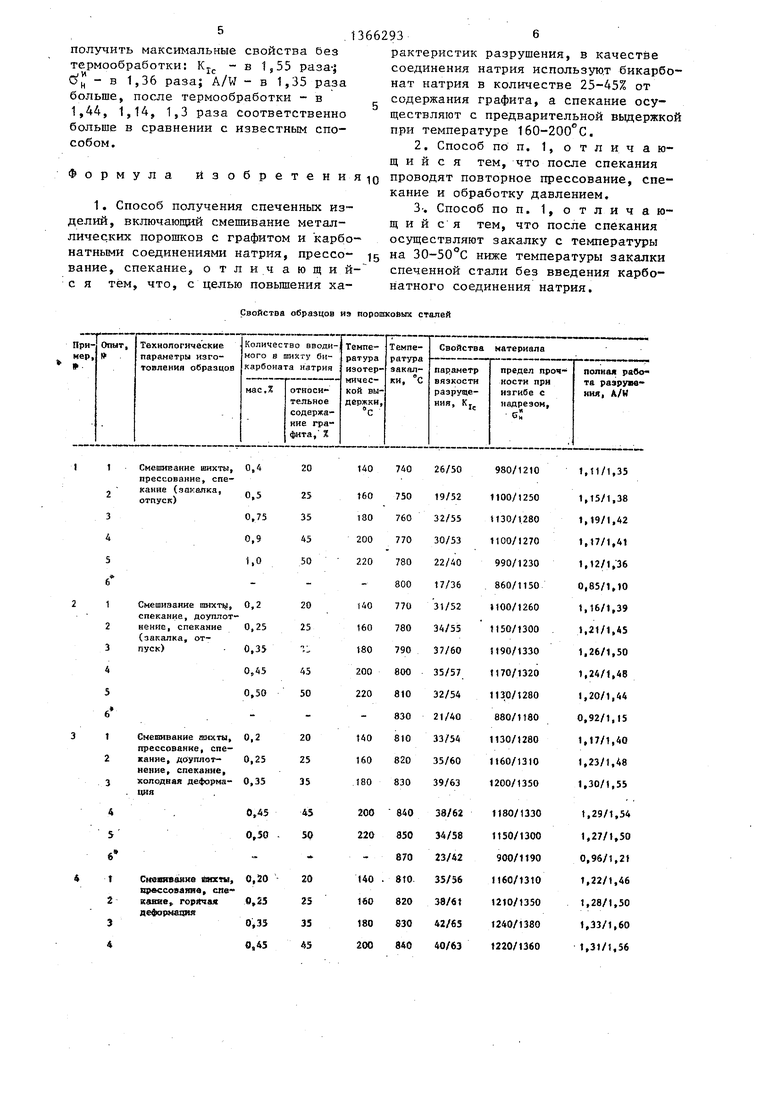

Пример 1. Изготавливают

детали втулка, из которых вырезают образцы для исследования характеристик разрзтпения. Готовят шихту в составе, мас.%: графит 2; бикарбонат натрия; железо остальное, путем смешивания 20 мин в лопастном смесителе. Бикарбонат натрия вводят в количестве, мас.%: 0,4; 0,5; 0,75; 0,9; 1,0, что составляет соответственно 20; 25; 37,5; 45; 50% от количества графита. Затем из шихты прессуют втулки при давлении 600 МПа в стальной пресс- форме. Втулки спекают при 1050 С в атмосфере диссоциированного аммиака с предварительной изотермической 5 вьщержкой при нагреве при 140, 160, 180, 200, 220°С.

При необходимости детали подвергают термообработке: закалке с 740, 750, 760, 770, 780 с и отпуску при 200°С 1 ч, причем температуру закалки определяют по формуле (30-50) С где 800°С - температура закалки материала без бикарбоната натрия.

По известному способу из материала состава, мас.%: графит 2; карбонат натрия 1, остальное железо, изготавливают аналогичные детали путем смешивания шихты, прессования и спекания без изотермической вьщержки.

При необходимости детали подвергают закалке при 800°С и отпуску при 200°С 1 ч.

Пример 2. Изготавливают де- тали упор гидроагрегатов сельскохозяйственных машин, из которых выре зают образцы для исследования характеристик разрушения. Путем смешивани в лопастном смесителе 20 мин приго- тавливают шихту состава, мас,%: графит 1; бикарбонат натрия, остальное железо. Бикарбонат натрия вводят в количестве, мас.%: 0,2; 0,25; 0,35 0,45; 0,5, что составляет соответ- ственно 20; 25; 35; 45; 50% от количества графита. Затем из шихты прессуют заготовки детали упор при давлении 600 МПа и спекают при 850°С 1 в атмосфере диccolr иpoвaннoгo амми- ака с предварительной изотермической вьздержкой при 140, 160, 180, 200, 220°С. Полученные заготовки-доуплот- няют при давлении 1200 МПа и спекают при 1200°С. При необходимости детали закаливают с 770; 780; 790; 800; 810°С, причем температуру закалки определяют по формуле (30-50) С а затем отпускают при 200°С 1 ч.

По известному способу из материа- ла состава, мас.%; графит 1; карбонат натрия 1, остальное железо, изготавливают изделие упор путем -двухкратного прессования и спекания

без изотермической выдержки по режи- мам примера 2, При необходимости закаливают с 830 С и отпускают при 200°С 1 ч.

Пример 3. Изготавливают детали шестерня масляного насоса, из которых вырезают образцы для исследования механических свойств.

Приготавливают шихту состава, --. мас.%: графит 0,5; бикарбонат натрия медь 3; остальное железо. Бикарбонат натрия вводят в количестве 0,100; 0,125; 0,175; 0,225; 0,250, что составляет 20, 25, 35, 45 и 50% от количества вводимого графита, затем прессуют шестерни при давлении 600 МПа и спекают при 800°С с предварительной изотермической вьщержкой при нагреве при 140, 160, 180, 200, 220°С. Затем заготовки повторно уплотняют при 800 МПа и спекают при 1150 С, после чего подвергают холодной пластической деформации при давлении 1000 МПа. При необходимости детали подвергают термообработке;

закалке с 810, 820, 830, 840 и 850°С причем температуру закалки определяют по формуле t 870-СЗО-50) С, где 870°С - температура закалки материала без бикарбоната натрия, после чего производят отпуск при 200°С.

По известному способу изготавливают шестерни масляного насоса из материала, мас.%: графит 0,5; карбонат натрия 1; медь 3; остальное железо, путем двухкратного прессования, спекания без изотермической вьщержки, а также холодной пластической деформации по режимам, аналогичным примеру 3. При необходимости проводят термообработку: закалку с870°С и отпуск при 200 С 1 ч.

Пример 4. Изготавливают детали шестерня масляного насоса, из которых вьфезают образць для исследования характеристик разруше- ния. Изготавливают шихту состава, мас.%: графит 0,5; бикарбонат натрия медь 3; остальное железо аналогично примеру 3. Затем прессуют шестерни под давлением 600 МПа, спекают при в атмосфере диссоциированного аммиака с предварительной изотермической вьщержкой при нагреве 140, 160, 180, 200; 220°С. Спеченные заготовки подвергают горячей пластической деформации при давлении 800 Жа в штампе с температурой 1200°С. При необходимости детали подвергают термообработке: закалке с 810, 820, 830, 840 и 850 с, причем температуру закалки определяют по формуле t 870-(30-50)°С., где 870 С - температура закалки материала без бикарбоната натрия, после чего производят отпуск при 1 ч

По способу-прототипу из материала, мая.%: графит 0,5; карбонат натрия 1; медь 3; остальное железо, изготавливают детали шестерня масляного насоса прессованием, спеканием без изотермической вьщержки и горячим пластическим деформированием. При необходимости детали подвергают термообработке - закаливают с температуры 870 с и отпускают при 200°С 1 ч.

Характеристики разрушения до термообработки (числитель) и свойства после термообработки (знаменатель) по примерам 1-4 и прототипу приведены в таблице.

Как следует из приведенных данных, предложенный способ дает возможность

получить максимальные свойства без термообработки: Kj. - в 1,55 раза-| (Оц - в 1,36 раза; A/W - в 1,35 раза больше, после термообработки - в 1,44, 1,14, 1,3 раза соответственно больше в сравнении с известным способом.

рактеристик разрушения, в качестве соединения натрия использую.т бикарбонат натрия в количестве 25-45% от содержания графита, а спекание осуществляют с предварительной выдержкой при температуре 160-200°С.

2. Способ по п. 1, отличаю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных железографитовых изделий | 1987 |

|

SU1496924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ СПЕЧЕННАЯ СТАЛЬ | 2010 |

|

RU2533988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1993 |

|

RU2051197C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

| Способ получения изделий из порошковых низколегированных сталей | 1987 |

|

SU1421455A1 |

| ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, ПОРОШКОВАЯ СМЕСЬ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩАЯ ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ И СПЕЧЕННЫХ ДЕТАЛЕЙ ИЗ ПОРОШКОВОЙ СМЕСИ НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2699882C2 |

| Износостойкий спеченный материал на основе железа | 1989 |

|

SU1749302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МЕТАЛЛИЧЕСКОГО КАРКАСА | 2008 |

|

RU2400551C2 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения спеченных сталей. Целью изобретения является повьш1ение характеристик разрушения. Приготавливают шихту с соединением натрия, прессуют, спекают, а соединение натрия вводят в шихту в виде бикарбоната в количестве 25-45% содержания графита в шихте, при этом спекание проводят с предварительной изотермической вьщержкой при температуре 160- 200°С. В случае необходимости после спекания проводят повторные прессование и спекание, а также обработку давлением и закалку с темперутуры .t t - .(30-50) °С, где t - температура закалки для материала, не легированного натрием. 2 з.п. ф-лы, 1 табл. Ш (/;

щийся тем, что после спекания

Формула изобретения то проводят повторное прессование, спекание и обработку давлением.

Свойства образцов из порошхобых сталей

Прототип (вместо бякарбовата аатряя вводятся 1Z карВовагд яАтряя),

1366293

8 Продолжение таблицы

| Анциферов В.Н., Черепанова Т.Г | |||

| Структура спеченных сталей | |||

| М.: Металлургия, 1981, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Цилиндрическая щетка для очистки поверхности | 1987 |

|

SU1496764A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-01-15—Публикация

1986-07-02—Подача