4 Фь

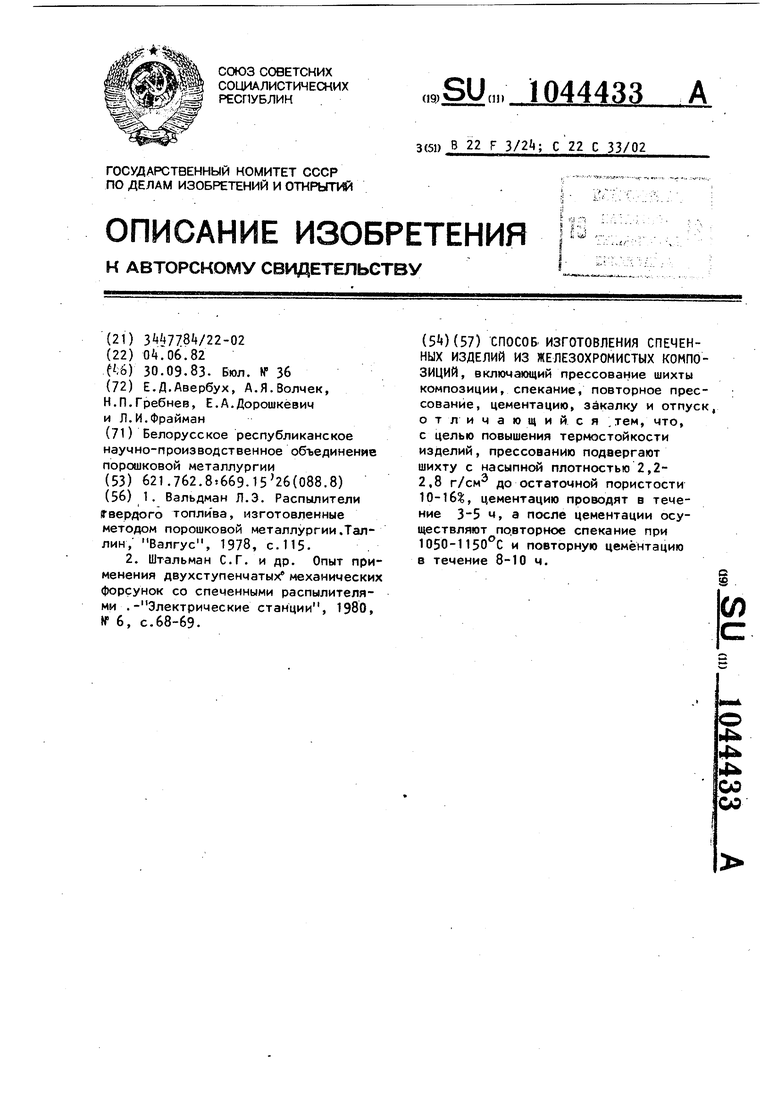

оо со Изобретение относится к порош ковой металлургии, в частности, к способам изготовления спеченных изделий из железохромистых композиций, используемых для получения распылителей мазута мазутных форсунок, работающих в условиях гидроабразивного износа и термоциклирования. Известен способ изготовления спеченных изделий для распылителей из твердых сплавов., заключающийся в при готовлении шихты, ее прессовании и спекании ij . Недостатками известного способа являются трудность изготовления изза использования сложного оборудования и дефицитных, а так же невысокая термостойкость получаемых изделий. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ изготовления спеченных изделий из железохромистых композиций, заключающийся в прессовании шихты композиции, спекании, повторном прессовании,цементации, закалке и отпуске 2. Недостатком этого способа является низкая термостойкость получаемых |изделий, который связан с тем, что в процессе цементации образуется значительный градиент концентрации угле рода, а при, последующей закалке структурная неоднородность по сечени детали, которая вызывает появление термонапряжений, приводящих к термоусталостному разрушению. Термостойкость спеченных изделий из )(елезохромистых композиций, изготовленных известным способом при тер моциклировании нагрев -охлаждение в воде до 20 С, составляет 90 циклов. Относительная износостойкость изделий в сравнении с эталоном сталь 5 составляет 5,12. Цель изобретения - повышение терм стойкости изделий. Для достижения поставленной цели в способе изготовления спеченных изделий из железохромистых композиций, включающем прессование шихты композиции, спекание,повторное прессование, цементацию, закалку и отпуск, прессованию подвергают шихту с насып ной плотностью 2,2-2,8 г/см до оста точной пористости 10-161, цементацию проводят в течение ч, а после цементации осуществляют повторное спекание при 1050-1150 0 и повторную цементацию в течение 8-10 ч. 33 2 Насыпная плотность 2,2-2,8 г/см требуется для получения необходимой остаточной пористости 10-16% и-пласт тичности заготовок. Применение шихты с насыпной плотностью менее 2,2 г/см неприемлемо из-за технологических свойств; низкая уплотняемость hopouiK при прессовании не обеспечивает получение минимальной необходимой пористости прессовок , (16) ; плохая текучесть порошка не позволяет применять его для прессования на прессах-автоматах; усадка при спекании такого порошка приводит к искажению фор- мы прессовок и короблению,что затруд- няет автоматизацию процессов доуплотнения заготовок. Интенсивное образование закрытых пор препятствует удалению газов из пор. При последующем доуплотнении имеющиеся газовые пузыри приводят к появлению локальных трещин, что в свою очередь снижает термоусталостную прочность. Шихта с насыпной плотностью более 2,8 г/см плохо формуется, прессовки имегат шероховатую поверхность, происходит осыпание кромок, низкие механические свойства и позволяют осуществлять транспортировку на операцию спекания. После спекания такие прессовки имеют низкую пластичность, что препятствует их доуплотнению. Прессование заготовок с пористостью более 16 не обеспечивает достаточной технологической пластичности материала, что приводит к резкому снижению механических свойств а также не обеспечивает при доуплот нении заготовок получение требуемой остаточной пористости из-за появления расслоений на поверхности изделий. При прессовании заготовок с остаточной пористостью менее 10 материал не имеет необходимого количества открытых пор, в результате чего в заготовках при спекании образуются газовые пузыри, приводящие к появлению локальных трещин в местах со сложной конфигурацией отдельных элементов изделий при последующем доуплотнении и к снижению термостойкости при эксплуатации. Последующее спекание спрессованных заготовок обеспечивает получение металлического контакта между порршковыми частицами, тем самым формируя в основном комплекс прочностных и

пластических свойств порсниковой детали.

Операция повторного прессования позволяет получить требуемую oicTaточную пористость 3-9%, обуславливаю 1дую высокую гидроабразивную износостойкость в процессе эксплуатации.

Первая цементация в течение ч необходима для получения в поверхностных блоях концентрации углерода на поверхности 1,2-1,6%. Выдержка в течение менее 3 ч не приводит к на сыщению углеродом поверхности до 1,2%, что не обеспечивает диффузион ного проникновения углерода в серд цевину заготовки до концентрации 0,-0,8%, необходимой при последующей термообработке для достижения однородной структуры, обеспечивающей высокую термостойкость при одновременном увеличении прочности и твердости.

Цемент ация в течение более 5. ч приводит к повышению концентрации углерода до величины более 1,6%, что создает градиент между поверхностью и сердцевиной изделия вследствие образования карбидов, не выравниваемого последующим спеканием, а это приводит к снижению термостойкости.

Спекание цементированн(1х заготовок необходимо для более полного выравнивания концентрации углеродапо сечению детали путем диффузионного перераспределения легирующих элементов, что приводит к повышению термостойкости. Нижний предел температуры спекания lOSO C) обуслов- . лен тем, что при более низкой температуре диффузионные процессы перераспределения углерода по сечению детали протекают недостаточно быстро Верхний предел температуры спекания

(1150°С) обусловлен тем, что при . температуре более высокой возможно мастичное оплавление прбфиля изделия из-за образования локальной желез9-хромоуглеродистой эвтектики.

Повтор.ная цементация в течение . 8-10 ч проводится для обеспечения гид роаБразивной износостойкости изделий в потоке мазута, содержащего твердые минеральные частицы. Требуемая износостойкость достигается за счет об разования .на поверхностиизделия карбидной фазы в количестве .50-60, обеспечивающей необходимую гидроаб--разивную износостойкость.

При повторной цементации в течени менее 8 ч концентрация карбидной фазы не обеспечивает гидроабразивной износостойкости, отвечающей требованиям эксплуатации.

При повторной цементации в течени периода более 10 ч на поверхности изделий образуется карб.идной фазы более 60%, что приводит к охрупчиванию поверхности из-за науглероживания матричного твердого раствора и снижению термостойкости распылителей .

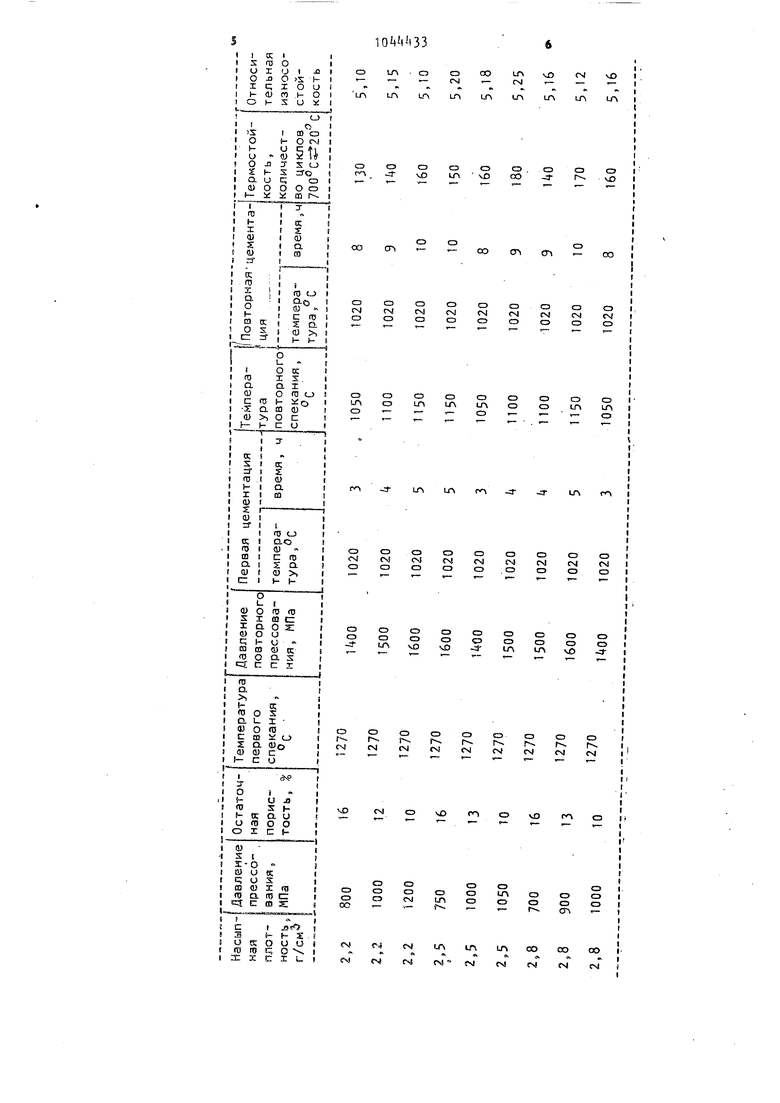

Пример . Шихту с насыпной плотностью 2,2г-2,8 г/см прессуютпри давлении, обеспечивающем получение пористости прессовок 10-l6%, спеканию при температу-

ре 1250-1280° С в восстановительной атмосфере (например, диссоциированном аммиаке ) , при этом обеспечивается фиксирование полученной в процессе прессования пористости (так как железрхромистые материалы спекаются, как правило у в твердой фазе) и образование прочного металлического контакта между порошковыми частицами а также происходит гомогенизация сплава. Затем заготовки доуплотняют при давлении 1iOO-l600 МПа. После чего проводят цементацию при в течение 1 ч и повторно цементируют в течение 8-10 ч. Для придания изделию объемной прочности и твердости за, счет образования мартенситной структуры проводят закалку при ЭбОЧО С и отпуск при .

Из спеченного материала, полученного из смеси порошков железа и стали ПХЗО по предлагаемому способу изготовлены распылители мазутных форсунок. Состав материала, вес.%: хром 12 (в составе высоколегированной стали ПХЗО); углерод 0,2; железо 87,8.

В таблице приведены режимы получения спеченного матгериала из железохромистой комГ(ОЗИ11Ий по предлагаемому способу и свойства полученного материала .

Термостойкость определяют путем многократного нагрева до 700°С и быстрого охлаждения в воде до 20 С.

Относительную износостойкость определяют в потоке гидроабразивной струи при угле 30°. В качестве абразива используют кварцевый песок твердостью 1100-1200HV. В качестве эталона для сравнения используют (HV 200).

CvJчО

COLA ч

C3О

,r-r-4r (VJ

««k

LALALA

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий на основе железа | 1982 |

|

SU1079360A1 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1993 |

|

RU2051197C1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ изготовления двухслойных спеченных изделий | 1980 |

|

SU900988A1 |

| Способ изготовления изделий из порошков углеродистых сталей | 1983 |

|

SU1155358A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| Способ изготовления спеченныхиздЕлий HA жЕлЕзНОй OCHOBE | 1979 |

|

SU822994A1 |

СПОСОБ. ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОХРОМИСТЫХ КОМПОЗИЦИЙ, включающий прессование шихты композиции, спекание, повторное прессование, цементацию, закалку и отпуск, отличающийся .тем, что, с целью повышения термостойкости изделий, прессованию подвергают шихту с насыпной плотностью 2,22,8 г/см до остаточной пористости 10-16, цементацию проводят в течение 3-5 ч, а после цементации осуществляют повторное спекание при 1050-1 и повторную цементацию в течение 8-10 ч. с (Л

О OO

СЭ

О

о

CD

CD LA

vD

Г-,

JvO

CJ

en

en -

OO

C)о

о о о

о

о

C3

rs esi

(Si

CvJ СЧ

CStСЧCM

оC3 C3

о

о

СЭоо

о о

ООО

о

сз сз

LA

LALA

LAСЭо

CDLn

г-о

О--

--

CDСЭ

О CVJ

000

о

СЗ

ем

СМСМ CM СЧfM

Гч|

CDО СЭ

о о о

СЗ

о

СЭ СЭ

СЭ СЭ

CD CD LA

CD CD LA

CDО

ОСЭ

чО

у

О f

оСЭ

СЭ

о г

СЭ

о г см

CD

о

Г 1--

г

г1 см

гсм см см

см

см см

чО

СП

гл

JD

CDCD

СЭ

СЭ LA СЭ

о

оо

о о

СЗ

СЭоСЭ LA

СЭсм

оСЭо

Г-.

сг% ,со

1Л

1Л

со

со

и

.

9,

м

А

«м

см

гм

см

см

«м

7 0kkk3 8

Как следует из приведенных в таб- в 1 , раза при одинаковой относилиц данных,предлагаемый способ в тельной износостойкости. Ожидаемый с(эаьнении с известным обеспечивает экономический эффект составит повышение термостойкости изделий 200 тыс.руб. в год .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вальдман Л.З | |||

| Распылители «вердого топлива, изготовленные методом порошковой металлургии.Таллин, Валгус, 1978, с.115 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штальман С.Г | |||

| и др | |||

| Опыт применения двухступенчатых механических форсунок со спеченными распылителями | |||

| - Электрические станции, 1Э80, № 6, с.68-69. | |||

Авторы

Даты

1983-09-30—Публикация

1982-06-04—Подача