Изобретение относится к металлургическому производству, в частности к устройствам для автоматического дистанционного соединения источника электропитания с рабочим органом в месте остановки передвижных миксеров с подрессоренной ходовой частью.

Цель изобретения - обеспечение постоянства высотного положения токоприемного узла при различной загрузке миксера.

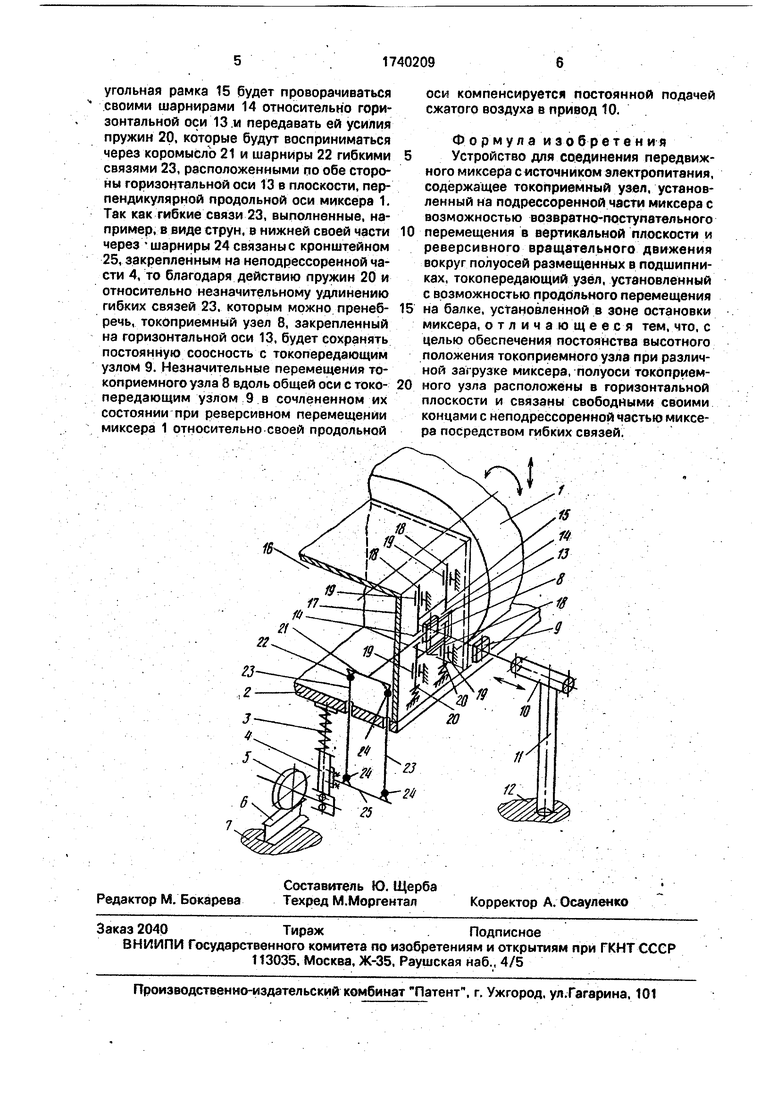

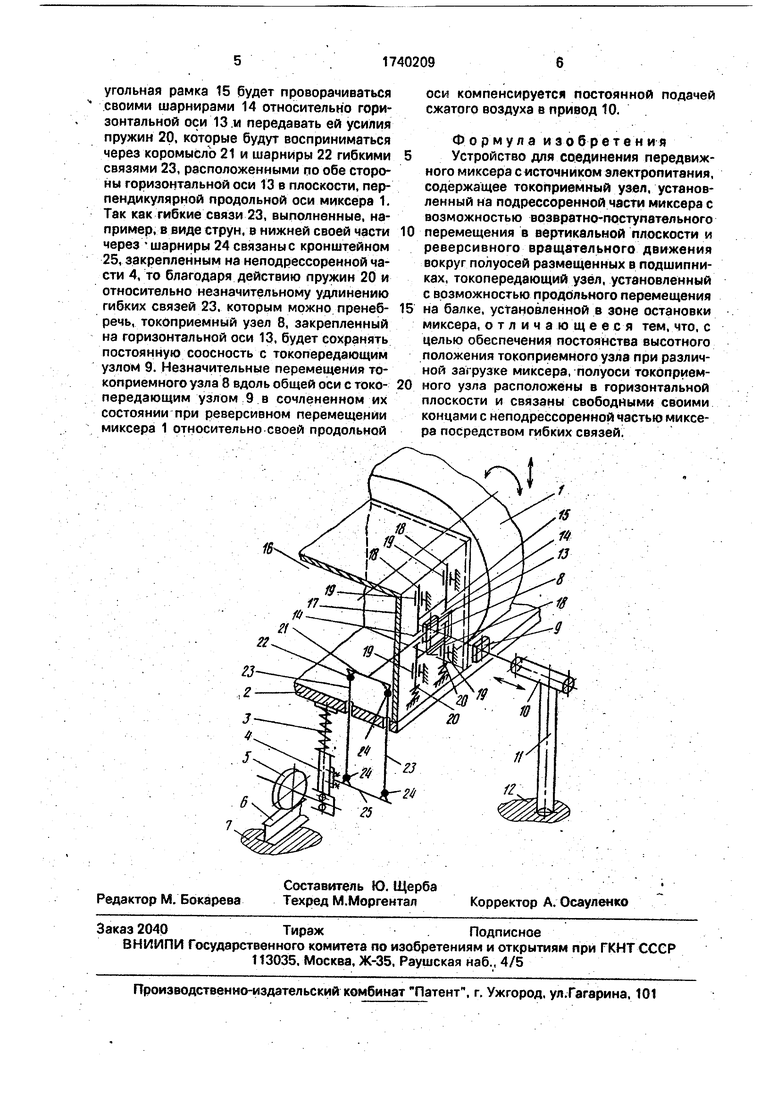

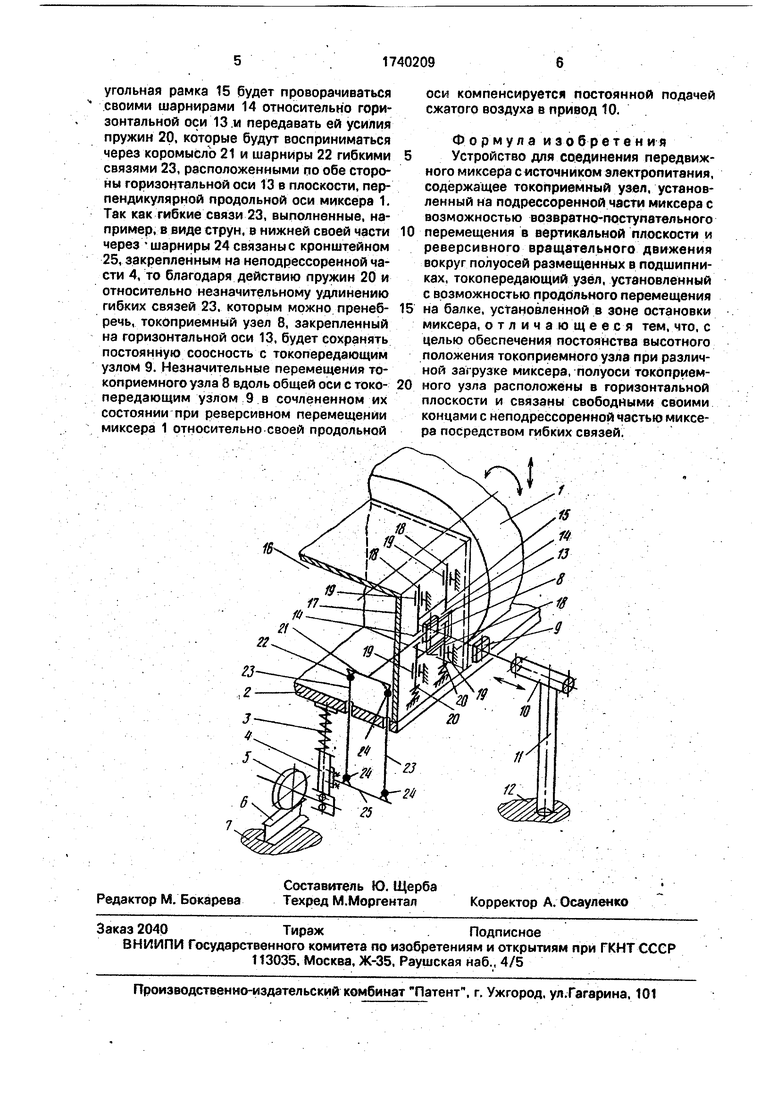

На чертеже представлена кинематическая схема устройства.

Устройство расположено на передвижном миксере 1. подрессоренном своей платформой 2 через пружины 3 к неподрессоренной части 4, установленной через ходовые колеса 5 на рельсах 6, закрепленных на опорных поверхностях 7.

Для обеспечения соединения передвижного миксера с источником электропитания устройство содержит токоприемный узел 8, установленный на миксере 1, и то- копередающий узел 9, установленный с возможностью продольного перемещения посредством привода 10 на балке 11, размещенной в зоне 12 остановки миксера 1.

Для обеспечения простого и автоматического дистанционного соединения пере2

О Ю О Ч)

движных миксеров с источником электропитания (т.е. для обеспечения постоянной соосности токоведущих узлов при разной степени заполнения металлом передвижного миксера и при вертикальных его перемещениях, вызванных раскачиванием жидкого металла и изменением его объема при сливе, в устройстве токоприемный узел 8 связан с неподрессоренной частью 4 миксера 1.

Для снижения металлоемкости с одновременным повышением нагрузочной способности от контактных усилий токоприемный узел 8 закреплен своей средней частью на горизонтальной оси 13, направленной вдоль продольной оси миксера 1. В свою очередь, горизонтальная ось 13 посредством шарниров 14 установлена в прямоугольной рамке 15, расположенной внутри изолированной подрессоренной части 16, например кузова 17, миксера 1. Прямоугольная рамка 15 имеет возможность возвратно-поступательного перемещения вдоль своей вертикальной оси посредством своих вертикальных направляющих 18 и втулок 19, закрепленных на боковой поверхности кузова 17. При этом прямоугольная рамка 15 подпружинена своей нижней частью относительно платформы 2 пружинами 20 сжатия, а горизонтальная ось 13 своим коромыслом 21 через шарниры 22 связана с гибкими связями 23, например, в виде струн, расположенными по обе стороны горизонтальной оси 13. С неподрессоренной частью 4 гибкие связи 23 связаны через шарниры 24 и кронштейны 25.

Работает устройство следующим образом.

В зону разлива металла подан приемный ковш. Сюда же локомотивом транспортируется миксер 1. Платформа 2 с расположенной на ней емкостью с жидким металлом подрессорена посредством пружин 3 к неподрессоренной части 4, установленной опорными ходовыми колесами 5 на рельсах 6, закрепленных на неподвижной опорной поверхности 7. Миксер 1 любого типа (по грузоподъемности) и с любой осадкой (т е. любой степенью заполнения металлом) установлен для слива металла. В вертикальной плоскости платформа 2 зсймет какое-то определенное объемом металла положение по отношению к неподрессоренной части 4. Причем после остановки и при сливе расплавленного металла миксер 1 своей платформой 2 будет перемещаться в вертикальной плоскости при раскачивании жидкого металла и при изменении его объема соответственно.

С диспетчерского пульта предлагаемому устройству подается команда для автоматического дистанционного соединения миксера 1 с источником электропитания.

Приводом 10, расположенным на балке 11, размещенной s зоне 12 остановки миксера 1, производится перемещение токопереда- ющего узла 9 по направлению, перпендикулярному продольной оси миксера 1, до

сочленения его с токоприемным узлом 8. Расчленение токоведущих узлов производится обратным действием привода 10, Предлагаемое устройство, что характерно, не имеет выраженного средства для

достижения вертикальной соосности, как у известных устройств. Соосность вышеупомянутых токоведущих узлов сохраняется постоянной при вертикальных перемещениях миксера 1 в зоне остановки 12 и при

изменении объема его расплавленного металла благодаря связи токоприемного узла 8 с неподрессоренной частью 4 миксера 1. В зоне 12 остановки передвижной подрессоренный миксер 1 совершает сложное

движение, вызванное в основном инерционным перемещением большой массы жидкого металла. Составляющие такого движения следующие: линейное перемещение по вертикали; реверсивное перемещение

вокруг продольной оси миксера 1; попеременный продольный наклон.

Так как емкость с жидким металлом шарнирно связана с ходовыми тележками, то третья составляющая, т.е. попеременный

продольный наклон, оказывает на платформу 2 линейное перемещение по вертикали. Следовательно, токоприемный узел В, сохраняя постоянной вертикальную соосность с токопередающим узлом 9, должен иметь

возможность к обратным перемещениям по отношению к миксеру 1, т.е. платформа 2, а с ней и кузову 17, перемещаются в вертикальной плоскости и реверсивно вокруг своей горизонтальной оси, направленной

вдоль продольной оси миксера 1. Итак, при вертикальных перемещениях миксера 1 относительно опорной поверхности 7 пружины 20 сжатия, установленные с предварительным напряжением относительно

платформы 2, стремятся переместить вверх прямоугольную рамку 15, установленную своими направляющими 18 во втулках 19, закрепленных на боковой поверхности кузова 17. Но в действительности прямоугольная рамка 15 будет по отношению к опорной поверхности 7 неподвижна, а относительно ее направляющих 18 будут перемещаться втулки 19 совместно с кузовом 17. При реверсивных перемещениях миксера 1

относительно своей продольной оси прямоугольная рамка 15 будет проворачиваться своими шарнирами 14 относительно горизонтальной оси 13 и передавать ей усилия пружин 20, которые будут восприниматься через коромысло 21 и шарниры 22 гибкими связями 23, расположенными по обе стороны горизонтальной оси 13 в плоскости, перпендикулярной продольной оси миксера 1. Так как гибкие связи 23, выполненные, например, в виде струн, в нижней своей части через шарниры 24 связаны с кронштейном 25, закрепленным на нелодрессоренной части 4, то благодаря действию пружин 20 и относительно незначительному удлинению гибких связей 23, которым можно пренебречь, токоприемный узел 8, закрепленный на горизонтальной оси 13, будет сохранять постоянную соосность с токопередающим узлом 9. Незначительные перемещения то- коприемного узла 8 вдоль общей оси с токо- передающим узлом 9 в сочлененном их состоянии при реверсивном перемещении миксера 1 относительно своей продольной

0

оси компенсируется постоянной подачей сжатого воздуха в привод 10.

Формула изобретения Устройство для соединения передвижного миксера с источником электролитания, содержащее токоприемный узел, установленный на подрессоренной части миксера с возможностью возвратно-поступательного перемещения в вертикальной плоскости и реверсивного вращательного движения вокруг полуосей размещенных в подшипниках, токопередающий узел, установленный с возможностью продольного перемещения на балке, установленной в зоне остановки миксера, отличающееся тем, что, с целью обеспечения постоянства высотного положения токоприемногоуэла при различной загрузке миксера, полуоси токоприем- ного узла расположены в горизонтальной плоскости и связаны свободными своими концами с неподрессоренной частью миксера посредством гибких связей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения передвижного миксера с источником электропитания | 1991 |

|

SU1823822A3 |

| Устройство для соединения передвижного миксера с источником электропитания | 1987 |

|

SU1668174A1 |

| Устройство для соединения передвижного миксера с источником питания | 1982 |

|

SU1094768A1 |

| Устройство для соединения чугуновоза с источником электропитания | 1982 |

|

SU1027070A1 |

| ГИДРАВЛИЧЕСКИЙ СТАБИЛИЗАТОР ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2807559C1 |

| СИСТЕМА ПОДВЕСКИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА, СОДЕРЖАЩАЯ ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 2009 |

|

RU2448000C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИКО-ЭКСПЛУАТАЦИОННЫХ ПОКАЗАТЕЛЕЙ ДОРОЖНЫХ ОДЕЖД | 1996 |

|

RU2114242C1 |

| Стенд для ремонта передвижного миксера | 1991 |

|

SU1822418A3 |

| Устройство для улучшения ходовых качеств рельсовых экипажей | 1985 |

|

SU1245478A1 |

| ХОДОВАЯ ЧАСТЬ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2294297C1 |

Изобретение относится к устройствам для автоматического дистанционного соединения источника электропитания с токо- приемным узлом передвижного миксера. Цель изобретения - обеспечение постоянства высотного положения токоприемного узла при различной загрузке миксера. Устройство для соединения передвижного миксера 1 с источником электропитания содержит токоприемный узел 8, установленный на подрессоренном миксере, и то- копередающий узел 9, установленный с возможностью продольного перемещения на балке, размещенной в зоне остановки миксера. Токоприемный узел 8 связан с неподрессоренной частью миксера. Для снижения металлоемкости с одновременным повышением нагрузочной способности от контактных усилий, токоприемный узел подпружинен относительно подрессоренной части миксера, установлен с возможностью возвратно-поступательного перемещения вдоль вертикальной оси и реверсивного вокруг горизонтальной оси, направленной вдоль продольной оси миксера, и связан с неподрессоренной частью миксера посредством гибких связей, например струн, закрепленных на вышеупомянутой горизонтальной оси с обеих сторон. 1 ил. Ј

/Ј

| Устройство для соединения передвижного миксера с источником электропитания | 1987 |

|

SU1668174A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-06-15—Публикация

1987-12-15—Подача