(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| Смесь для изготовления искусственного заполнителя | 1990 |

|

SU1726421A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| Сырьевая смесь для получения глиноземистого цемента | 1989 |

|

SU1698209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| Способ получения пористого материала | 1989 |

|

SU1742250A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Композиция для получения огнестойкой штукатурки | 1990 |

|

SU1719340A1 |

| Добавка к цементу | 1990 |

|

SU1691340A1 |

| СОСТАВ ДЛЯ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ОБСАДНЫХ ТРУБ, ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ И УКРЕПЛЕНИЯ НЕУСТОЙЧИВЫХ ПРОНИЦАЕМЫХ ПОРОД | 2010 |

|

RU2435822C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления пористых изделий, преимущественно зольного уровня. Для снижения кажущейся плотности температуры термообработки и энергозатрат в способе изготовления пористых изделий, включающем приготовление сырьевой смеси из золошлаковых отходов теплоэлектростанций и связующего, последнее готовят путем перемешивания 70-90% щелочного стока производства капролактама и опоки в процессе их кипячения в течение 30-40 мин, а термообработку осуществляют при 600-900°С. Изделия получают с кажущейся плотностью 0,78-1,20 г/см3, прочностью 5,2-8,7 МПа. 2 табл.

Изобретение относится к производству строительных материалов и может быть использовано для изготовления пористых изделий, в частности заполнителя для конструкционно-теплоизоляционных и конструкционных бетонов, а также кирпича, блоков.

Цель изобретения - снижение кажущейся плотности, температуры термообработки и энергозатрат.

Изготавливают пористые изделия следующим образом.

Первоначально смешивают 70-90 % щелочного стока производства капролактама и 10-30% опоки, имеющей дисперсность до 0,14 мм,и кипятят при постоянном перемешивании, например в котлах утилизаторах в течение 30-40 мин. Полученное связующее в количестве 44-52% тщательно перемешивают с 48-56% наполнителя, в качестве которого могут быть использованы тонкодисперсные зола, шлак и т.д., а затем

формуют изделия (гранулы на шнековом прессе или тарельчатом грануляторе, кирпичи или блоки на прессе) и обжигают при 600-900°С.

Пример. Для приготовления связующего берут щелочной сток производства капролактама (ЩСПК)плотностью/э 1.2 г/см3, содержащего, %: массовая доля натриевых солей моно- и дикарбоновых кислот 31,77; свободная щелочь NaOH 2,0; примеси цик- логексанола и циклогексанона 0,024; смолистые вещества 4,5; вода 61,706 и опока Балашейкинского месторождения следующего химического состава по содержанию оксидов, %: SI02 77.94; AfcOa + ТЮ2 6,48; Рвобщ. 3,8; СаО + МдО 2,45; R20 4,6 ; п.п.п, 4,32; орг,в-ва 0,41. ЩСПК смешивают с опокой в соотношении, мас.% соответственно 80:20 и кипятят в течение 30; 35 и 40 мин.

Свойства полученного связующего приведены в табл. 1.

vi

&

со

ел

Полученное после кипячения в течение 30, 35 и 40 мин связующее смешивают с золой Рефтинской ТЭС или шлаком Тольят- тинской ТЭС.

Химический состав золы Рефтинской ТЭС. Содержание оксидов, %: SlOa 58,1; А120з23,15: Fe2035,86; FeO 1,82; ТЮ2 0.84; CaO 1.58; MgO 1,31; 50з 0,65; R20 1,47;, п.art 3,18; орг.в-ва 2,04.

Химический состав шлака Тольяттин- ской ТЭС. Содержание оксидов, %: 5Юа 57,36; А120з22,12; Рв20з5,51; FeO 2,57; ТЮа 0,44; СаО 3,55; MgO 1,59; 50з 0.27; R2O 6,03; орг.в-ва 0.56.

После перемешивания из композиции формуют гранулы, а затем их подвергают термообработке при 600-900°С.

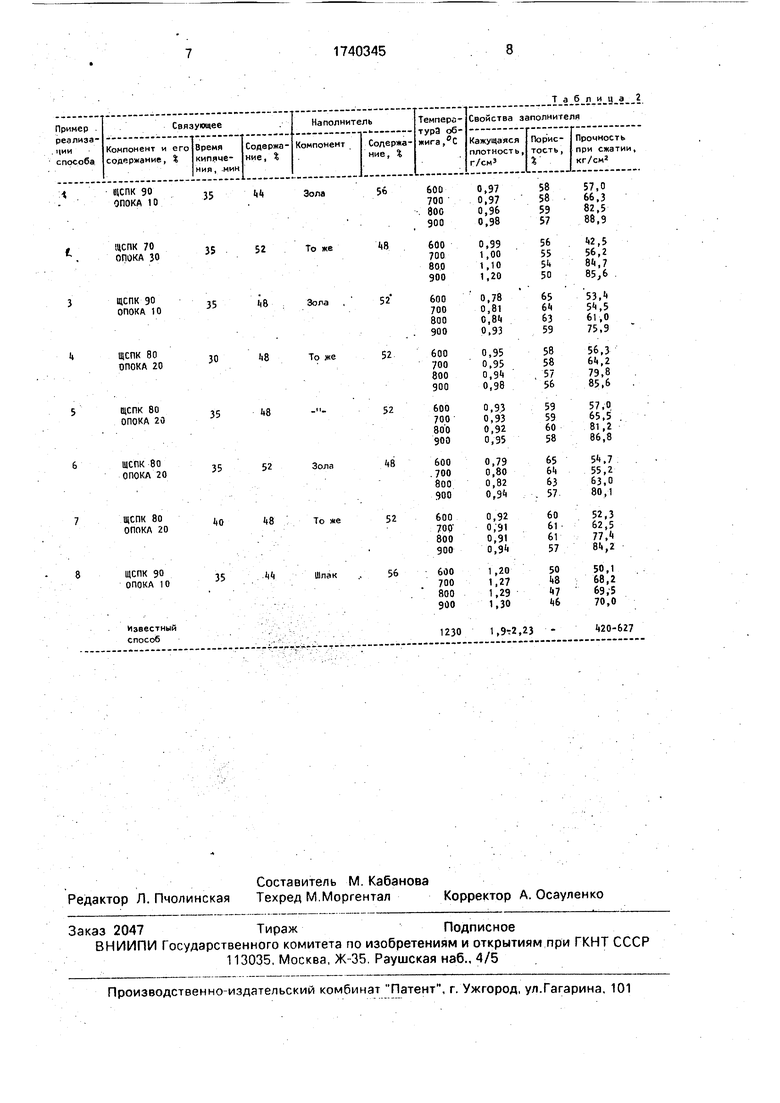

Примеры реализации способа и свойства заполнителей приведены в табл, 2.

Использование 70-90% ЩСПК и 10- 30% опоки обеспечивает получение связующего, приближающегося по составу к эвтектическим точкам системы SI02 NaaO, т.е. к тем точкам, которые обладают наибольшей легкоплавкостью в данной системе, а значит обеспечивают процессы спекания с образованием жидкой фазы при низких температурах.

Кипячение в течение 30-40 мин ЩСПК с опокой при их перемешивании обеспечивает получение гелесуспензионной массы (связующего) со стабильными адгезионными свойствами, достаточными для обволакивания частиц наполнителя и придания прочности сформованным изделиям для их последующей технологической обработки за счет обеспечения условий взаимодействия оксида кремния, содержащегося в опоке, со щелочью NaOH и натровыми солями моно- и дикарбоновых кислот, содержащихся в ЩСПК, с образованием коллоидной системы, состоящей из щелочного алюмосиликатного и аморфного осадка геля кремнезема, частиц силикатов и полимери- зованных частиц коллоидного кремнезема (мицелл). Кроме того, дополнительную клеящую способность связующему придают смолистые примеси, содержащиеся в

ЩСПК, концентрация которых при кипячении возрастает от 4-6% до 5,6-8,4%,

Термообработка изделий при 600- 900°С обеспечивает получение расплава и

образование алюмосиликатного стекла за счет обогащения расплава, состоящего из силиката натрия (Na20-Si02), ионами алюминия, содержащимися в поверхностном слое наполнителя. Алюмссиликатное стекло способствует повышению прочности готовых изделий. Этому же способствует упрочнение контактного слоя между связующим (матрицей) и наполнителем муллитом, диффундирующим из поверхностного слоя наполнителя в расплав. Разложение органических солей с образованием карбоната натрия и последующее его разложение до NaaO с выделением С02, а испарение также остаточной воды связующего способствуют поризации массы в пиропластиче- ском состоянии и создают восстановительную среду внутри изделия, которая активизирует протекание окислительно-восстановительных процессов. В результате снижается кажущаяся плотность изделий.

Способ обеспечивает снижение кажущейся плотности шделий, температуры термообработки и энергозатрат за счет

исключения предварительной термообработки материала и снижения температуры обжига, улучшение санитарно-технических условий из-за отсутствия пылеобразования. Формула изобретения

Способ изготовления пористых изделий, преимущественно зольного заполнителя путем приготовления сырьевой смеси из золошлаковых отходов теплоэлектростанции и связующего на основе жидких отходов

производства капролактама, и последующего формования и термообработки изделий, отличающийся тем, что, с целью снижения кажущейся плотности, температуры термообработки и энергозатрат, связующее готовят путем перемешивания при кипячении 70-90% щелочного стока производства капролактама и 10-30% опоки в течение 30-40 мин, а термообработку осуществляют при 600 900°С.

Время кипячения, мин

Характеристика связующего

30

Однородная, не расслаивающаяся клейкая масса. Обладает текучестью

5

0

Однородная, не расслаива- То же ющаяся гелесуспензионная масса, со стабильными адгезионными свойствами. Связующая способность хорошая. Обладает текучестью

Однородная, не расслаива- ющаяся гелесуспензионная масса, Имеет хорошую связующую способность. Масса обладает плохой текучестью

Однородность Стабильность

Рентгенографическая характеристика

ел

Однородная, не расслаивается

Стабильная, оста- На рентгенограмме фиксируется ется без изменения в основном галло, что подтверждает образование стеклообразного компонента, прописываются незначительные пики кварца, на уоовне фона

при хранении

На рентгенограмме фиксируется галло, что подтверждает образование стеклообразного компонента

-д

.с о со .ь. ел

То же

На рентгенограмме фиксируется галло

| Сырьевая смесь для изготовления пористых изделий | 1986 |

|

SU1379268A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1158532, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1989-11-14—Подача