Изобретение относится к строительным материалам и может быть использовано для изготовления пористого заполнителя легкого бетона.

Цель изобретения - повышение прочности и морозостойкости заполнителя, снижение его водопоглощения.

Отходы производства серной кислоты (пиритные огарки) получают в виде шлаков на стадии возгонки сернистого газа при обжиге свыше 700°С пирита.

Отходы характеризуются следующим химическим составом, мас.%: Ре20з 60,04; РеО 7,28; Si02 16,0; S 4,67; 3,62; ТЮ2 0,4; P2OsO,14; МдО 0,24; СаО 2,27; К20 0,50; Na200,17; п.п.п. 4;67.

Щелочной сток производства капролактама (ЩСПК) - отход производства на стадии окисления циклогексана воздухом при нейтрализации водным раствором NaOH, характеризуется следующим химическим составом, мас.%: СНз(СН2)СОО№2,0; СНз(СН2)3СООЫа 12,4; СНз(СН2)4СООМа 4,0;NaOOCtCH COONa0,4;

NaOOC(CH2)3COONa1,6;

NaOOC(CH2)/iCOONa 16,2; прочие 63,4. Диатомит, желтый, имеет следующий химический состав, мас.%: Si02 82,6; 4,4; СаО 1,9; R20 11,1 является основным компонентом смеси. Процентное его содержание определяется содержанием остальных компонентов.

Смесь готовят следующим образом.

В диатомит карьерной влажности вводят добавки и перемешивают все компоненты до получения однородной массы, формуют гранулы, например, с помощью дырчатых вальцов, сушат при 100°С и обжигают во вращающейся печи при 1150- 1200°С, в течение 7-10 мин.

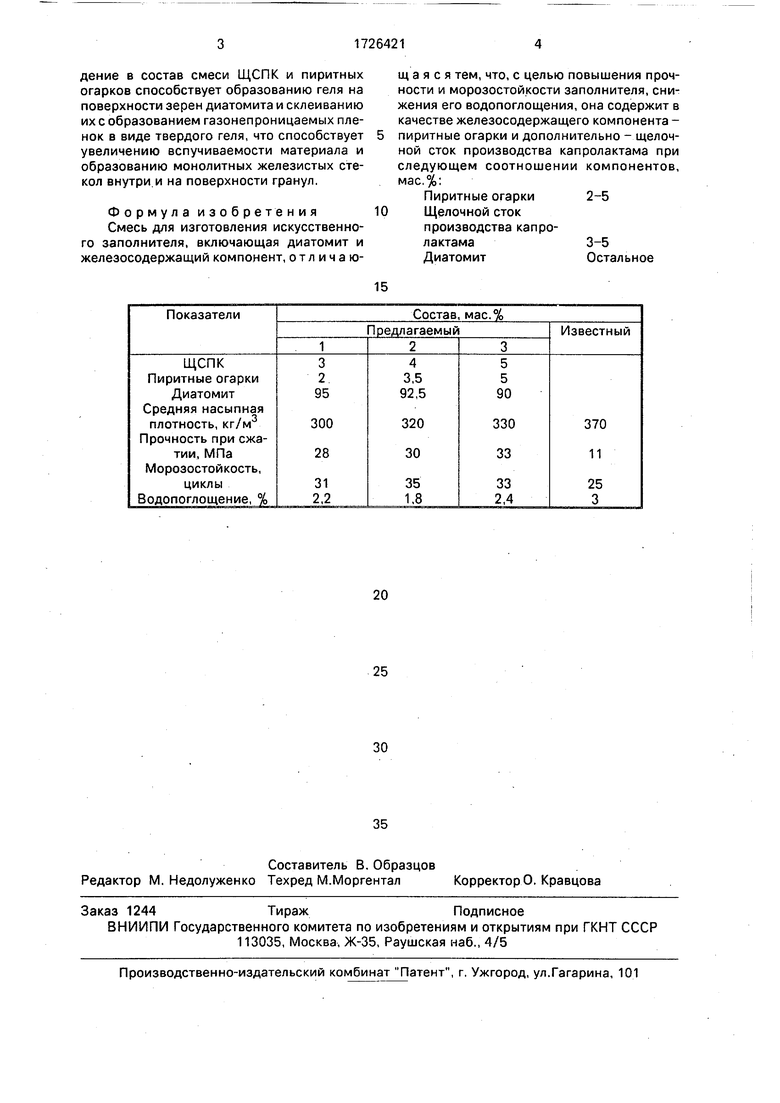

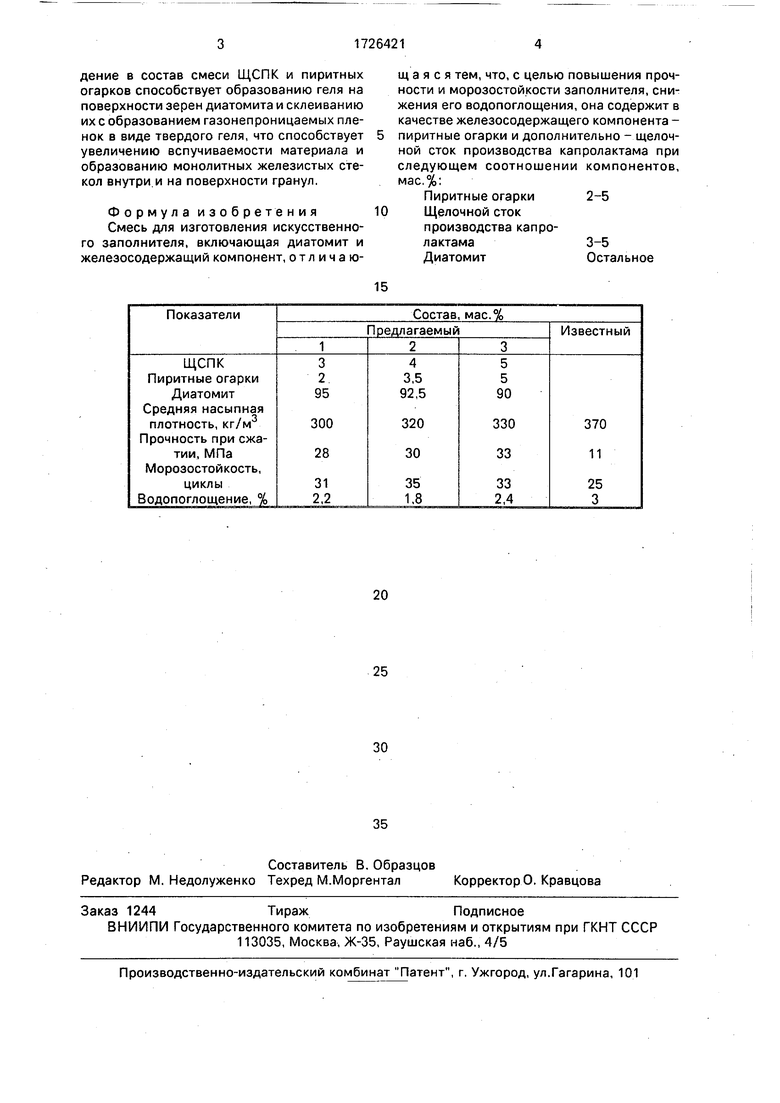

Свойства получаемого заполнителя представлены в таблице.

Из смеси получают искусственный заполнитель с насыпной плотностью 300- 330 кг/м3, прочностью 28-33 МПа, морозостойкостью 31-33 цикла и водопог- лощением 1,8-2,4%.

Прочность материала повышается за счет получения омоноличенной структуры с внутренней замкнутой пористостью, что ведет также к заметному снижению водопоглощения и повышению морозостойкости. Все это является следствием того, что вве(Л

С

дение в состав смеси ЩСПК и пиритных огарков способствует образованию геля на поверхности зерен диатомита и склеиванию их с образованием газонепроницаемых пленок в виде твердого геля, что способствует увеличению вспучиваемости материала и образованию монолитных железистых стекол внутри.и на поверхности гранул.

Формула изобретения Смесь для изготовления искусственного заполнителя, включающая диатомит и железосодержащий компонент, отличаю0

щ а я с я тем, что, с целью повышения прочности и морозостойкости заполнителя, снижения его водопоглощения, она содержит в качестве железосодержащего компонента - пиритные огарки и дополнительно - щелочной сток производства капролактама при следующем соотношении компонентов, мас.%:

Пиритные огарки2-5

Щелочной сток производства капролактама3-5ДиатомитОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления жаростойких изделий | 1988 |

|

SU1604797A1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| Смесь для изготовления искусственного заполнителя | 1989 |

|

SU1620431A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| Способ изготовления пористых изделий | 1989 |

|

SU1740345A1 |

Сущность изобретения: сырьевая смесь включает следующие компоненты, мае.%: пиритные огарки 2-5; щелочной сток производства капролактама 3-5 и диатолит - остальное. Характеристика заполнителя: насыпная плотность 300-330 кг/м3; прочность 28-33 МПа; водопоглощение 1,8-2,4%; морозостойкость 31-33 циклов. 1 табл.

| Сырьевая смесь для изготовления пористого заполнителя легкого бетона | 1980 |

|

SU958387A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления искусственного заполнителя | 1989 |

|

SU1620431A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-09—Подача