(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Способ термической обработки зубчатых колес | 1975 |

|

SU584043A1 |

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОЙ СТАЛИ | 1988 |

|

SU1584385A1 |

| Способ поверхностной термической обработки изделий | 1991 |

|

SU1792985A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

Изобретение относиться к термической обработке сталей, в частности к печному отпуску стальных деталей после поверхностной закалки, и может быть использовано в машиностроении. Сущность изобретения, оптимальное время печного отпуска устанавливают в пределах 0,5-0,75 от времени полного прогрева сечения заготовки. 1 ил.

Изобретение относится к области термической обработки сталей, в частности к гтечному отпуску детали после поверхностной закалки.

Известен способ печного отпуска поверхностно-закаленной детали, включающий ее нагрев в течение 15 мин и охлаждение до комнатной температуры. Обоснованием такого сокращения длительности отпуска служит особенность процесса поверхностной закалки, заключающаяся в том, что мартенсит в процессе закалочного охлаждения успевает частично отпуститься, так как в условиях динамического нагрева и охлаждения при закалке аустенит перед распадом становится существенно неоднородным и различные микрообъемы приобретают различные мартенситные точки. Однако низкая скорость печного нагрева при отпуске поверхностно-закаленной детали приводит к необходимости прогрева не только слоя закалки, но и металла подслоя (сердцевины), и этим ставит

время печного отпуска в зависимость от тол- щины подслоя

Недостатком известного способа является то, что он не учитывает время печного отпуска поверхностно-закаленной детали, связанное с прогревом незакаленной части

Известен способ печного отпуска поверхностно-закаленной детали, который включает полный прогрев детали независимо от толщины сердцевины, в том числе превышающий толщину закаленного слоя Последнее хотя и гарантирует качество термообработки, но приводит к необоснованному завышению времени печного отпуска, тек снижению производительности оборудования и увеличению энергозатрат

Недостатком прототипа является завышение времени печного отпуска поверхностно-закаленной детали,

Целью изобретения является повышение производительности и снижение энер2

о

t

ю

гетических затрат при печном отпуске поверхностно-закаленной детали.

Положительный эффект изобретения состоит в снижении себестоимости печного отпуска поверхностно-закаленной детали, достигаемой за счет сокращения удельного расхода условного топлива, уменьшения затрат на ремонт и содержание печей, сокращения затрат на зарплату рабочих, уменьшения производственной площади.

Сущностью изобретения является то, что норму времени печного отпуска устанавливают в пределах 0,5-0,75 времени, необходимого для полного прогрева детали.

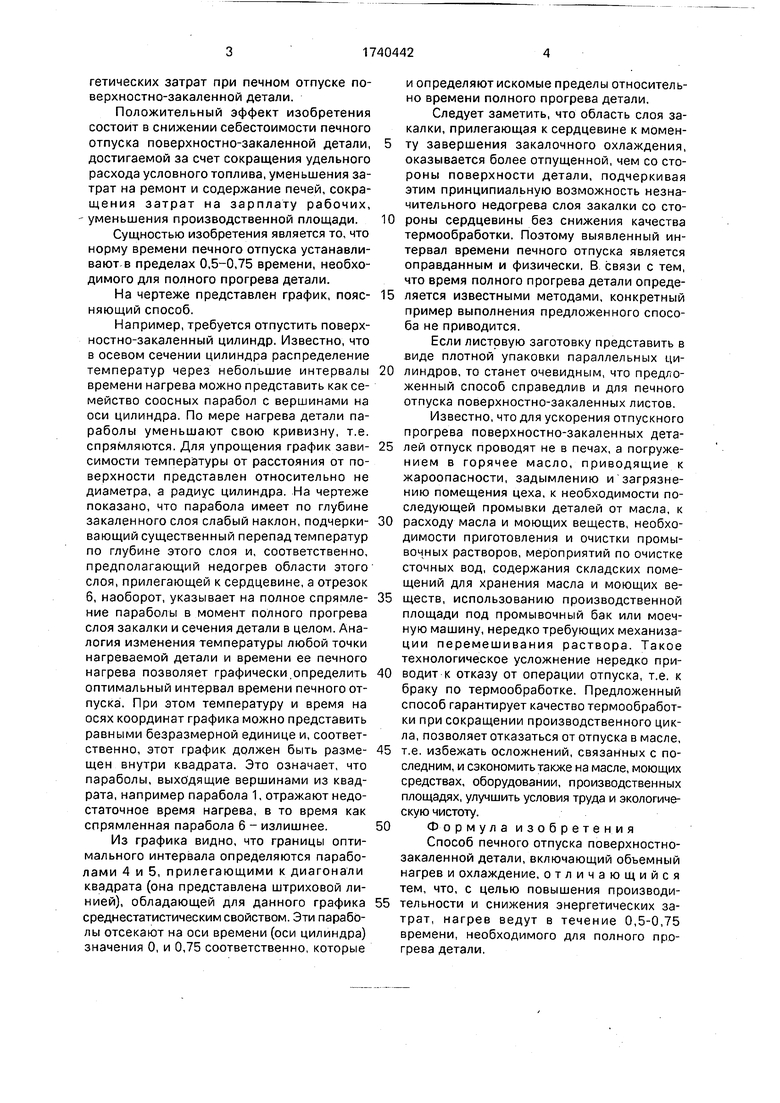

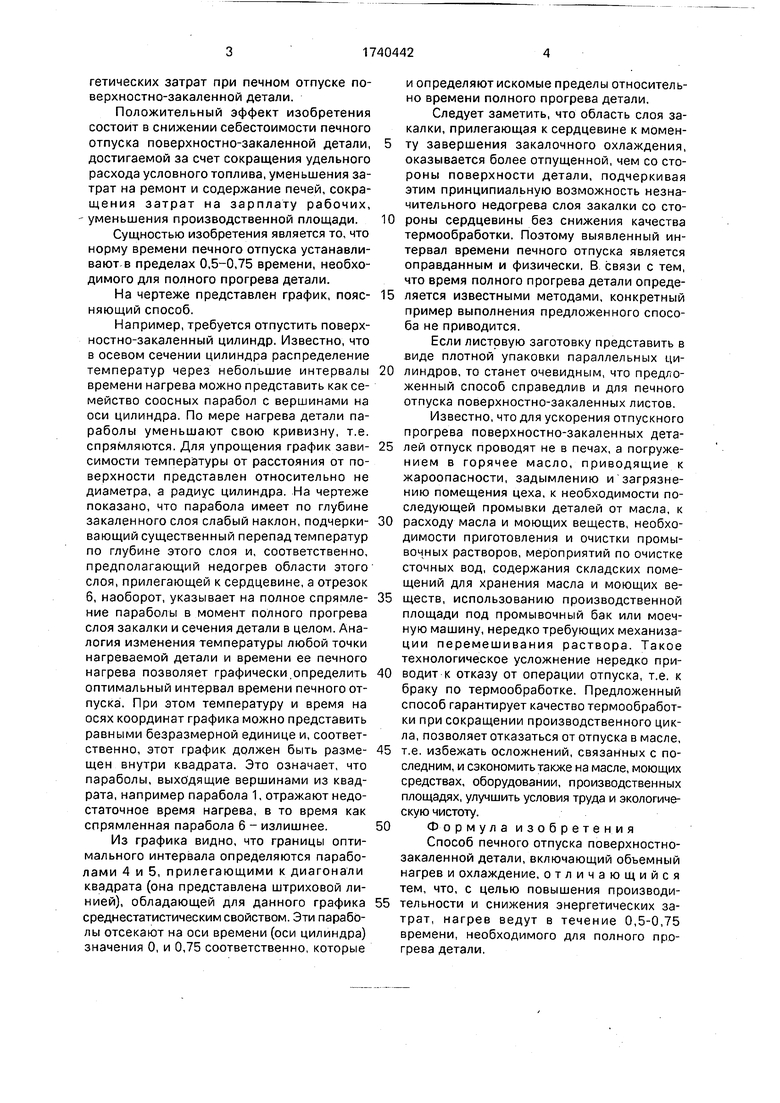

На чертеже представлен график, поясняющий способ.

Например, требуется отпустить поверхностно-закаленный цилиндр. Известно, что в осевом сечении цилиндра распределение температур через небольшие интервалы времени нагрева можно представить как семейство соосных парабол с вершинами на оси цилиндра. По мере нагрева детали параболы уменьшают свою кривизну, т.е. спрямляются. Для упрощения график зависимости температуры от расстояния от поверхности представлен относительно не диаметра, а радиус цилиндра. На чертеже показано, что парабола имеет по глубине закаленного слоя слабый наклон, подчеркивающий существенный перепад температур по глубине этого слоя и, соответственно, предполагающий недогрев области этого слоя, прилегающей к сердцевине, а отрезок 6, наоборот, указывает на полное спрямление параболы в момент полного прогрева слоя закалки и сечения детали в целом. Аналогия изменения температуры любой точки нагреваемой детали и времени ее печного нагрева позволяет графически.определить оптимальный интервал времени печного отпуска. При этом температуру и время на осях координат графика можно представить равными безразмерной единице и, соответственно, этот график должен быть размещен внутри квадрата. Это означает, что параболы, выхо дящие вершинами из квадрата, например парабола 1, отражают недостаточное время нагрева, в то время как спрямленная парабола 6 - излишнее.

Из графика видно, что границы оптимального интервала определяются параболами 4 и 5, прилегающими к диагонали квадрата (она представлена штриховой линией), обладающей для данного графика среднестатистическим свойством. Эти парабо- лы отсекают на оси времени (оси цилиндра) значения 0, и 0,75 соответственно, которые

и определяют искомые пределы относительно времени полного прогрева детали.

Следует заметить, что область слоя закалки, прилегающая к сердцевине к моменту завершения закалочного охлаждения, оказывается более отпущенной, чем со стороны поверхности детали, подчеркивая этим принципиальную возможность незначительного недогрева слоя закалки со стороны сердцевины без снижения качества термообработки. Поэтому выявленный интервал времени печного отпуска является оправданным и физически. В связи с тем, что время полного прогрева детали определяется известными методами, конкретный пример выполнения предложенного способа не приводится.

Если листовую заготовку представить в виде плотной упаковки параллельных цилиндров, то станет очевидным, что предложенный способ справедлив и для печного отпуска поверхностно-закаленных листов.

Известно, что для ускорения отпускного прогрева поверхностно-закаленных деталей отпуск проводят не в печах, а погружением в горячее масло, приводящие к жароопасности, задымлению и загрязнению помещения цеха, к необходимости последующей промывки деталей от масла, к

расходу масла и моющих веществ, необходимости приготовления и очистки промывочных растворов, мероприятий по очистке сточных вод, содержания складских помещений для хранения масла и моющих веществ, использованию производственной площади под промывочный бак или моечную машину, нередко требующих механизации перемешивания раствора. Такое технологическое усложнение нередко приводит к отказу от операции отпуска, т.е. к браку по термообработке. Предложенный способ гарантирует качество термообработки при сокращении производственного цикла, позволяет отказаться от отпуска в масле,

т.е. избежать осложнений, связанных с последним, и сэкономить также на масле, моющих средствах, оборудовании, производственных площадях, улучшить условия труда и экологическую чистоту.

Формула изобретения

Способ печного отпуска поверхностно- закаленной детали, включающий объемный нагрев и охлаждение, отличающийся тем, что, с целью повышения производительности и снижения энергетических затрат, нагрев ведут в течение 0,5-0,75 времени, необходимого для полного прогрева детали.

0;50

0,25

0,75

Относительное Время

0;50

0,25

| Металловедение и термическая обработка | |||

| Справочник под ред | |||

| Берштейна МЛ, и Рахштидта А.Г | |||

| М.: Металлургия, 1962, с.973- 975,792-802 | |||

| Головин Г.Ф | |||

| ,Зимин И | |||

| В.Технология термической обработки с применением индукционного нагрева, Л : Машиностроение, 1979, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1992-06-15—Публикация

1988-01-26—Подача