Изобретение относится к металлур-i гии и машиностроению, в частности к способам окончательной термической обработки опорных валков для листовых станов холодной и теплой прокатки.

Известны способы закалки крупных прокатных валков: объемная закалка и закалка с нагрева ТПЧ (поверхностная) 1 .

Закалка с нагрева ТПЧ обладает рядом преимуществ перед объемной закалкой : обеспечивает более высокую поверхностную твердость на бочке, .большую глубину закаленного слоя, несколько меньший уровень остаточных напряжений. Кроме того, закалка с нагрева ТПЧ способствует значительному увеличению производительности операции закалки (в 5-10 раз) , исключает операции сборки валков и теплоизоляцию шеек. Вместе с тем, закалка с нагрева ТПЧ в случае особо крупных валков, диаметром свыше 1800 мм, сопряжена со значительными конструк1тивными и технологическими трудностя ми, главным образом из-за необходимости высоких энергозатрат при нагреве.

Объемная закалка обладает и некоторыми положительными качествами, основным из которых является более плавная, чем при закалке с нагрева ТПЧ, переходная зона от закаленного слоя к сердцевине валка. Однако указанные преимущества закалки с нагрева ТПЧ ограничивают применение объемной закалки.

Одним из перспективных путей повышения твердости и глубины активного слоя является применение сталей с более высокой закаливаемостью и прокаливаемостью, высоким сопротивлением отпуску и, в частности, дисперсионно-твердеющих сталей, легированных сильными карбидообразующими элементами (ванадием, ниобием и др.) Повышенная прокаливаемость и способ.ность к дисперсионному твердению при высоком отпуске обеспечиваются у таких сталей определенной степенью растворения карбидной фазы в аустените при закалке от высоких температур (1000-1200 0), при этом получается мелкое действительное зерно.

Общим недостатком объемной закалки и закалки с нагрева ТПЧ крупных валков, .изготовленных из дисперсионно-твердеющих; сталей, является опасность возникновения трещин в сечении из-за высоких временных и остаточных растягиваюишх напряжений.

Известен способ термической обработки крупных валков, включакядий форсированный печной нагрев до достижения на поверхности бочки, заданной температуры закалки, последующий про

грев по сечению вьше точки Acj на заданную глубину, закалку поверхности бочки t2.

Указанный способ, обладая всеми преимуществами закалки с нагрева ТПЧ, имеет значительно более низкие энергозатраты при нагреве, более плавную переходную зону.

Недостатком указанного способа особенно в случае термообработки валков из дисперсионно-твердеющих сталей является уровень временных и остаточных напряжений в процессе закалки, способствующий образованию трещин и разрушению валков непосредственно при термообработке или в первоначальный период эксплуатации.

Наиболее близким по технической сущности к предлагаемому является способ термообработки крупных валков, включающий форсированный печной нагрев до температуры закалки, выдержку до достижения температуры закалки на заданной глубине, струйную закалку бочки с одновременным охлажением осевого канала 3 .

Принудительное охлаждение осевого канала при закалке обеспечивает суественное снижение остаточных напряений. Однако уровень временных наряжений остается весьма высоким, собенно в первоначальный период закалки, что не исключает возможность бразования трещин. При этом высокие астягивающие напряжения образуются ак в поверхностном слое бочки (изза высокого градиента температур межу поверхностью, температура которой несколько выше точки М, и более глубокими слоямц),так и на поверхнос- ти осевого канала, пойвергаюп1ейся принудительному охлаждению (также из-за высокого градиента температур) . В средней части сечения, имеющей более высокую TeNmepaTypy, по закону равновесия формируются сжимающие напряжения.

Цель изобретения - повыление эксплуатационной стойкости путем предотвращения образования трещин.

Поставленная цель достигается тем, что способу.термообработки, . включающему форсированный печной нагрев до температуры закалки, выдержку до достижения температуры закалки на заданной глубине, струйную закалку бочки с охлаждением осевого канала и отпуск, после выдержки до достижения температуры закалки на заданной глубине валок подстуживают на воздухе до достижения на поверхности бочки температуры , а охлаждение осевого канала начинают при достижении в сечении бочки максимальной температуры А., .

Такие показатели качества валка, как твердость и глубина закаленного слоя, уровень остаточных напряжеНИИ при термообработке по предлагаемому способу остаются примерно на том же уровне, что и для известного.

Уменьшение градиента температур между поверхностью бочки и зоной сечений с максимальной температурой, обеспечиваемое в,результате подстуживания валка на воздухе до температуры поверхности бочки равной приводит к существенному снижению временных растягивающих напряжений в поверхностной зоне в самый опасныГ первоначальный период закалки, когда температура поверхности несколько вьнле точки И. Это исключает возможность образования закалочных трещин в поверхностной зоне.

Аустенит при таком переохлаждении еще сохраняет устойчивость. Подстуживание до температуры более высокой, чем точка А.,1 , недостаточно эффективно с точки зрения снижения временных напряжений в поверхностной зоне (градиент температур еще велик). Подстуживание до температур более низких, чем точка например до Ар , неизбежно вызовет выделение определенного количества частиц карбидной фазы, оставшееся в аустените количествоуглерода и легирующих элементов может оказаться недостаточным для дисперсионного твердения при последующем отпуске.

Задержка с началом охлаждения осевого канала от начала закалки до момента, когда максимальная температура в сечении снизится до точки , , приводит к тому, что градиент температур .между поверхностью осевого канала и зоной сечения с максимальной температурой, образующийся при включении внутреннего охлаждения, становится значительно меньшим, чем в случае термообработки по известному способу. Начинать охлаждение осевого канала раньше указанного момента нецелесообразно, так как снижение градиента еще недостаточно и временные напряжения велики. Затягивать охлаждение дольше также не следует, поскольку в поверхностной зоне начинает интенсивно развиваться на значительную глубину мартенситное превращение, идущее с увеличением объема. Растягивающие напряжения в поверхностной зоне падают до нуля и переходят в сжимающие, по закону равновесия это вызывает дополнительный прирост растягивающих напряжений в осевой зоне.

Пример. Осуществляют сравительное расчетно-экспериментальое исследование свойств опорного алка стана ТЛС-5000 диаметром 100 мм с осевым канешом 700 мм, изотовленного из дисперсионно-тверде

ющей стали 70Х2МФБ и термообраб.отанного по известному и предлагаемому способам.

Известный способ термообработки: предварительный подогрев валка 5 (объемный) до , форсированный печной нагрев до температуры поверхности бочки , струйная закалка с одновременным охлаждением проточной водой осевого канала.

0 .Предлагаемый способ термообработки: предварительный подогрев до , форсированный печной нагрев до температуры поверхности бочки , Подстуживание валка на воз5 духе до температуры поверхности бочки Aj 720°C, струйная закалка с охлаждением осевого канала проточной водой, которое начинают, когда максимальная температура в сечении сни0 жается до А)695°С.

Для известного и предлагаемого способов термообработки проводят расчет температурных полей и напряженно-деформированного состояния в

5 валке.

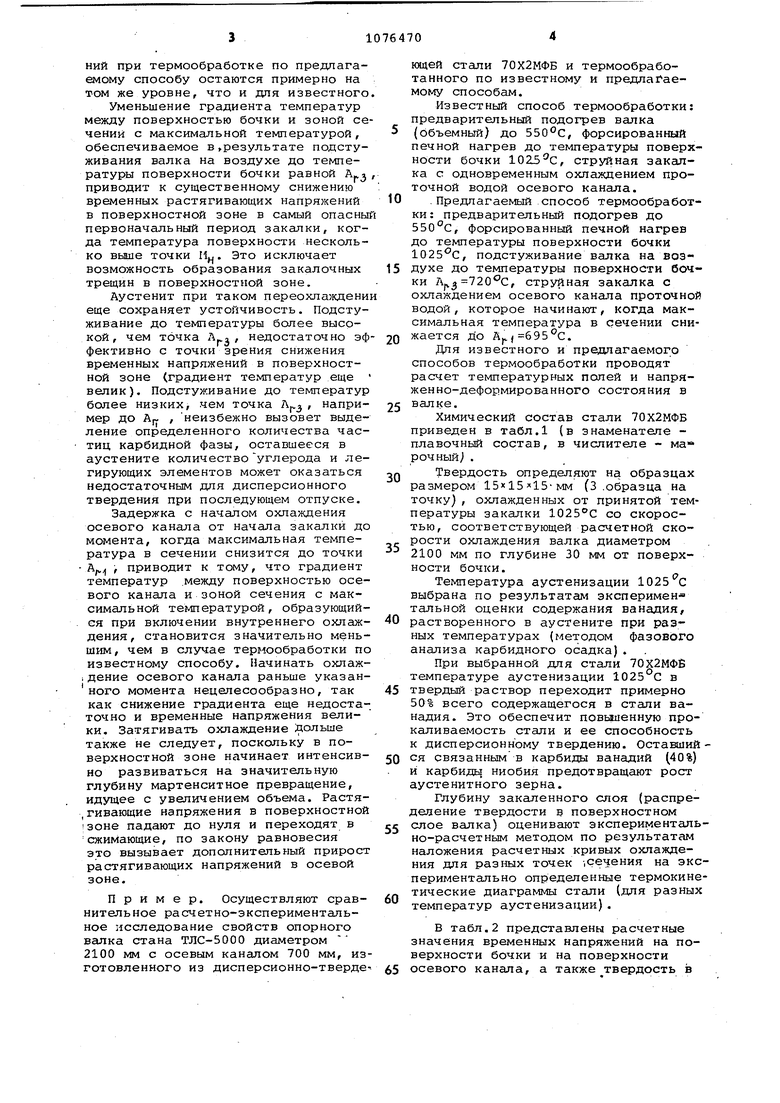

Химический состав стали 70Х2МФБ приведен в табл.1 (в знаменателе плавочный состав, в числителе - ма рочный .

Q Твердость определяют на образцах размером 15x15 15-мм (З .образца на точку), охлажденных от принятой температуры закалки 1025°С со скоростью, соответствующей расчетной ско рости охлаждения валка диаметром 2100 мм по глубине 30 мм от поверхности бочки.

Температура аустенизации выбрана по результатам экспериментальной оценки содержания ванадия,

0 растворенного в аустените при разных температурах (методом фазового анализа карбидного осадка).

При выбранной для стали 70Х2МФ6 температуре аустенизации 1025°С в

5 твердый раствор переходит примерно 50% всего содержащегося в стали ванадия. Это обеспечит повьшенную прокаливаемость стали и ее способность к дисперсионному твердению. Оставший0 ся связанным в карбиды ванадий (40%) и карбидц ниобия предотвращают рост аустенитного зерна.

Глубину закаленного слоя (распределение твердости в поверхностном

5 слое валка) оценивеиот экспериментально-расчетным методом по результатс1М наложения расчетных кривых охлаждения для разных точек -.сечения на экспериментально определенные термокинетические диаграммы стали (для разных

температур аустенизации).

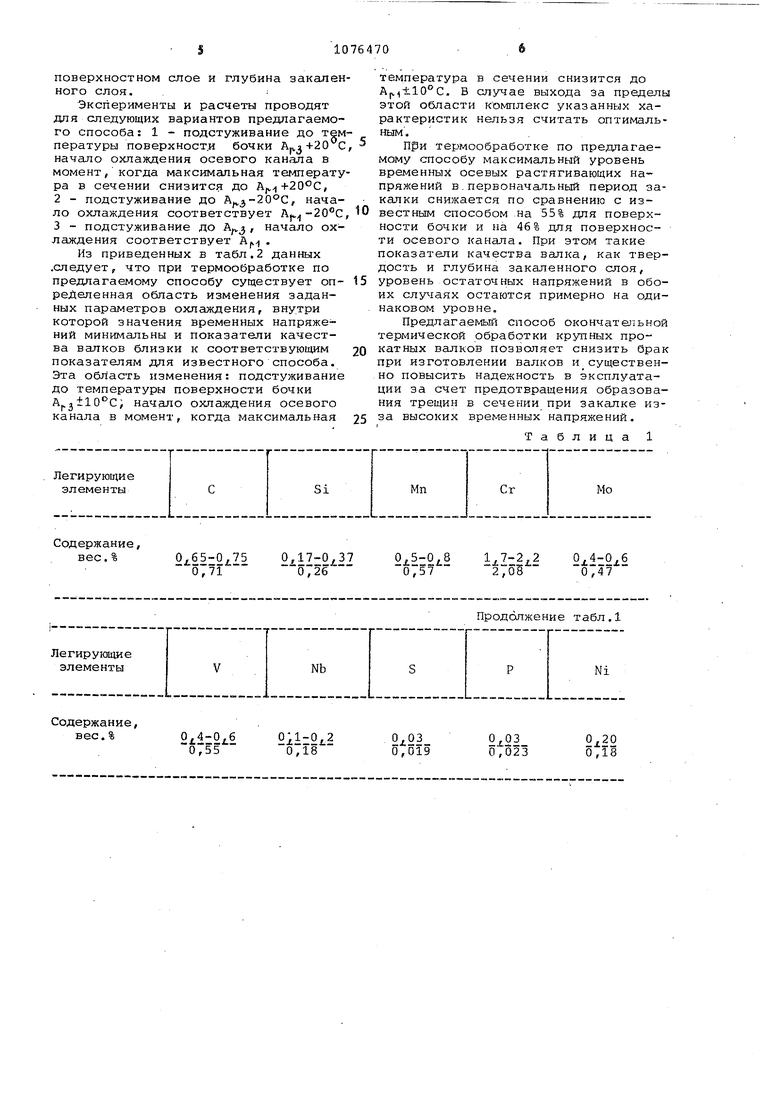

В табл.2 представлены расчетные значения временных напряжений на поверхности бочки и на поверхности 65 осевого канала, а также твердость в

поверхностном слое и глубина закаленного слоя.

Эксперименты и расчеты проводят для следующих вариантов предлагаемого способа: 1 - подстуживание до температуры поверхности бочки С начало охлаждения осевого канала в момент, когда максимальная температура в сечении снизится до A +2Q°C,

2- подстуживание до А -20С, начало охлаждения соответствует Л -20°С,

3- подстуживание до , начало охлаждения соответствует .

Из приведенных в табл.2 данных .следует, что при термообработке по предлагаемому способу существует опреДеленная область изменения заданных параметров охлаждения, внутри которой значения временных напряжений минш 1aльны и показатели качества валков близки к соответствующим показателям для известного способа. Эта область изменения: подстуживание до температуры поверхности бочки начало охлаждения осевого канала в момент, когда максимальная

температура в сечении снизится до А ±10°С. В случае выхода за пределы этой области рсомплекс указанных характеристик нельзя считать оптимальным.

При термообработке по предлагаемому способу максимальный уровень временных осевых растягивающих напряжений в . первонс1чальный период закалки снижается по сравнению с известным способом на 55% для поверхности бочки и на 46% для поверхности осевого канала. При этом такие показатели качества валка, как твердость и глубина закаленного слоя, уровень остаточных напряжений в обоих случаях остаются примерно на одинаковом уровне.

Предлагаемый способ окончательной термической обработки крупных прокатных валков позволяет снизить брак при изготовлении валков и существенно повысить надежность в эксплуатации за счет предотвращения образования трещин в сечении при закалке изза высоких временных напряжений.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева крупных деталей с осевым отверстием | 1980 |

|

SU981402A1 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1011709A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| Сталь | 1980 |

|

SU956604A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ термической обработки изделий с осевым отверстием | 1985 |

|

SU1289898A1 |

| Способ термической обработки крупных поковок | 1979 |

|

SU878799A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ преимущественно крупных из дисперсионнотвердеющих сталей, включающий форси-рованнЕлй печной нагрев до температуры закалки, выдержку до достижения температуры закалки на заданной глубине, струйную закалку бОчки с охлаждением осевого канала и отпуск,о т личающийся тем, что, с целью повышения эксплуатационной стойкости путем предотвращения образования трещин, после выдержки до достижения температуры закалки на заданной глубине валок подстуживают на воздухе до достижения на поверхс ности бочки температуры А , а охлаждение осевого канала начинают; (Л при достижении в сечении бочки максимальной температуры А(„ . |

Содержание,

вес.%Oj,

5771 О72б

«.

0,55

0,18

1,7-2.20.4-0.6

. Лг ,Л ят

л . м. v Л

2,о5

0,47

Продолжение табл.1

07Т8

0,019

0,023

480(48) 336(33,6)

Известный

Предлагаемый по вариантам

Таблица2

-280(-28)

46

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гедеон М.В., Соболь Г.П., Паисов И.В | |||

| Термическая обработка валков холодной прокатки | |||

| М., Металлургия, 1973, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| and Steel, Engineer, 1972, № 12, p | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Паисов И.В | |||

| Термическая обработка валков холодной прокатки | |||

| М., Металлургия, 1973, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1984-02-28—Публикация

1980-03-06—Подача