Изобретение относится к порошковой металлургии, а именно к производству порошков на основе железа, предназначенных для изготовления изделий прессованием и спеканием.

Среди низколегированных стальных порошков, обладающих высокой формуе- мостью и прессуемостью, известен порошок состава, мас.%: углерод не более 0,02; марганец 0,3-2,0; хром 0,1-2,0; ванадий 0,03-0,5; ниобий 0,05-0,5; никель 0,1-2,0; медь 0,2-2,0; железо остальное. Однако качество изделий из указанного материала понижено из-за присутствия в порошке 0,20-0,35 мас.% кислорода, переходящего в частицы порошка в процессе их охлаждения после распыления расплава.

Наиболее близкой к изобретению является порошковая низколегированная сталь, содержащая, мас.%:

Менее 0,05 1,0-2,4 0,2-0,7 Менее 0,1 0,015 металлов из группы,

Углерод

Никель

Медь

Кремний

Азот

и один или более мас.%:

Марганец0,1-0,5 .

Хром0,1-0,7

Молибден0,1-0,8

Недостатком известного порошкового материала на основе железа является снижение прочности спеченных заготовок в результате повышения содержания кислорода в исходном порошке в процессе охлаждения после распыления расплава. Так, предел прочности на растяжение спеченных заготовок с концентрацией кислорода 0,057 мас.% составляет 350 МПа, а при 0,415 мас.% кислорода - только 280 МПа.

О

оо

Целью изобретения является повышение устойчивости материала к окислению и прочности спеченных изделий.

Указанная цель достигается поддержанием в составе порошка отношения количества кремния к марганцу равным 2,0-2,5 при следующем содержании компонентов, мас.%:

Углерод0,001-0,050

Кремний0,60-0,90

Марганец0,30-0,45

Азот0,003-0,005

ЖелезоОстальное

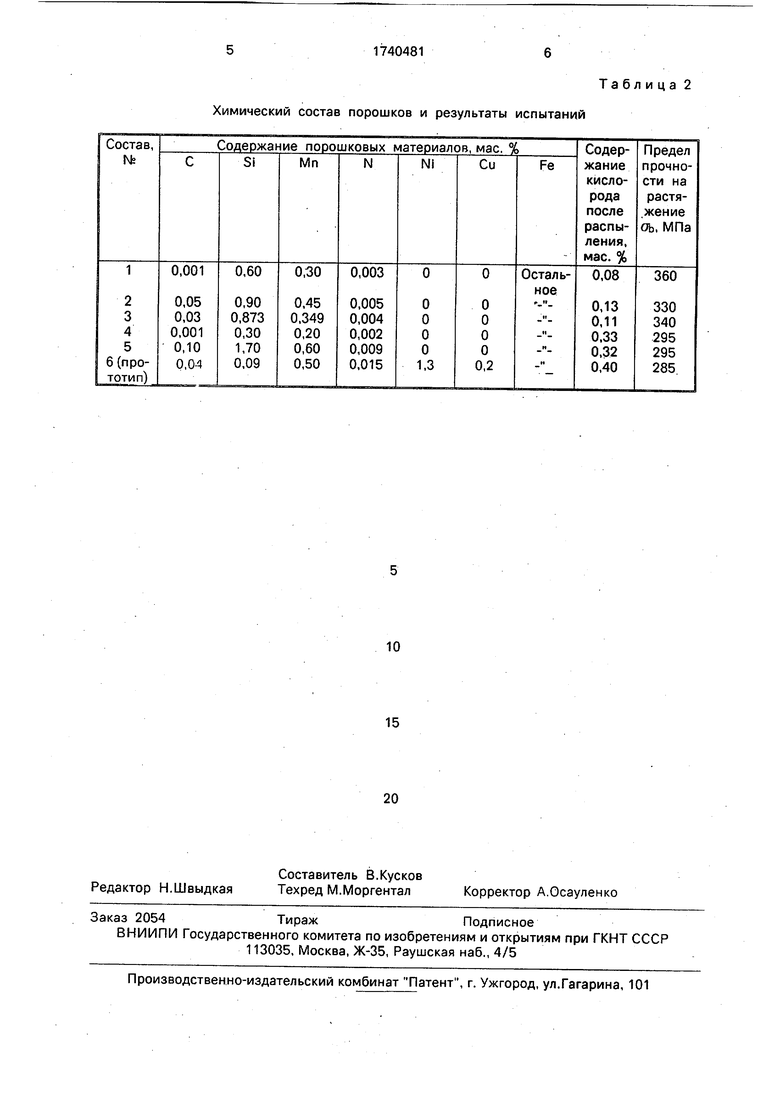

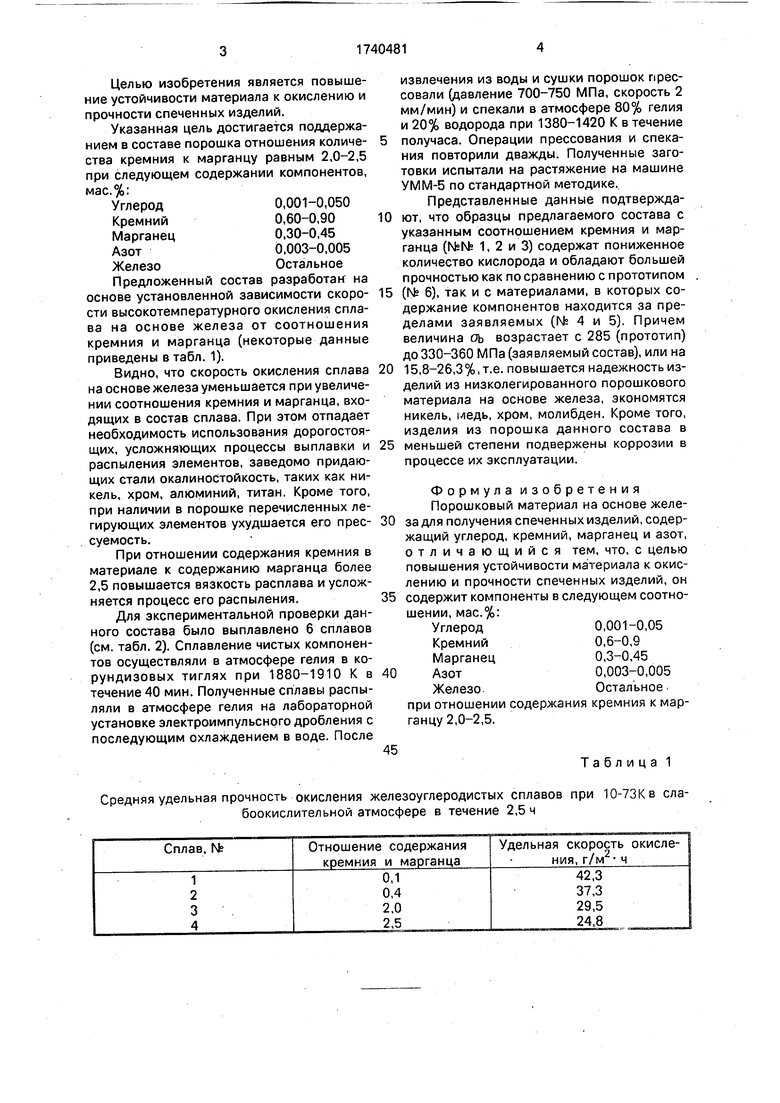

Предложенный состав разработан на основе установленной зависимости скорости высокотемпературного окисления сплава на основе железа от соотношения кремния и марганца (некоторые данные приведены в табл. 1).

Видно, что скорость окисления сплава на основе железа уменьшается при увеличении соотношения кремния и марганца, входящих в состав сплава. При этом отпадает необходимость использования дорогостоящих, усложняющих процессы выплавки и распыления элементов, заведомо придающих стали окалиностойкость, таких как никель, хром, алюминий, титан. Кроме того, при наличии в порошке перечисленных легирующих элементов ухудшается его прес- суемость.

При отношении содержания кремния в материале к содержанию марганца более 2,5 повышается вязкость расплава и усложняется процесс его распыления.

Для экспериментальной проверки данного состава было выплавлено 6 сплавов (см. табл. 2). Сплавление чистых компонентов осуществляли в атмосфере гелия в ко- рундизовых тиглях при 1880-1910 К в течение 40 мин. Полученные сплавы распыляли в атмосфере гелия на лабораторной установке электроимпульсного дробления с последующим охлаждением в воде. После

извлечения из воды и сушки порошок прессовали (давление 700-750 МПа, скорость 2 мм/мин) и спекали в атмосфере 80% гелия и 20% водорода при 1380-1420 К в течение

получаса. Операции прессования и спекания повторили дважды. Полученные заготовки испытали на растяжение на машине УММ-5 по стандартной методике.

Представленные данные подтверждают, что образцы предлагаемого состава с указанным соотношением кремния и марганца (NsNs 1, 2 и 3) содержат пониженное количество кислорода и обладают большей прочностью как по сравнению с прототипом

(Kb 6), так и с материалами, в которых содержание компонентов находится за пределами заявляемых (Ns 4 и 5). Причем величина оь возрастает с 285 (прототип) до 330-360 МПа (заявляемый состав), или на

15,8-26,3%, т.е. повышается надежность изделий из низколегированного порошкового материала на основе железа, экономятся никель, медь, хром, молибден. Кроме того, изделия из порошка данного состава в

меньшей степени подвержены коррозии в процессе их эксплуатации.

Формула изобретения Порошковый материал на основе железа для получения спеченных изделий, содержащий углерод, кремний, марганец и азот, отличающийся тем, что, с целью повышения устойчивости материала к окислению и прочности спеченных изделий, он содержит компоненты в следующем соотношении, мас.%:

Углерод0,001-0,05

Кремний0,6-0,9

Марганец0,3-0,45

Азот0,003-0,005

ЖелезоОстальное

при отношении содержания кремния к марганцу 2,0-2,5.

Изобретение относится к порошковой металлургии, в частности к порошковому материалу на основе железа для получения спеченных изделий. Сущность изобретения: порошковый материал на основе железа для получения спеченных изделий, содержащий углерод, кремний, марганец и азот, содержит компоненты в следующем соотношении, мас.%: углерод 0,001-0,05; кремний 0,6-0,9; марганец 0,3-0,45; азот 0,003- 0,005; железо остальное, при соотношении содержания кремния и к марганцу 2-2,5. Содержание кислорода в материале снижается в 3-4 раза, а прочность спеченных изделий возрастает с 285 до 330-360 МПа. 2 табл.

Средняя удельная прочность окисления железоуглеродистых сплавов при 10-73КВ слабоокислительной атмосфере в течение 2,5ч

Таблица 1

Химический состав порошков и результаты испытаний

Таблица 2

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-03-19—Подача