Изобретение относится к машиностроению, в частности к контролю качества деталей после отделочно-зачистных операций.

Физико-механические показатели качества деталей определяются при изучении микроструктуры поверхностного слоя, для чего изготавливаются соо.тветствующие образцы (шлифы).

Известный способ отбора и обработки образцов включает следующие технологические приемы: вырезание образца (обработка резанием): выглаживание (механическое полирование, химическое полирование и т.п.); дополнительная очистка (десорбция, эмульгирование и т.п.); контр- астировние (травление в растворах);

После указанной подготовки на образце получают поверхность, представляющую истинную структуру материала, пригодную для макро- и микроскопических исследований.

Основным назначением отделочно-зачистных операций является удаление заусенцев, острых выступов и других излишков

материала. Чтобы назначить технологические режимы съема заусенцев, необходимо знание их геометрических параметров и физико-механических свойств. Поскольку зау- сенцы характеризуются небольшими размерами (порядка десятых долей миллиметра), сложной формой профиля и в ряде случаев непрочной связью с основным материалом, то для металлографических исследований изготавливают специальные образцы, содержащие сечение детали у кромки вместе с исследуемым заусенцем. При этом, чтобы не разрушить заусенец при подготовке шлифа, такой образец перед обработкой помещают в оправку и заливают компаундом (из ряда эпоксидных смол).

Аналогично изготавливается образец для исследования качества удаления заусенцев, который вырезают из детали, прошедшей отделочно-зачистную обработку. Сравнение двух шлифов в заданном сечении детали (до и после обработки) позволяет судить не только р степени удаления заусенцев, но и об изменениях структуры поверхсо

XI

О О О

ностного слоя. Это весьма важно, например, при термоимпульсном способе обработки, когда для удаления заусенцев деталь подвергается кратковременному высокотемпературному воздействию (до 3000°С).

Таким образом, при известном способе изготовления образцов для исследования кромочных дефектов и качества их удаления изготавливаются два их комплекта: один для предварительного изучения дефектов и поверхностного слоя детали до обработки и второй -для изучения поверхностного слоя детали после отделочно-зачистной обработки.

Недостатком известного способа является невысокая достоверность результатов металлографических исследований и повышенная трудоемкость.

Как показывает опыт, выполнение поперечного разреза на кромке с дефектом является чрезвычайно сложной задачей, т.к., например, заусенец в свободном виде (без заливки компаундом) из-за низкой жесткости при разрезании разрушается. В случае разрезания заусенца в компаунде трудно получить образец для последующей отделочно-зачистной обработки, т.к. его практически невозможно очистить от применяемых компаундов (эпоксидные смолы), т.е. изготовление образцов характеризуется повышенной трудоемкостью. Поэтому в практике используется упрощенный метод, когда заусенец не разрезается, а шлиф для исследования заусенца изготавливается на одном образце (как правило, на торце детали, перпендикулярном кромке с заусенцем), а обработке подвергается другой образец (деталь) с заусенцем, что снижает достоверность исследований.

Целью изобретения является повышение достоверности исследования и снижение трудоемкости изготовления образцов.

Поставленная цель достигается тем. что согласно способу изготовления металлографических образцов, преимущественно для исследования заусенцев, включающему резку заготовки, заливку прозрачной смолой, выглаживание, очистку и контрастирование, резку заготовки проводят на две части, плоскости разреза механически обрабатывают до возможности полного сопряжения заготовки по этим плоскостям, затем обе плоскости совмещают путем приложения усилия сжатия с последующим образованием заусенца за счет съема металла на кромке, перпендикулярной плоскости разреза, а перед заливкой усилие снимают и производят разъем образцов. При этом усилие сжатия выбирают большим, чем усилие резания.

Изменение последовательности выполнения приемов по изготовлению образцов позволяет произвести необходимую подготовку к металлографическим исследованиям двух сопрягаемых образцов до образования на них заусенцев, что исключает необходимость в последующем производить продольный разрез заусенца и снижает трудоемкость подготовительных

0 работ. Изготовление двух образцов из одной заготовки и одновременное образование заусенца сразу на обоих образцах при их предварительном совмещении по подготовленной плоскости разъема повышает

5 достоверность и качество металлографических исследований.

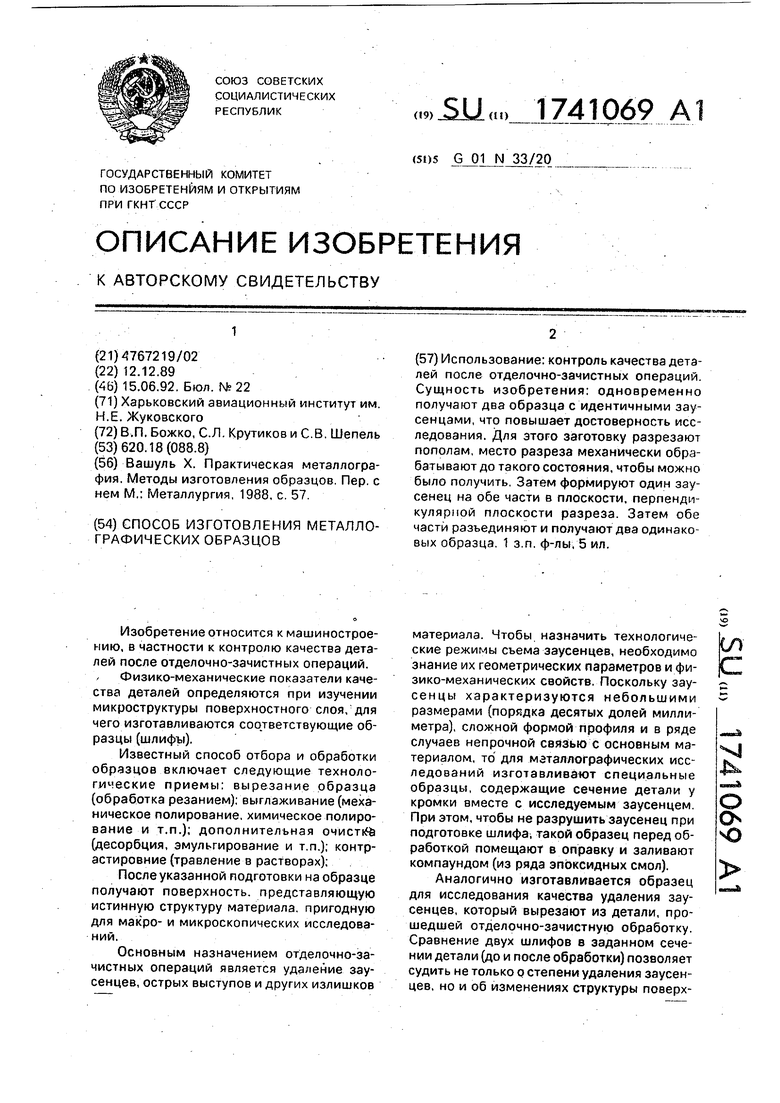

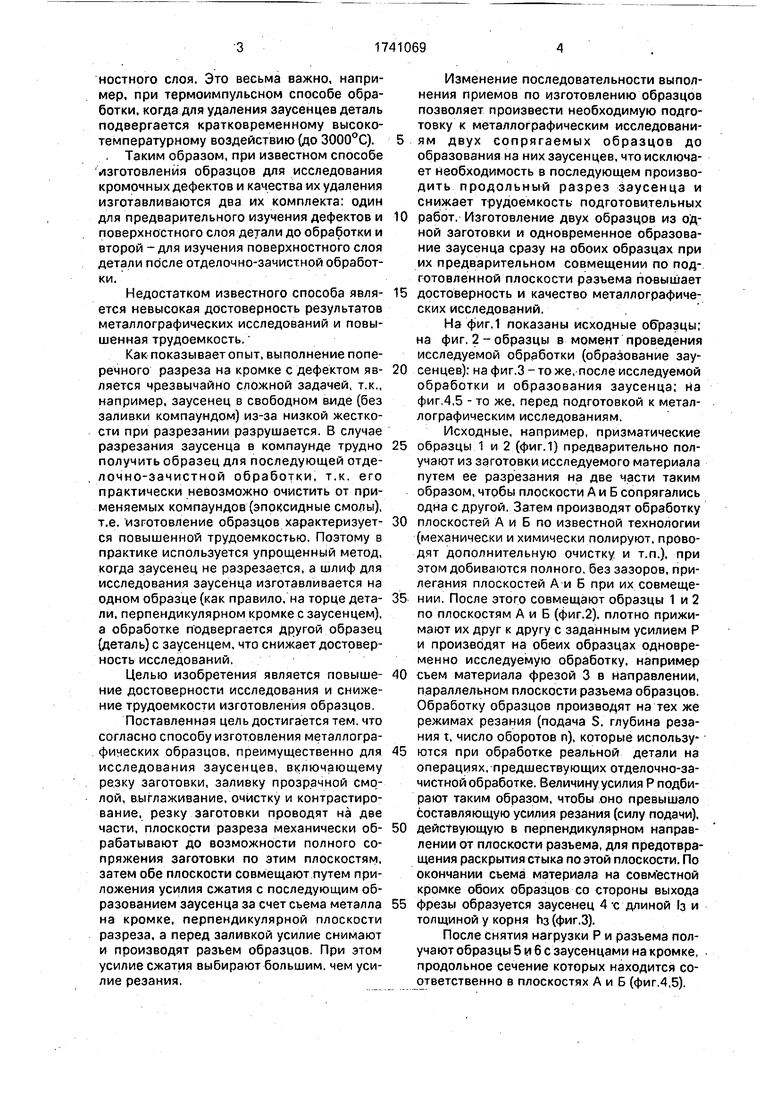

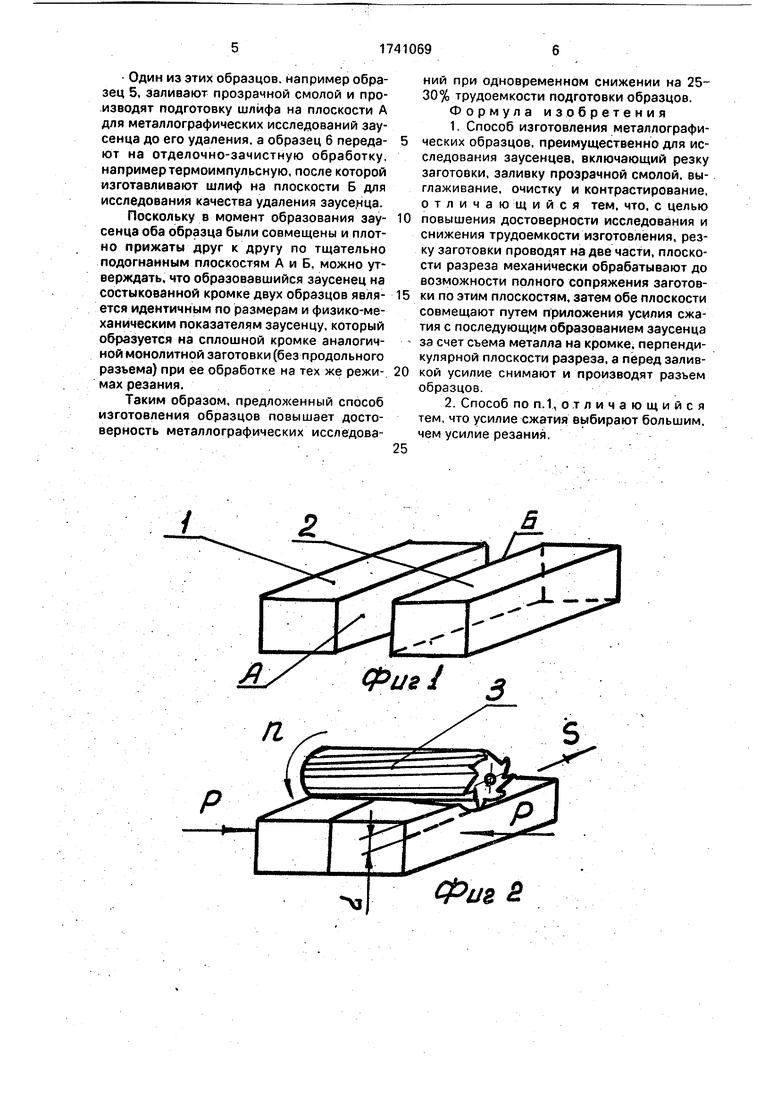

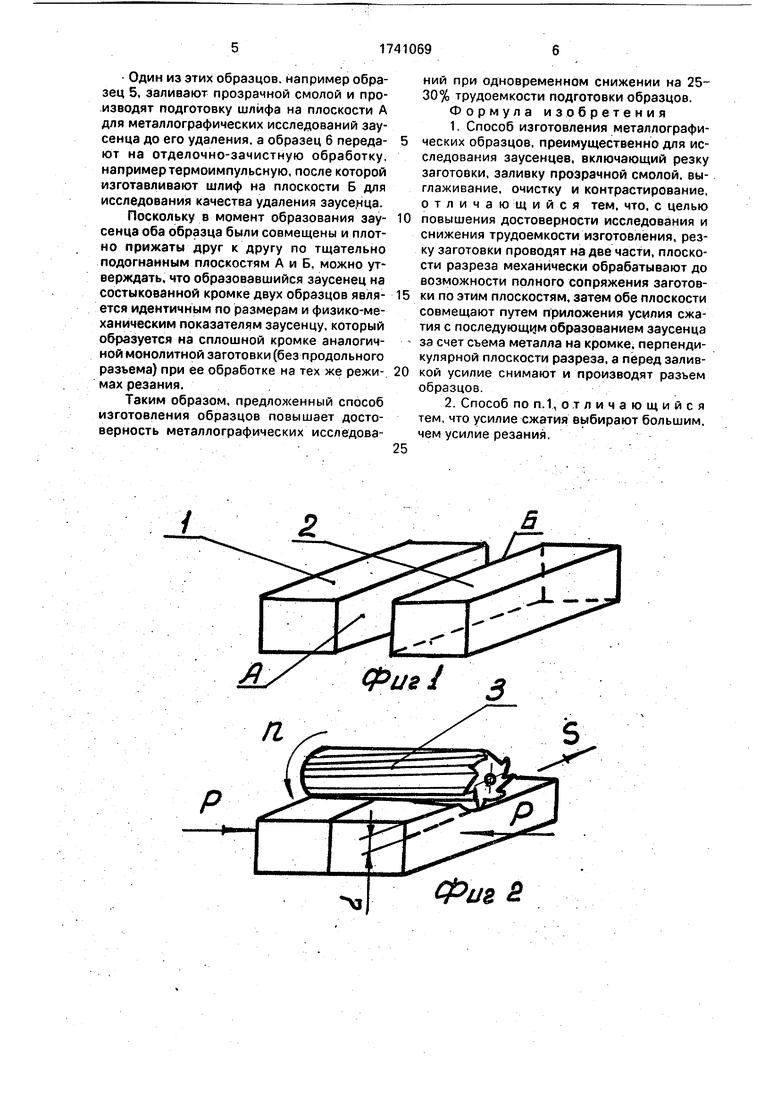

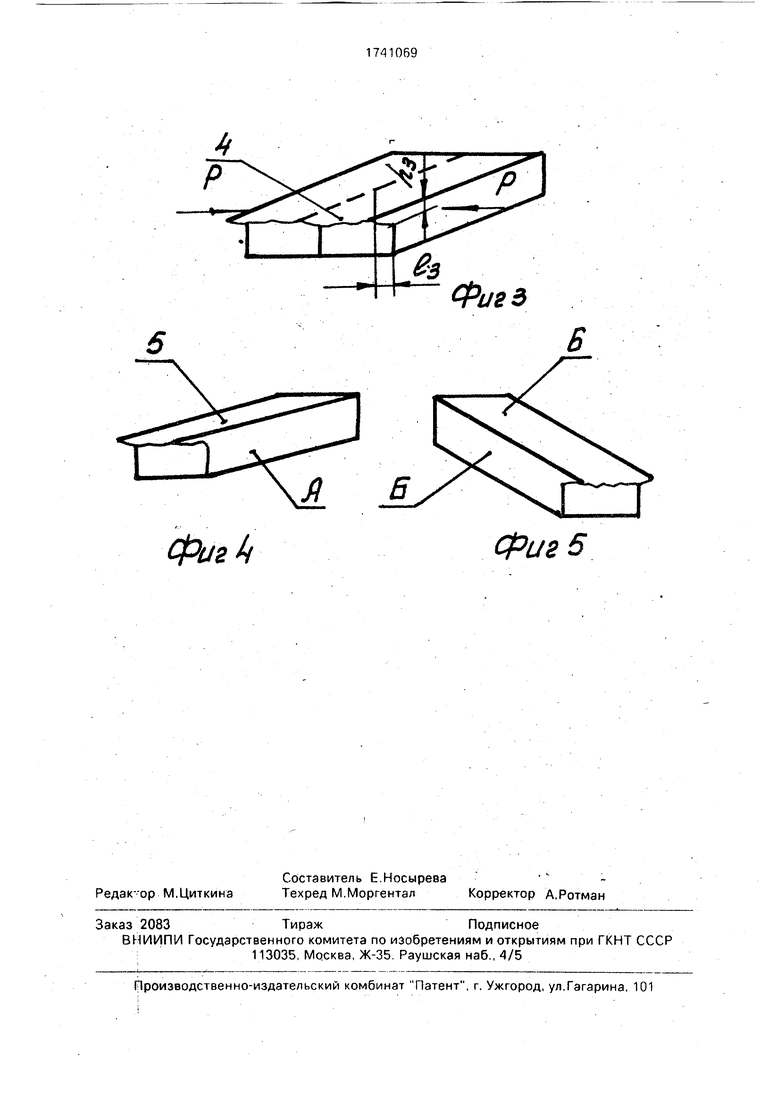

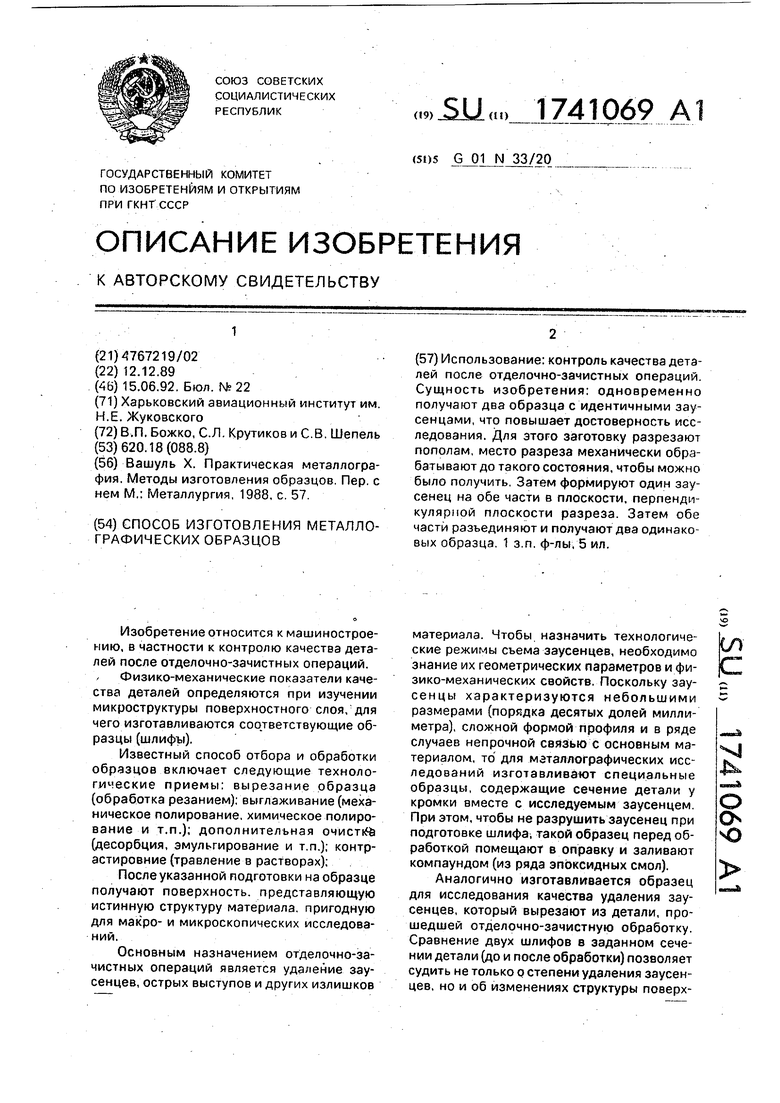

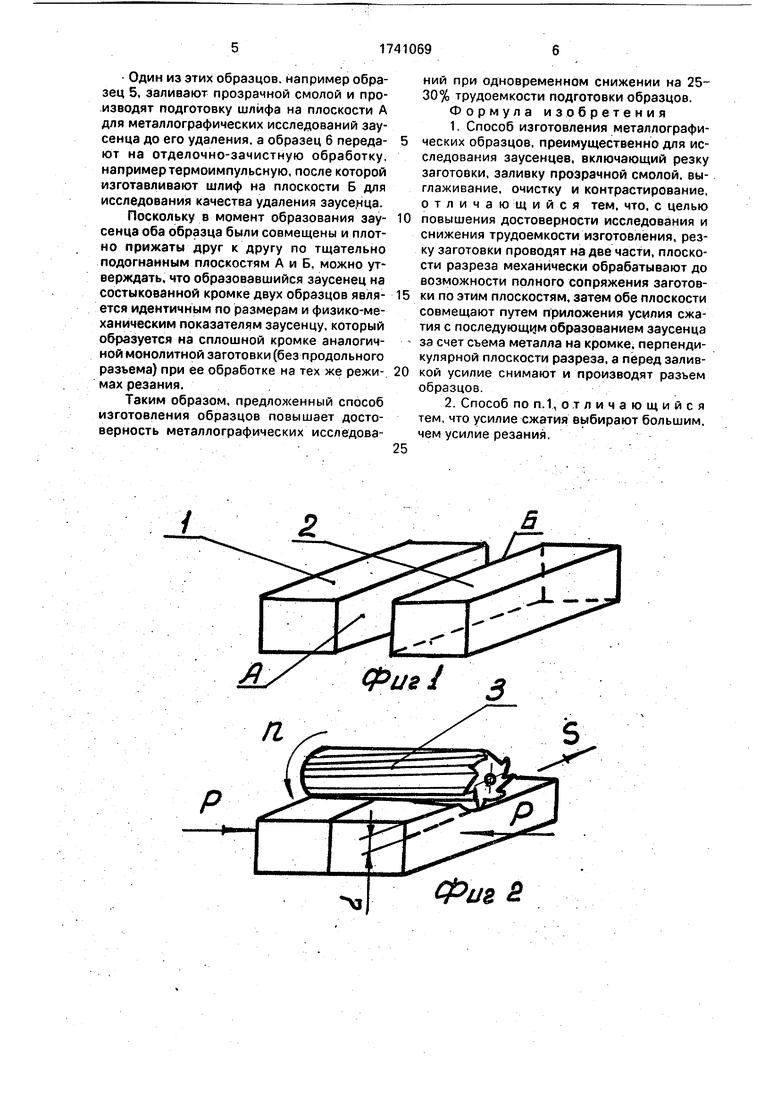

На фиг.1 показаны исходные образцы; на фиг. 2 - образцы в момент проведения исследуемой обработки (образование зау0 сенцев): на фиг.З - то же, после исследуемой обработки и образования заусенца; на фиг.4,5 - то же, перед подготовкой к металлографическим исследованиям.

Исходные, например, призматические

5 образцы 1 и 2 (фиг.1) предварительно получают из заготовки исследуемого материала путем ее разрезания на две части таким образом, чтобы плоскости А и Б сопрягались одна с другой. Затем производят обработку

0 плоскостей А и Б по известной технологии (механически и химически полируют, проводят дополнительную очистку и т.п.), при этом добиваются полного, без зазоров, прилегания плоскостей А и Б при их совмеще5 нии. После этого совмещают образцы 1 и 2 по плоскостям А и Б (фиг.2), плотно прижимают их друг к другу с заданным усилием Р и производят на обеих образцах одновременно исследуемую обработку, например

0 съем материала фрезой 3 в направлении, параллельном плоскости разъема образцов. Обработку образцов производят на тех же режимах резания (подача S. глубина резания t, число оборотов п), которые использу

5 ются при обработке реальной детали на операциях, предшествующих отделочно-зачистной об работке. Величину усилия Р подбирают таким образом, чтобы оно превышало составляющую усилия резания (силу подачи),

0 действующую в перпендикулярном направлении от плоскости разъема, для предотвращения раскрытия стыка по этой плоскости. По окончании сьема материала на совместной кромке обоих образцов со стороны выхода

5 фрезы образуется заусенец 4 -с длиной з и толщиной у корня ha (фиг.З).

После снятия нагрузки Р и разъема получают образцы 5 и 6 с заусенцами на кромке, продольное сечение которых находится соответственно в плоскостях А и Б (фиг.4,5).

Один из этих образцов, например образец 5, заливают прозрачной смолой и производят подготовку шлифа на плоскости А для металлографических исследований заусенца до его удаления, а образец б передают на отделочно-зачистную обработку, например термоимпульсную, после которой изготавливают шлиф на плоскости Б для исследования качества удаления заусенца.

Поскольку в момент образования заусенца оба образца были совмещены и плотно прижаты друг к другу по тщательно подогнанным плоскостям А и Б, можно утверждать, что образовавшийся заусенец на состыкованной кромке двух образцов является идентичным по размерам и физико-механическим показателям заусенцу, который образуется на сплошной кромке аналогичной монолитной заготовки (без продольного разъема) при ее обработке на тех же режимах резания.

Таким образом, предложенный способ изготовления образцов повышает достоверность металлографических исследова0

5

0

5

ний при одновременном снижении на 25- 30% трудоемкости подготовки образцов. Формула изобретения

1.Способ изготовления металлографических образцов, преимущественно для исследования заусенцев, включающий резку заготовки, заливку прозрачной смолой, выглаживание, очистку и контрастирование, отличающийся тем, что. с целью повышения достоверности исследования и снижения трудоемкости изготовления, резку заготовки проводят на две части, плоскости разреза механически обрабатывают до возможности полного сопряжения заготовки по этим плоскостям, затем обе плоскости совмещают путем приложения усилия сжатия с последующем образованием заусенца за счет съема металла на кромке, перпендикулярной плоскости разреза, а перед заливкой усилие снимают и производят разъем образцов.

2.Способ по п..1, отличающийся тем, что усилие сжатия выбирают большим, чем усилие резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки | 1988 |

|

SU1553235A1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С ЛИТЕЙНОГО СТЕРЖНЯ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2501639C2 |

| Рабочий орган для зачистки кромок деталей | 1984 |

|

SU1194514A1 |

| Способ Дагиса комбинированной обработки металлических поверхностей | 1990 |

|

SU1782206A3 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2005 |

|

RU2292031C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖУХА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ШАБЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2590520C2 |

| УСТАНОВКА ДЛЯ ОТРЕЗКИ КОНЦЕВЫХ ДЕТАЛЕЙ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2019 |

|

RU2709187C1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

Использование: контроль качества деталей после отделочно-зачистных операций. Сущность изобретения: одновременно получают два образца с идентичными заусенцами, что повышает достоверность исследования. Для этого заготовку разрезают пополам, место разреза механически обрабатывают до такого состояния, чтобы можно было получить. Затем формируют один заусенец на обе части в плоскости, перпендикулярной плоскости разреза. Затем обе части разъединяют и получают два одинаковых образца. 1 з.п. ф-лы, 5 ил.

/

Б

Фиг Ј

ФигЬ

Фиг 5

| Вашуль X | |||

| Практическая металлография | |||

| Методы изготовления образцов | |||

| Пер | |||

| с нем М,: Металлургия, 1988, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-06-15—Публикация

1989-12-12—Подача