(21)4443997/31-27

(22)21.06.88

(46) 30.03.90. Бюл. № 12

(71)Физико-технический институт АН БССР

(72)А. Н. Давидович, К. Д. Кирдун, Г. В. Андреев и В. Я. Щукин

(53) 621.771.07(088.8)

(56) Авторское свидетельство СССР

№ 863106, кл. В 21 Н 1/18, 1981.

(54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО- КЛИНОВОЙ ПРОКАТКИ (57) Изобретение относится к обработке металлов давлением и мож ет быть использовано при производстве изделий типа шаров под следующую безоблойную штамповку. Цель изобретения - повышение качества прокатки шаровых поковок за счет выглаживания отрезных заусенцев путем калибровки поковки относительно вертикальной оси. Шары (Ш) 19 формуются и калибруются одновременно. Выкатывается цилиндрическая перемычка между Ш 19, обрезаются концевые отходы. Затем производится дооформление Ш 19 и калибровка поверхности за счет раскатки цилиндрической перемычки разделительными ножами с разделением шаровой поковки. Далее выглаживаются заусенцы от отрыва концевых отходов и цилиндрической перемычки с помощью подпружиненных вставок 13 и плашки 10. Затем Ш 19 прижимаются заходными участками подпружиненных вставок 13 к калибрующим поверхностям 11 плашки 10 и раскручиваются вокруг оси, перпендикулярной плоскости основания инструмента, выглаживая заусенцы. При этом с плоскостью 17 и плоскостью 18 III 19 не контактируют. Устройство позволяет ликвидировать заусенцы на поверхности шара путем их выглаживания и тем самым уменьшить дефектный слой получаемого изделия после операции безоблойной штамповки. 7 ил.

(О

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки двух изделий типа ступенчатых валиков | 1987 |

|

SU1562051A1 |

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| Штамп | 1980 |

|

SU899216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ОСЕЙ ДЛЯ ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304483C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа шаров под следующую безоблойную штамповку. Цель изобретения - повышение качества прокатки шаровых поковок за счет выглаживания отрезных заусенцов путем калибровки поковки относительно вертикальной оси. Шары /Ш/ 19 формуются и калибруются одновременно. Выкатывается цилиндрическая перемычка между Ш 19, обрезаются концевые отходы. Затем производится дооформление Ш 19 и калибровка поверхности за счет раскатки цилиндрической перемычки разделительными ножами с разделением шаровой поковки. Далее выглаживаются заусеницы от отрыва концевых отходов и цилиндрической перемычки с помощью подпружиненных вставок 13 и плашки 10. Затем Ш 19 прижимаются заходными участками подпружиненных вставок 13 к калибрующим поверхностям 11 плашки 10 и раскручиваются вокруг оси, перпендикулярной плоскости основания инструмента, выглаживая заусенцы. При этом с плоскостью 17 и плоскостью 18 Ш 19 не контактируют. Устройство позволяет ликвидировать заусенцы на поверхности шара путем их сглаживания и тем самым уменьшить дефектный слой получаемого изделия после операции безоблойной штамповки. 7 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа шаров под последующую безоблойную штамповку.

Целью изобретения является повышение качества прокатки шаровых поковок за счет ликвидации конических заусенцев на поверхности, шара путем их выглаживания вокруг оси в плоскости, перпендикулярной оси прокатки.

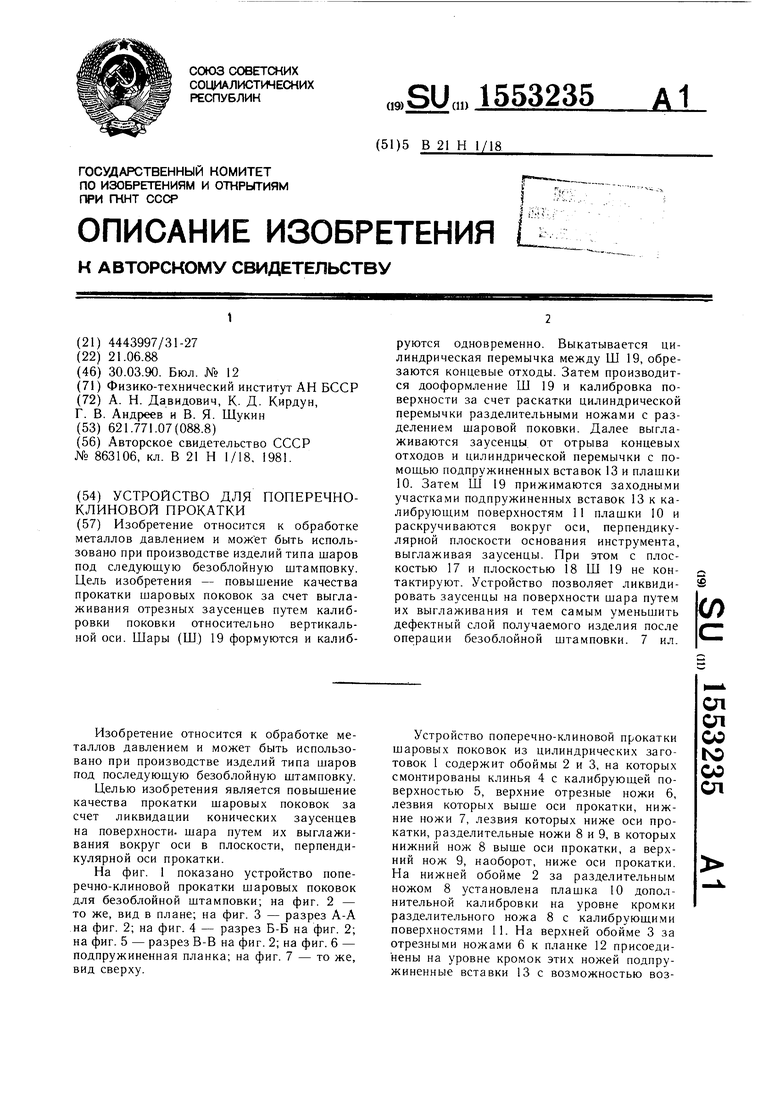

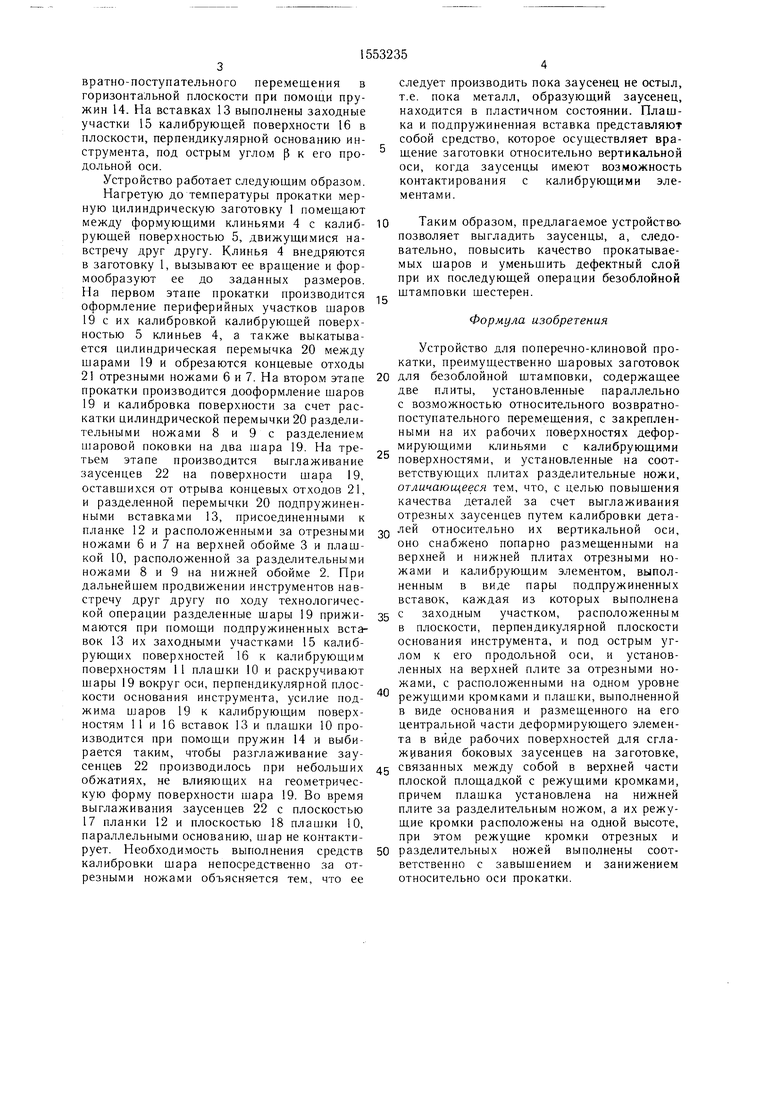

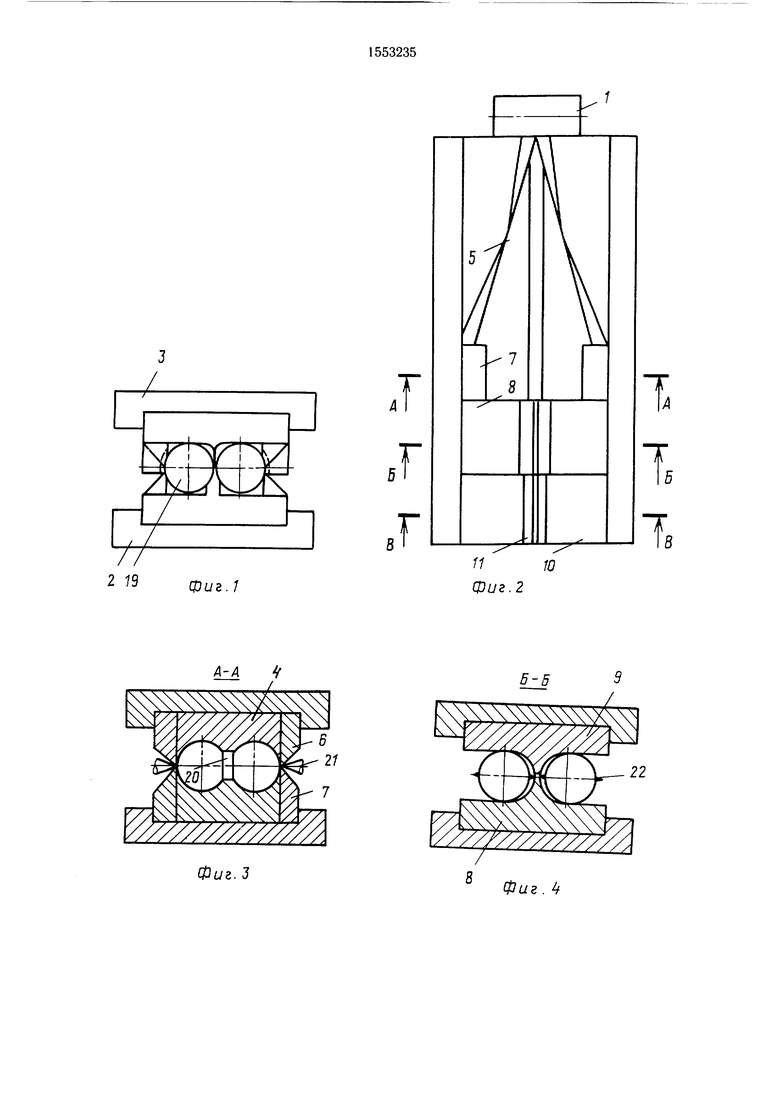

На фиг. 1 показано устройство поперечно-клиновой прокатки шаровых поковок для безоблойной штамповки; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - подпружиненная планка; на фиг. 7 - то же, вид сверху.

Устройство поперечно-клиновой прокатки шаровых поковок из цилиндрических заготовок 1 содержит обоймы 2 и 3, на которых смонтированы клинья 4 с калибрующей поверхностью 5, верхние отрезные ножи 6, лезвия которых выше оси прокатки, нижние ножи 7, лезвия которых ниже оси прокатки, разделительные ножи 8 и 9, в которых нижний нож 8 выше оси прокатки, а верхний нож 9, наоборот, ниже оси прокатки. На нижней обойме 2 за разделительным ножом 8 установлена плашка 10 дополнительной калибровки на уровне кромки разделительного ножа 8 с калибрующими поверхностями 11. На верхней обойме 3 за отрезными ножами 6 к планке 12 присоединены на уровне кромок этих ножей подпружиненные вставки 13 с возможностью возсл ел

со

N5

СО

сл

вратно-поступательного перемещения в горизонтальной плоскости при помощи пружин 14. На вставках 13 Ешполнены заходные участки 15 калибрующей поверхности 16 в плоскости, перпендикулярной основанию инструмента, под острым углом р к его про- 5 дольной оси.

Устройство работает следующим образом.

Нагретую до температуры прокатки мерную цилиндрическую заготовку 1 помещают между формующими клиньями 4 с калиб- 10 рующей поверхностью 5, движущимися навстречу друг другу. Клинья 4 внедряются в заготовку 1, вызывают ее вращение и фор- мообразуют ее до заданных размеров. На первом этапе прокатки производится ,5 оформление периферийных участков шаров 19 с их калибровкой калибрующей поверхностью 5 клиньев 4, а также выкатывается цилиндрическая перемычка 20 между шарами 19 и обрезаются концевые отходы

следует производить пока заусенец не остыл, т.е. пока металл, образующий заусенец, находится в пластичном состоянии. Плашка и подпружиненная вставка представляют собой средство, которое осуществляет вращение заготовки относительно вертикальной оси, когда заусенцы имеют возможность контактирования с калибрующими элементами.

Таким образом, предлагаемое устройства позволяет выгладить заусенцы, а, следовательно, повысить качество прокатываемых шаров и уменьшить дефектный слой при их последующей операции безоблойной штамповки шестерен.

Формула изобретения

Устройство для поперечно-клиновой прокатки, преимущественно шаровых заготовок

21 отрезными ножами б и 7. На втором этапе20 для безоблойной штамповки, содержащее прокатки производится дооформление шаровдве плиты, установленные параллельно 19 и калибровка поверхности за счет рас-с возможностью относительного возвратно- катки цилиндрической перемычки 20 раздели-поступательного перемещения, с закреплен- тельными ножами 8 и 9 с разделениемными на их рабочих поверхностях дефор- шаровой поковки на два шара 19. На тре-мирующими клиньями с калибрующими тьем этапе производится выглаживание™DonvU -ra заусенцев 22 на поверхности шара 19, оставшихся от отрыва концевых отходов 21, и разделенной перемычки 20 подпружиненными вставками 13, присоединенными к

поверхностями, и установленные на соответствующих плитах разделительные ножи, отличающееся тем, что, с целью повышения качества деталей за счет выглаживания отрезных заусенцев путем калибровки детапланке 12 и расположенными за отрезными 30 лей относительно их вертикальной оси,

оно снабжено попарно размещенными на верхней и нижней плитах отрезными ножами и калибрующим элементом, выполненным в виде пары подпружиненных

вставок, каждая из которых выполнена

40

ножами 6 и 7 на верхней обойме 3 и плашкой 10, расположенной за разделительными ножами 8 и 9 на нижней обойме 2. При дальнейшем продвижении инструментов навстречу друг другу по ходу технологической операции разделенные шары 19 прижи- 35 с заходным участком, расположенным маются при помощи подпружиненных вста- в плоскости, перпендикулярной плоскости

основания инструмента, и под острым углом к его продольной оси, и установленных на верхней плите за отрезными ножами, с расположенными на одном уровне режущими кромками и плашки, выполненной в виде основания и размещенного на его центральной части деформирующего элемента в виде рабочих поверхностей для сглаживания боковых заусенцев на заготовке,

сенцев 22 производилось при небольших 45 связанных между собой в верхней части обжатиях, не влияющих на геометричес-плоской площадкой с режущими кромками,

кую форму поверхности шара 19. Во времяпричем плашка установлена на нижней

выглаживания заусенцев 22 с плоскостьюплите за разделительным ножом, а их режу17 планки 12 и плоскостью 18 плашки 10,щие кромки расположены на одной высоте,

параллельными основанию, шар не контакти-при этом режущие кромки отрезных и

рует. Необходимость выполнения средств 50 разделительных ножей выполнены соот- калибровки шара непосредственно за от-ветственно с завышением и занижением

резными ножами объясняется тем, что ееотносительно оси прокатки.

вок 13 их заходными участками 15 калибрующих поверхностей 16 к калибрующим поверхностям 1 1 плашки 10 и раскручивают шары 19 вокруг оси, перпендикулярной плоскости основания инструмента, усилие поджима шаров 19 к калибрующим поверхностям 1 1 и 16 вставок 13 и плашки 10 производится при помощи пружин 14 и выбирается таким, чтобы разглаживание зауследует производить пока заусенец не остыл, т.е. пока металл, образующий заусенец, находится в пластичном состоянии. Плашка и подпружиненная вставка представляют собой средство, которое осуществляет вращение заготовки относительно вертикальной оси, когда заусенцы имеют возможность контактирования с калибрующими элементами.

Таким образом, предлагаемое устройства позволяет выгладить заусенцы, а, следовательно, повысить качество прокатываемых шаров и уменьшить дефектный слой при их последующей операции безоблойной штамповки шестерен.

Формула изобретения

вставок, каждая из которых выполнена

с заходным участком, расположенным в плоскости, перпендикулярной плоскости

Фиг. 1

Фиг.З

I

,г ,г

В

Фиг. 4

13 iz U II I

13 7/ ю

73

Фиг.6

13

фиг.5

15 18

Фиг.7

Авторы

Даты

1990-03-30—Публикация

1988-06-21—Подача