Изобретение касается обработки металлов давлением и относится к способам испытания листового материала на штампу- емость.

Известен способ оценки штампуемости листового материала, включающий нанесение координатной сетки на лист из испытуемого материала, глубокую вытяжку из него цилиндрического стакана, вырезку образцов и исследование механических свойств, по которым судят с пригодности металла для изготовления изделия.

Недостатками способа является отсутствие возможности проведения высокотемпературных испытаний, а также изучения характера изменения структуры, фазового или полиморфного состояния при разных условиях нагружения (температура, скорость и степень деформации) и учета этих изменений при оценке штампуемости метала.

Известен также способ оценки штампуемости листового металла, в котором перед выпучиванием образцы нагревают до разных температур, при этом температуру нагрева каждого последующего образца берут выше температуры предыдущего, затем образцы выпучивают до разрушения, а оценку штампуемости производят по виду поверхности и характеру разрушения, сопоставляя их с эталонными образцами.

Основным недостаткам этого способа является необходимость проведения высокотемпературных испытаний большого числа образцов и отсутствие возможности анализа структурных, фазовых и других изменений в строении металла после различных температурно-скоростных режимов деформирования (испытания), а также учета этих изменений при оценке штампуемости материала.

Цель изобретения - сокращение количества испытаний и повышение их достоверности.

Указанная цель достигается тем, что образец нагревают по концентрическим зонам неравномерно, изменяя температуру нагрева от центра к периферии, при этом в месте перехода зон устанавливают температуру характерного изменения структурного состояния материала заготовки, Величину температуры характерного изменения структурного состояния материала

fc

VJ

О

о ел

00

заготовки берут равной температуре начала интенсивного робта зёрна, рекристаллизации, фазового или полиморфного превращения.

Сравнение с прототипом показывает, что предлагаемое техническое решение имеет отличия, заключающиеся в том, что при нагреве температуру в месте перехода зон устанавливают в соответствии с характерными изменениями структурного состояния материала заготовки.

Известно техническое решение, при котором листовую заготовку нагревают неравномерно позонно в радиальном направлении. Нагрев осуществляют пропусканием по матрице и прижимному кольцу электрического тока. При этом перед деформированием на фланце заготовки устанавливают температуру верхнего предела деформирования, а в центре - температуру нижнего предела деформирования. Такой перепад температур выбран с целью обеспечения равномерной деформации по всем сечениям.

Однако предлагаемое техническое решение имеет существенные отличия от известного, а именно, в известном способе температурный интервал нагрева не выходит за рамки оптимальных температур деформирования, а сами температуры в различных зонах выбраны без учета структурных, фазовых или иных изменений, происходящих в материале вследствие воздействия температуры.

Отличия предлагаемого решения придают способу свойства, отличные от свойств известного решения: сокращается количество испытуемых образцов для проведения металлографических исследований; повышается достоверность оценки штампу- емости, поскольку, наряду с анализом деформированного состояния и механических свойств штампуемость оценивают с учетом структурных,фазовых и других изменений, происходящих в металле в процессе испытания,

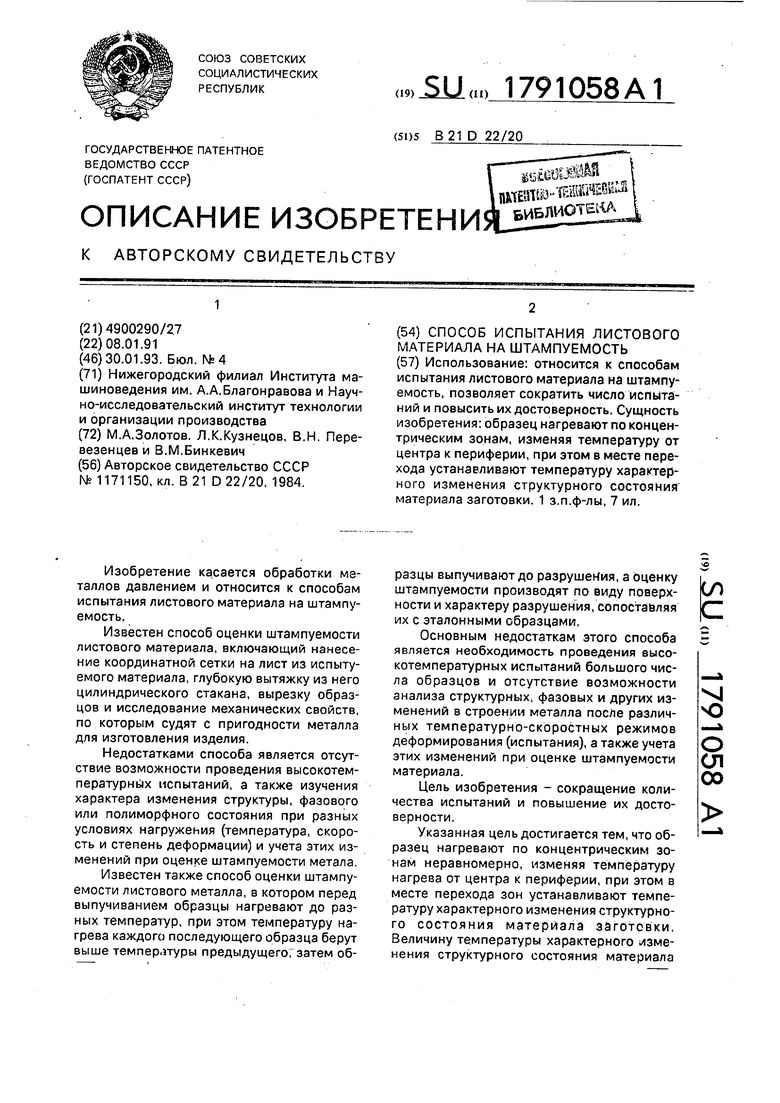

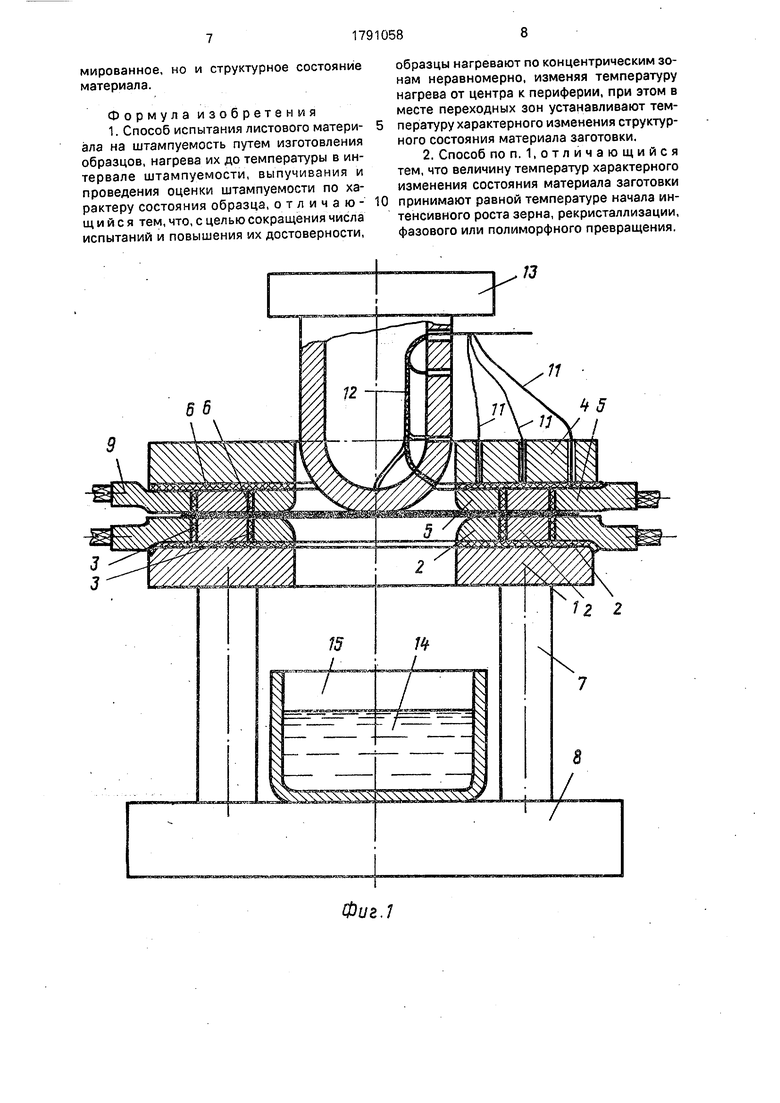

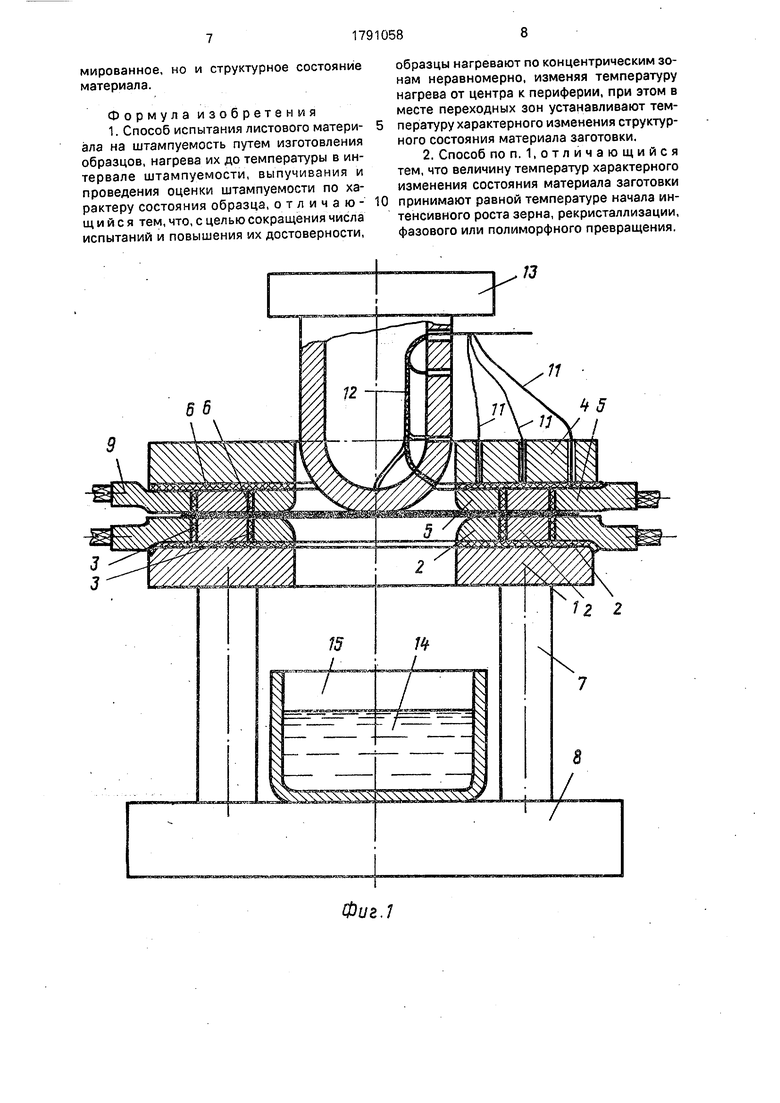

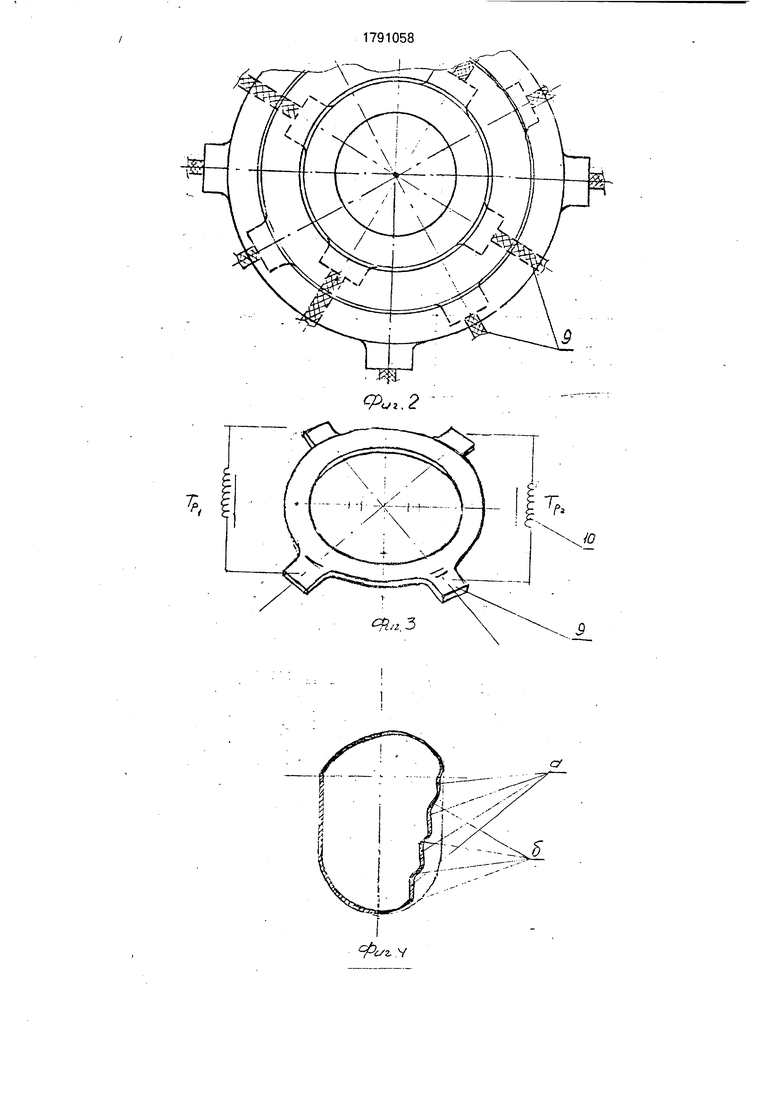

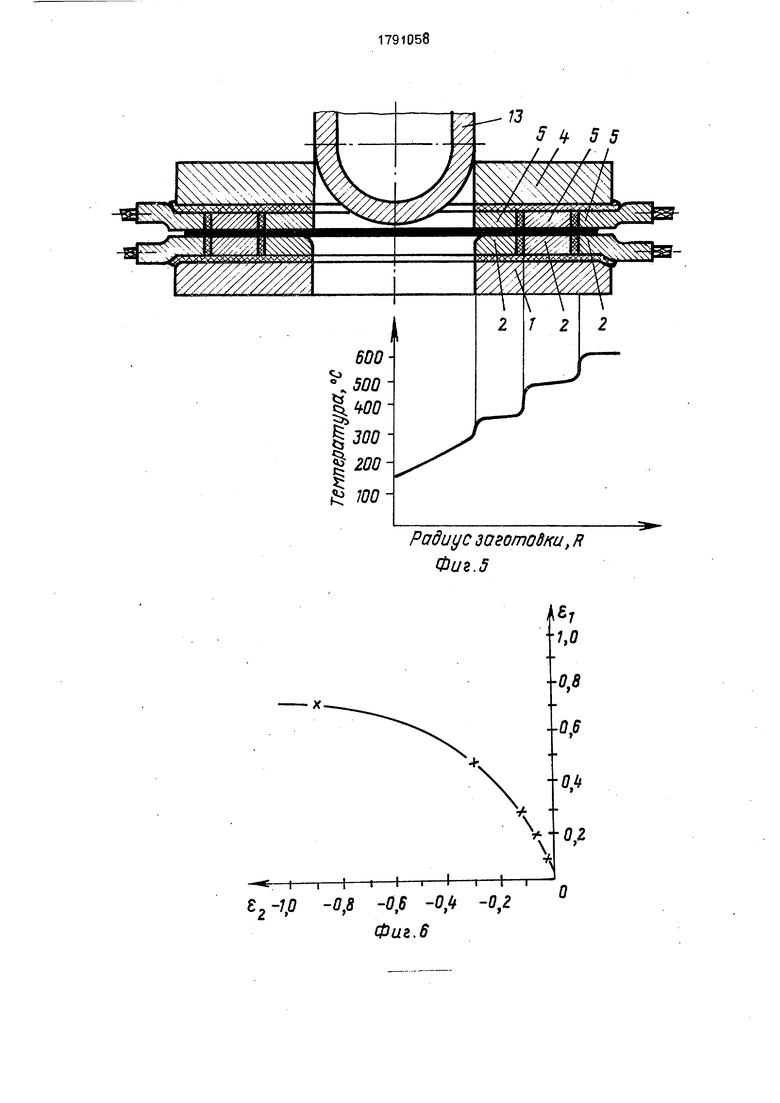

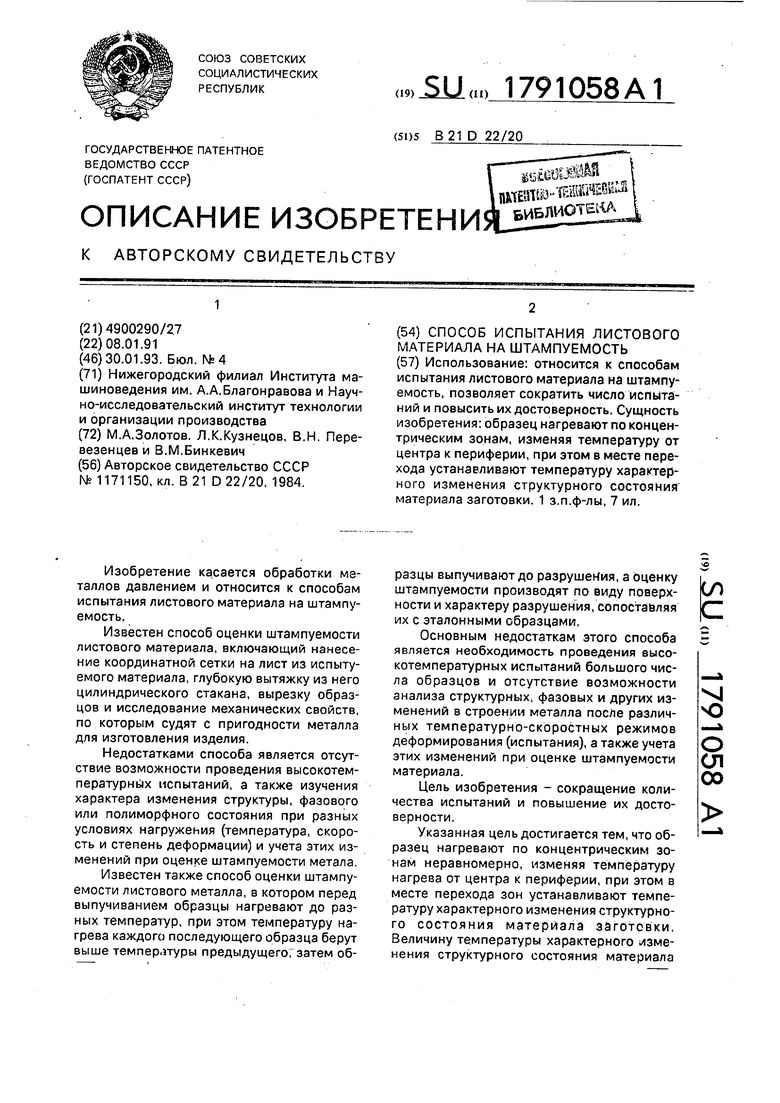

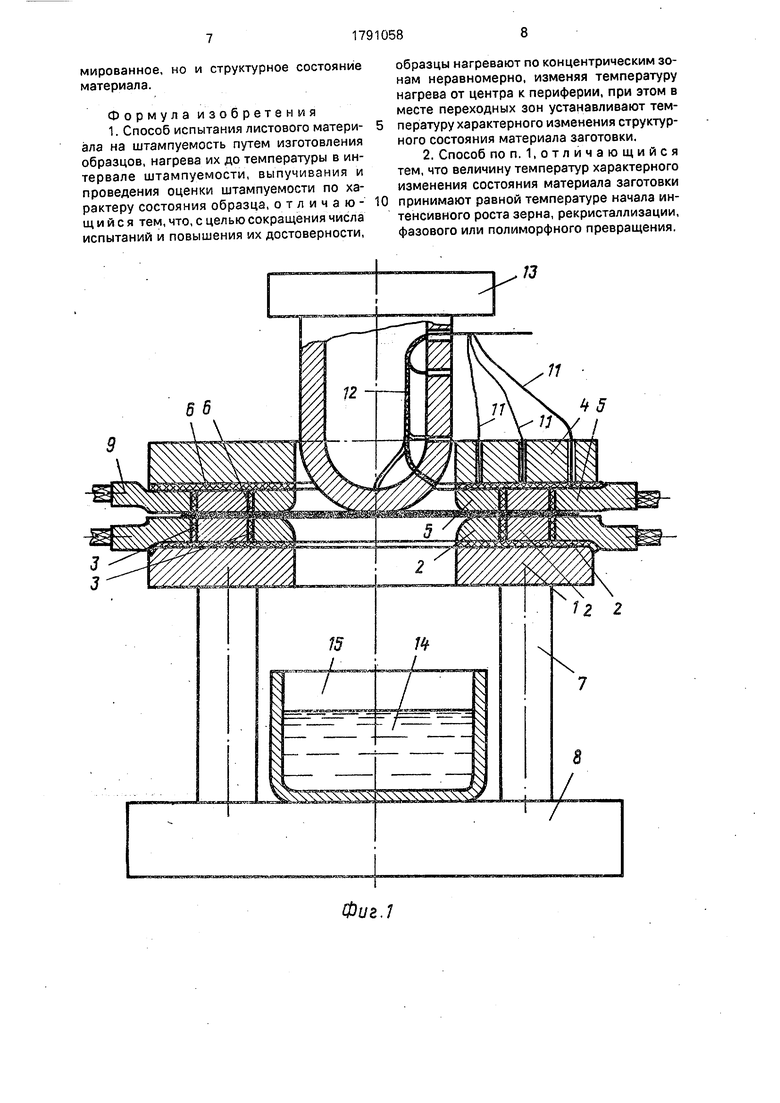

На фиг. 1 представлено устройство для испытания, общий вид, разрез; на фиг. 2 - вид сверху (пуансон и прижимное кольцо условно не показаны); на фиг, 3 - секция устройства и схема её подключения к источникам тока; на фиг. А - общий вид испытанного образца и схема зон металлографической обработки (а - шлифы вдоль образующей колпачка; б - шлифы поперек образующей колпачка); на фиг. 5 - характер распределения температуры по радиусу заготовки при испытании латуни Л63; на фиг, 6 - соотношение главных деформаций EI и

Ј2; на фиг. 7 - зависимость величины г/ерна от температуры.

Устройство для осуществления способа содержит матрицу 1, нагревательные

кольцевые пластины 2, разделенные между собой тепло-электроизоляционными про- кладками 3, прижимное кольцо 4, нагревательные пластины 5 прижимного кольца, также разделенные между собой

0 тепло-электроизоляционными прокладками 6. матрица 1 посредством стоек 7 закреплена на основании 8. Нагревательные пластины матрицы и прижимного кольца выполнены из материала с высоким удепь5 ным электросопротивлением. Каждая из нагревательных пластин снабжена двумя парами токоподводящих контактов 9 (фиг. 3), с чередованием плюс-минус подключенных через токоподводы к источникам то0 ка 10. В центре каждой пластины размещены термопары 11, соединенные с системой терморегулирования и измерения (не показаны).

Для замера температуры в процессе и в

5 конце испытания служат термопары 12, размещенные в полости пуансона 13. термопары 12 расположены так, что в конце испытания каждая из них попадает в центр температурного поля, замеряемого в начале

0 испытания термопарами 11. Таким путем осуществляется непрерывный контроль температуры, в процессе всех стадий вытяжки (испытания) образца.

Для фиксации структуры отформован5 ного образца служит охлаждающая среда 14, размещенная в ванне 15, позицией 16 на чертежах обозначена заготовка.

Способ осуществляется следующим образом. На заготовку 16 испытываемого ма0 териала наносят координатную сетку, состоящую из соприкасающихся окружностей диаметром 5 мм матрицу 1 смыкают с прижимом 4. По пластинам 2, 5 пропускают электрический ток, посредством которого

5 матрица и прижимное кольцо нагреваются до заданной температуры. Нагрев осуществляется поэтапно в каждой пластине, начиная, скажем, с участков с наименьшими температурами. Для этого пропускают ток по

0 однойпластине, достигая необходимых температур, потом ток нагрева отключают и пропускают электрический ток по следующей пластине и т.д. Возможна автоматизация процесса нагрева устройства

5 (заготовки) по заранее заданной схеме при применении соответствующих технических средств, например, с помощью коммутатора.

Достижение соответствующих темпера- тур разными пластинами (зонами) устройства осуществляется изменением величины напряжений подведенных к соответствующим контактам или путем изменения длительности нагрева.

После выхода на заданный температурный режим прижим 4 с нагревателями (пластинами) 5 поднимают над матрицей 1 и образец 16 помещают в пространство между ними. Заготовку 16 образца зажимают между прижимом и матрицей и нагревают до требуемой температуры. Затем заготовку деформируют путем приложения усилия пуансоном 12 к ее центральной зоне. Деформацию осуществляют с разной скоростью деформирования. При необходимости осуществляют фиксацию структуры, для чего образец деформируют на провал. При движении пуансона 13 вверх образец снимается и, попадая в ванну 15, охлаждается.

После формообразования замеряют деформацию координатной сетки, определяют главные деформации в радиальном (Јi) и тангенциальном ( Ј2) направлениях. Строят зависимости Јi f( Ј2) по известной методике.

На характерных температурных участках, на которых произошли предполагаемые существенные структурные изменения или фазовые превращения, а, при необходимости, и в зонах температур, при которых в процессе нагрева и деформации происходили полиморфные превращения, вырезают пробы (фиг. 4), поверхность которых подготавливается под металлографические исследования. Проводят металлографические исследования, по результатам которых строят ряд зависимостей, характеризующих состояние материала: зависимость величины зерна от температуры; соотношение фаз при разных температурах; зависимость размера зерна от температуры при разных скоростях деформирования.

При необходимости вырезают образцы для механических испытаний на растяжение и по известной методике строят зависимость

Oj f(Јi).

По указанным зависимостям и деталям строения металла оценивают штампуе- мость материала при различных термо-ме- ханических режимах деформирования.

Пример. Проводилось испытание на штампуемость образцов из латуни Л63. На лист из испытуемого материала наносили координатную сетку, состоящую из соприкасающихся окружностей диаметром 5 мм.

Заготовку в устройстве для испытания нагревали позонно неравномерно, так как показано на фиг. 5. выбор температуры каждой зоны был обусловлен тем, что нагрев латуни до 300°С не меняет микроструктуры. Нагрев до 350°С приводит зерна металла к равноосному состоянию вследствие раскристаллизации. Более высокая температура (550-800°С) вызывает интенсивный рост зерна. При этом размер зерна тем больше, чем выше температура.

Из этой заготовки при скорости деформирования 100 мм/мин, вытягивали полые изделия в виде баллона (фиг. 4). После вытяжки по искажению координатной сетки определяли главные деформации в радиальном Јi и тангенциальном Ј2 направлениях:

Ј1 IП

Ј2 In

do

Строили зависимости EI f( Ј2) по известной методике. На фиг. 6 приведена кривая соотношения Јi и Ј2 в радиальном направлении полого изделия вытянутого из латуни Л63. Затем проводили металлографические исследования материала образцов, для чего

по характерным зонам образца, так как показано на фиг. 4, вырезали площадки, поверхность которых шлифовали, полировали и обрабатывали соответствующим реактивами. Проводили анализ состояния границ

зерен, определяли размер зерен, выявляли наличие фаз, их соотношение, изучали состояние поверхности и прочие детали строения металла.

Строили зависимость величины зерна

от температуры (фиг. 7).

Аналогично строили зависимости Јт f( Ј2) и d -f(T) для других скоростей деформирования. Сопоставляя имеющиеся данные по деформированному состоянию

(соотношение Јi и Ј2) в опасной зоне конкретной детали с полученными (фиг. 6), а также анализируя зависимость d f(T) (фиг. 7), оценивали штампуемость материала применительно к этой детали и назначили режимы

деформирования (температура, скорость) с учетом не только пластичности материала, но и его структурного состояния.

Предложенный способ по сравнению с известными обеспечивает значительное

сокращение трудоемкости испытаний, т.к. отпадает необходимость пррведения большого числа испытаний отдельно взятых образцов для каждой температуры и скорости деформирования. В известных способах необходим, как минимум, один образец на один режим испытания.

Повышается достоверность оценки штампуемости и выбора режимов деформирования, т.к. учитывается не только деформированное, материала.

но и структурное состояние

Формула изобретения 1. Способ испытания листового материала на штампуемость путем изготовления образцов, нагрева их до температуры в интервале штампуемости, выпучивания и проведения оценки штампуемости по характеру состояния образца, отличающийся тем, что, с целью сокращения числа испытаний и повышения их достоверности,

0

образцы нагревают по концентрическим зонам неравномерно, изменяя температуру нагрева от центра к периферии, при этом в месте переходных зон устанавливают температуру характерного изменения структурного состояния материала заготовки.

2. Способ поп. 1,отличающийся тем, что величину температур характерного изменения состояния материала заготовки принимают равной температуре начала интенсивного роста зерна, рекристаллизации, фазового или полиморфного превращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2345148C2 |

| Способ построения зависимостей рекристаллизации | 2023 |

|

RU2817327C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 2008 |

|

RU2437076C2 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗЫВАЮЩИХ МАТЕРИАЛОВ ПРИ ШТАМПОВКЕ | 2009 |

|

RU2400729C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2426979C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ | 1993 |

|

RU2051185C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК И ВЕЛИЧИНЫ ЗЕРНА В МЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ И СПЛАВАХ | 2012 |

|

RU2505811C1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОГО ИСПЫТАНИЯ ЛИСТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ ПРИ ГЛУБОКОЙ ВЫТЯЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497621C1 |

Использование: относится к способам испытания листового материала на штампу- емость, позволяет сократить число испытаний и повысить их достоверность. Сущность изобретения: образец нагревают по концентрическим зонам, изменяя температуру от центра к периферии, при этом в месте перехода устанавливают температуру характерного изменения структурного состояния материала заготовки. 1 з.п.ф-лы, 7 ил.

Фиг.1

д-гпф

п г 0- Л- 90- 80- 0 /-гЗ и ..... i I i i-

+

04 Э

8S016AI.

Ч

I

п

V

«а /00 200 3°0 4йО 500 600 7СО Те.мле.Р& ъур , С

Ср«г 7

| Способ оценки штампуемости листового металла | 1984 |

|

SU1171150A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-08—Подача