(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ

Известны способы получения полиолефинов суспензионной и растворной полимеризацией олефинов.

Одним из главных факторов, регулирующих молекулярный вес полиолефинов, является температура процесса полимеризации, Проводя реакцию при температуре ниже температуры плавления полимера (суспензионный режим), получают полимер с высоким молекулярным весом и широким молекулярно-весовым распределением (МВР). При температуре реакции выше температуры плавления полимера (растворная полимеризация) получают полимер с пониженным молекулярным весом и суженным МВР 1, 2 .

Полимеризация в режиме раствора имеет положительные стороны: повышенная температура обеспечивает эффективный отвод тепла реакции; отсутствие налипания полимера на рабочих поверхностях дает возможность поддерживать нормальный теплообмен, полнее использовать рабочий объем реактора, избежать трудоемкого процесса очистки аппаратуры и удлинить срок ее службы; свойства раствора позволяют мгновенно фик

сировать изменения качества синтезируемого продукта, что позволяет легко автоматизировать процесс; относительно низкие значения молекулярного веса образующегося полимера (до 10ОООО) и узкое МВР обеспечивают высокую текучесть полимера, необходимую для литья под давлением,

Однако возможности синтеза полимеров с высокими молекулярными весами, требуемыми, например, в производстве труб, волокон, ограничены. Увеличение молекулярного веса в этом случае может быть достигнуто за счет модификации каталитической системы З, 4.

Преимуществом суспензионного процесса является повышенный съем продуктов, объясняемый более высокой скоростью реакции при низких температурах. Скорость реакции полимеризации этилена на окисно-металлкческих катализаторах растет пропорционально увеличению температуры реакции в диапазоне 60-100°С, достигая максималь гого значения при 90-105°С Qs.

Однако, как правило, температура реакции в суспензионкок режиме поддерживается не выше , так как при более высо ких температурах наблюдается высаждение Оплавляемых частиц полимера, налипание их на лопасти и валы мешалок, на стенки реактора и в трубопроводах. Это сокращает эксплуатационный ресурс оборудования, уху шает теплообмен. Другим существенным недостатком суспензионного процесса полимеризации этилена на окисно-металлически катализаторах является образование продук та с большим молекулярным весом и широкой полидисперсностью, почти не находящего применения без дополнительной модификации. Кроме того, большие трудности связаны с автоматизацией процесса и тенденцией к образованию промежуточных материалов при переходе от одной марки полиэтилена к другой. Известен способ получения полиолефинов полимеризацией этилена или сополимеризацией его с (JL -бутиленом на окисно-хромовом катализаторе в комбинированном режиме, совмещающем суспензионную полимеризацию при температуре до 90°С (первый реактор) и растворную полимеризацию при температуре 14О-200°С (второй реактор) б. Недостатками известного способа являются необходимость ограничения температуры полимеризации на первой стадии (суспензионная полимеризация) до 90°С, хотя максимальной активностью катализатор обладает при температуре 9О-105°С; увеличение отложений и налипания полимера на Стенках аппаратуры, усложнение регулирования молекулярного веса и автоматизации процесса, связанные с ограничением верхнего предела суспензионной полимеризации; необходимость применения специальных регулирующих устройств для транспортировки порошкообразной реакционной массы (суспензии) из первого реактора во вто рой. Согласно изобретению проводят процесс полимеризации в одной реакционной зоне при постепенном повышении температуры от 85 до 1300с. Процесс осуществляется в одном реакторе или каскаде реакторов, причем долю каждой температурной области полимеризации в блоке можно изменять в широких пределах в зависимости от цели эксперимента. Охлажденные реагенты подают в нижнюю часть реактора вместе с катализатором. Полимеризация начинается при 95-110°С- температуре максимальной активности окисно-хромового катализатора (давление 40 атм Увеличение времени пребывания катализатора в реакционном объеме приводит к разогреву реакционной массы по высоте полимеризатора. Температурный профиль в реакторе регулируют, изменяя концентрацию подаваемого катализатора и время его пребывания в реакционном объеме. При этом регулируется и средний молекулярный вес синТезируемого продукта. Количество полимера, синтезируемого в суспензионном режиме (95-105°С), составляет 5О-80% от всего образующегося полимера. Дальнейшее увеличение температуры по высоте реактора приводит к некоторому снижению активности катализатора (смещенный режим, температура 110-115°С), а затем при температурах выше эффективность работы катализатора вновь возрастает (максимум активности растворного режима). При этом полимер переходит в раствор, так что по выходе из первого раствора реакционная масса легко подвижна и не прилипает к металлическим поверхностям. Проведение реакции в таком комбинированном температурном режиме обеспечивает высокую эффективность катализатора (съем полимера 120-150 кг/м реакционного объема) и регулирование среднего молекулярного веса в щироком диапазоне (от 30 000 до ЗООООО и выше) без снижения производительности реакторного блока. При этом МБР получаемого полимера оказывается достаточно узким, что, по-видимому, объясняется превращением сверхвысокомолекулярных фракций, образующихся при самых низких температурах реакции, во фракции с усредненным весом при повышении температуры полиме- ризации. Реакционная масса переводится во второй реактор, где полимеризация продолжается исключительно в режиме раствора. Температура в этом реакторе поддерживается на уровне ISO-ISO C в зависимости от заданных молекулярного веса и МБР конечного продукта. Температурный градиент между реакторами значительно снижает тепловую нагрузку второго реактора и повыщает эффективность его работы. Распределение выработки полимера по реакторам обеспечивается регулированием количества исходной шихты и может поддерживаться в самых широких пределах. МБР полимера при этом может изменяться в широком диапазоне от самого узкого до самого широкого. Предлагаемый способ имеет следующие преимущества.

Проведение начальной стадии полихтеризации при температуре 9О-110°С обеспечивает высокий съем полимера с единицы реакционного объема. Плавный переход реакционной массы из суспензии в раствор за счет тепла полимеризации, осуществляемый в одном аппарате, исключает отстойные зоны, в связи с чем отпадает необходимость в специальных транспортирующих устройствах. Возможно регулирование среднего молекулярного веса получаемого продукта в широком диапазоне путем изменения доли образующегося полимера в различных температурных интервалах реактора. Возможно регулирование МВР продукта изменением доли выработки полимера в следующих за первым реакторах. Можно изменять в процессе полимеризации свойства получаемых продуктов в широком диапазоне характеристик без потери производительности реакторного блока. Полимер не налипает на поверхности аппаратуры и его легко транспортировать из одного реактора в другой. Возможна надежная автоматизация процесса. Вывод реакционной массы из реакторного блока в состоянии истинного раствора существенно упрощает технологию выделения растворителя из полимер

Способ осуществлен при непрерывной длительной работе на опытно-заводской установке производительностью до 50 кг полимера в 1 час.

Пример. Полимеризацию этилена осуществляют на непрерывно действующей установке производительностью 1 т полимера в сутки в каскаде трех последовательно установленных реакторов, первый из которых работает в политропическом, а остальные в изотермическом режиме. Объем каждого реактора 250 л (рабочий 150 л). Суспензию катализатора в растворителе, на 75% состоящем из изопарафиновых углеводородов, подают в первый по ходу реактор.

Окисно-хромовый катализатор на алюмосиликатном носителе готовят путем обработки алюмосиликата водным раствором водорастворимого полимера {7 с последующей сущкой, прокаливанием и пропиткой раствором окиси хрома. Носитель состоит из 15 вес.% , и 85 вес.% . Содержание хрома в катализаторе 0,5-1,5 вес.%. Температура активации катализатора 55О-75О°С в зависимости от требуемой марки (молекулярного веса) получаемого полимера.

Катализатор имеет следующую пористоструктурную характеристику: поверхность S 40О-50О м /г, удельный объем пор V 1,1-1,3 , радиус пор R 40-60A. В качестве растворителя используют техническую гексановую фракцию с интервалом кипения 60-70°С, на 75% состоящую из изопарафиновых углеводородов. Одну часть растворителя подают в суспензатор, другую в реакторный блок. Концентрация катализатора в реакционной зоне О,01-О,2 вес.%.

Катализаторную суспензию и смесь мономера и растворителя подают в первый реактор () в нижнюю часть, под перемещивающее устройство. Температура смеси, вводимой в реактор, 1О-30°С; температура в нижней секции реактора поддерживается на уровне 95-1ОО°С. Градиент температуры по высоте реактора поддерживается регулированием количества подаваемого катализатора и объемным расходом щИхты.

Перемещивание реакционной массы s первом реакторе осуществляется модифицированным перемешивающим устройством геликоидального типа. Здесь образуется 5О-80% общего количества полимера, производимого в реакторном блоке. Концентрация полимера в массе на выходе из реактора составл:;от 10-15 вес.%, температура 120-13О С. Во втором () и третьем ( ) реакторах происходит доработка катализатора, выводимого из первого реактора с реакционной массой. Температура в реакторах 1301600С, концентрация полимерного раствора 15-32 вес.%.

Регулирование концентрации полимера в реакционной массе и отвод тепла реакции осуществляются подаваемыми в реактор мономером и растворителем, охлажденными цо 30-5ООС.

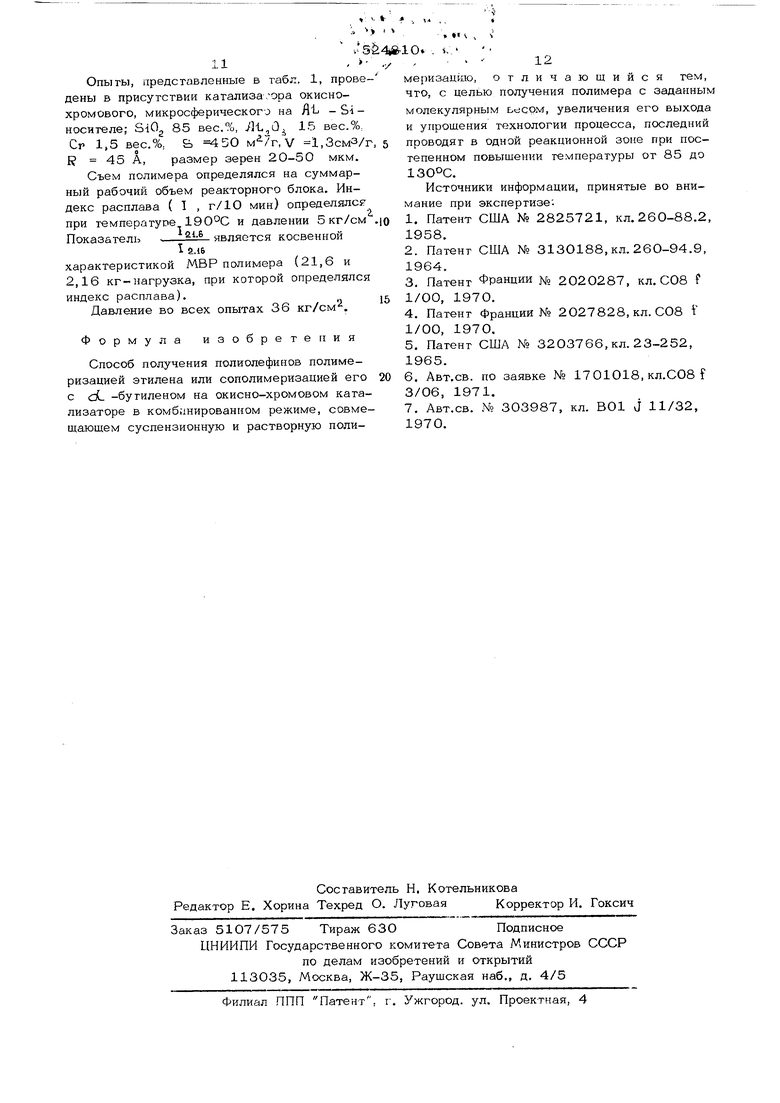

Раствор полимера на выходе из блока полимеризации пропускают через камеру мгновенного испарения, где происходит выделение непрореагировавщего мономера и частичное концентрирование раствора. Гл гбокое концентрирование (до 9О-95 вес.%) осуществляется нагреванием раствора в теплообменнике с последующей дегазацией паров в сепара-торе. Окончательное удаление летучих компонентов из полимера до требуемых норм и гранулирование продукта осуществляют в двухчервячной машине с вакуум-отсосом. Результаты экспериментов приведены в табл. 1 и 2.

ч5

a a с; Ю

ее

Ь

с I Е

g«f

ёт

m

о а, р

:;1:

о с ,г Ч о О

i 8 i

Q

S О 21 §

g g о s

T

- Ю «

X Esg § i s

о о ч

CQ л S

ш s

СЗ У 0)

S

s

a. С 11, Опыты, представленные в табл. 1, проведены в присутствии катализа.-ора окиснохромового, микросферического на ni - Si носителе; SiO 85 вес.%, Л1.,0, 15 вес.%, Сг 1.5 вес.%, а 450 , V 1,ЗсмЗ/г R 45 А, размер зерен 20-50 мкм. Съем полимера определялся на суммарный рабочий объем реакторного блока. Индекс расплава ( I , г/Ю мин) определялся при температуре 190°С и давлении 5 кг/см Показатель является косвенной 1- а.1б характеристикой МБР полимера (21,6 и 2,16 кг-нагрузка, при которой определялся индекс расплава). Давление во всех опытах 36 кг/см, Формула изобретения Способ получения полиолефинов полимеризацией этилена или сополимеризацией его с cjL -бутиленом на окисно-хромовом катализаторе в комбанированпом режиме, совмещающем суспензионную и растворную поли.5 lO. . - ме)изацкю, отличающийся тем, что, с целью получения полимера с заданным молекулярным ьесрм, увеличения его выхода и упрощения технологии процесса, последний проводят в одной реакционной зоне при постепенном повыщении температуры от 85 до . Источники информации, принятые во внимание при экспертизе: 1.Патент США № 2825721, кл. 260-88.2, 1958. 2.Патент США № 313О188, кл. 260-94.9, 1964. 3.Патент Франции № 2020287, кл. С08 f 1/00, 1970. 4.Патент Франции № 2О27828, кл. СО8 f 1/00, 1970. 5.Патент США № 3203766, кл. 23-252, 1965. 6.Авт.св. по заявке № 1701018, кл.С08 f 3/О6, 1971. 7.Авт.св. N° 303987, кл. В01 j 11/32, 1970.

Авторы

Даты

1976-08-15—Публикация

1974-06-07—Подача