Изобретение относится к производству керамических изделий, преимущественно пористого инструмента на керамической связке.

Известны способы получения пористого абразивного инструмента, при которых используют различные порообразующие добавки, например высокоуглеродистые материалы, перлит, продукты полимеризации стирола и др.

Недостатком способов с использованием порообразующих добавок является ухудшение санитарных условий из-за образующихся в процессе термообработки газовых токсичных выделений, ухудшение качества инструмента в результате возможных вспучиваний, образования трещин при интенсивном газовыделении разлагающегося порообразователя, а также необходимость дополнительных затрат, связанных с получением порообразователя.

Наиболее близким по технической сущности к предлагаемому является способ изготовления керамических изделий, включающий приготовление массы, ее уплотнение при удельном давлении 4-8 МПа, измельчение путем протирки через сито до размера гранул 8 или 15 мм в количестве каждой фракции соответственно 40-60 и 60-40%, последующее прессование изделий при давлении 40-60 МПа и их обжиг при температуре 1400°С

Недостатком известного способа является невозможность его использования для изготовления абразивного инструмента, предназначенного для шлифования труднообрабатываемых металлов, поскольку изделия получаются высокоплотными, непористыми. Это обусловлено тем. что в процессе предварительного уплотнения массы при удельном давлении 4-8 МПа с последующей протиркой ее для получения гранул, последние имеют недостаточную прочность и при последующем прессовании изделий при достаточно высоком давлении разрушаются и масса переуплотняется. Такой плотный инструмент не обеспечивает высокую производительность шлифования и качество обрабатываемой поверхности.

«

Ё

2

ю о ел

00

Целью изобретения является повышение пористости и качества инструмента.

Поставленная цель достигается тем, что при способе изготовления керамических изделий, включающем смешивание компонентов массы, ее уплотнение, измельчение до нужных фракций с последующими прессованием и обжигом изделий, уплотнение массы проводят при удельном давлении 10- 50 МПа, а прессование изделий проводят при удельном давлении 0,1-10 МПа.

Измельчение уплотненной предварительно массы проводят предпочтительно до размера гранул 0,5-10 мм,

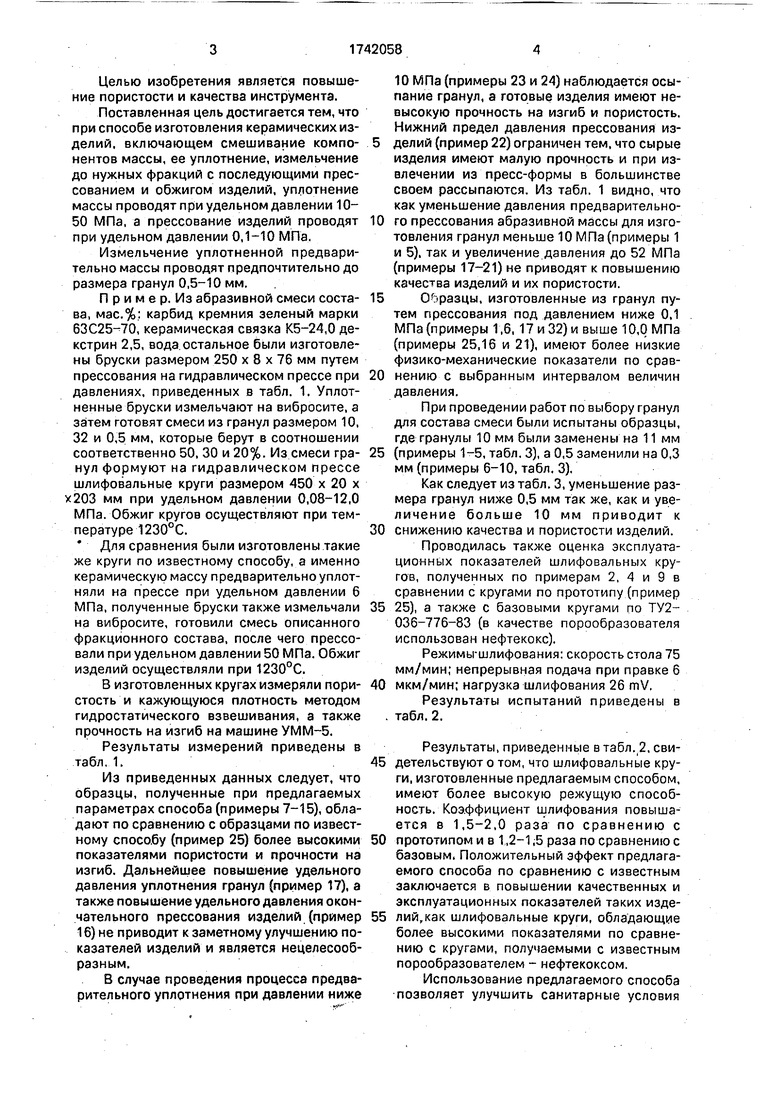

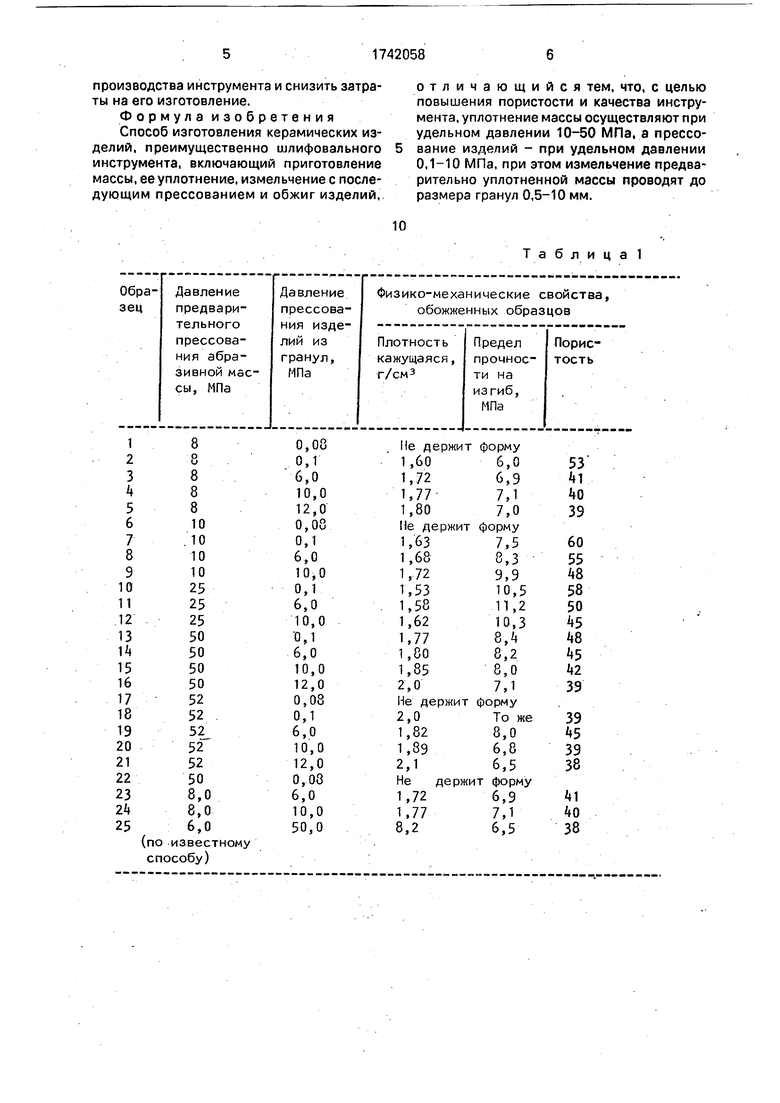

П р и м е р. Из абразивной смеси состава, мас.%: карбид кремния зеленый марки 63С25-70, керамическая связка К5-24,0 декстрин 2,5, вода остальное были изготовлены бруски размером 250 х 8 х 76 мм путем прессования на гидравлическом прессе при давлениях, приведенных в табл. 1. Уплотненные бруски измельчают на вибросите, а затем готовят смеси из гранул размером 10, 32 и 0,5 мм, которые берут в соотношении соответственно 50, 30 и 20%. Из смеси гранул формуют на гидравлическом прессе шлифовальные круги размером 450 х 20 х 203 мм при удельном давлении 0,08-12,0 МПа. Обжиг кругов осуществляют при температуре 1230°С.

Для сравнения были изготовлены такие же круги по известному способу, а именно керамическую массу предварительно уплотняли на прессе при удельном давлении 6 МПа, полученные бруски также измельчали на вибросите, готовили смесь описанного фракционного состава, после чего прессовали при удельном давлении 50 МПа. Обжиг изделий осуществляли при 1230°С.

В изготовленных кругах измеряли пористость и кажующуюся плотность методом гидростатического взвешивания, а также прочность на изгиб на машине УММ-5.

Результаты измерений приведены в табл,1.

Из приведенных данных следует, что образцы, полученные при предлагаемых параметрах способа (примеры 7-15), обладают по сравнению с образцами по известному способу (пример 25) более высокими показателями пористости и прочности на изгиб. Дальнейшее повышение удельного давления уплотнения гранул (пример 17), а также повышение удельного давления окончательного прессования изделий (пример 16) не приводит к заметному улучшению показателей изделий и является нецелесообразным.

В случае проведения процесса предварительного уплотнения при давлении ниже

10 МПа (примеры 23 и 24) наблюдается осыпание гранул, а готовые изделия имеют невысокую прочность на изгиб и пористость. Нижний предел давления прессования изделий (пример 22) ограничен тем, что сырые изделия имеют малую прочность и при извлечении из пресс-формы в большинстве своем рассыпаются. Из табл. 1 видно, что как уменьшение давления предварительного прессования абразивной массы для изготовления гранул меньше 10 МПа (примеры 1 и 5), так и увеличение давления до 52 МПа (примеры 17-21) не приводят к повышению качества изделий и их пористости.

Образцы, изготовленные из гранул путем прессования под давлением ниже 0,1 МПа (примеры 1,6,17 и 32) и выше 10,0 МПа (примеры 25,16 и 21), имеют более низкие физико-механические показатели по сравнению с выбранным интервалом величин давления.

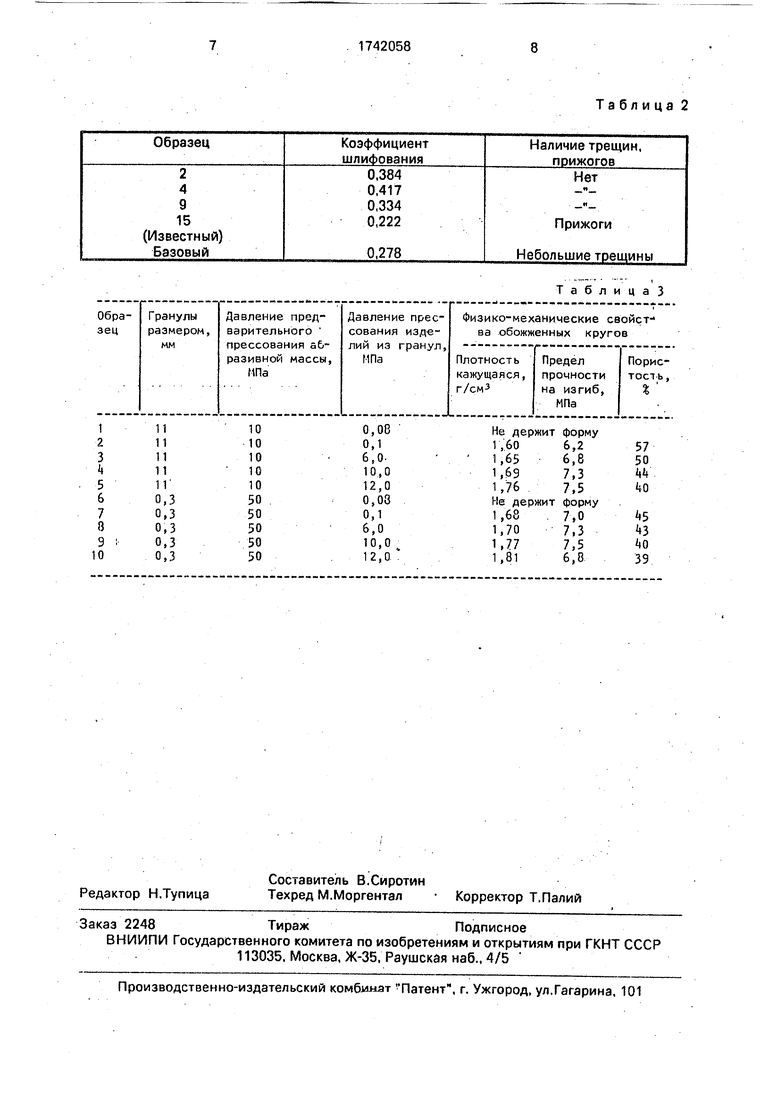

При проведении работ по выбору гранул для состава смеси были испытаны образцы, где гранулы 10 мм были заменены на 11 мм

(примеры 1-5, табл. 3), а 0,5 заменили на 0,3 мм (примеры 6-10, табл, 3),

Как следует из табл. 3, уменьшение размера гранул ниже 0,5 мм так же, как и увеличение больше 10 мм приводит к

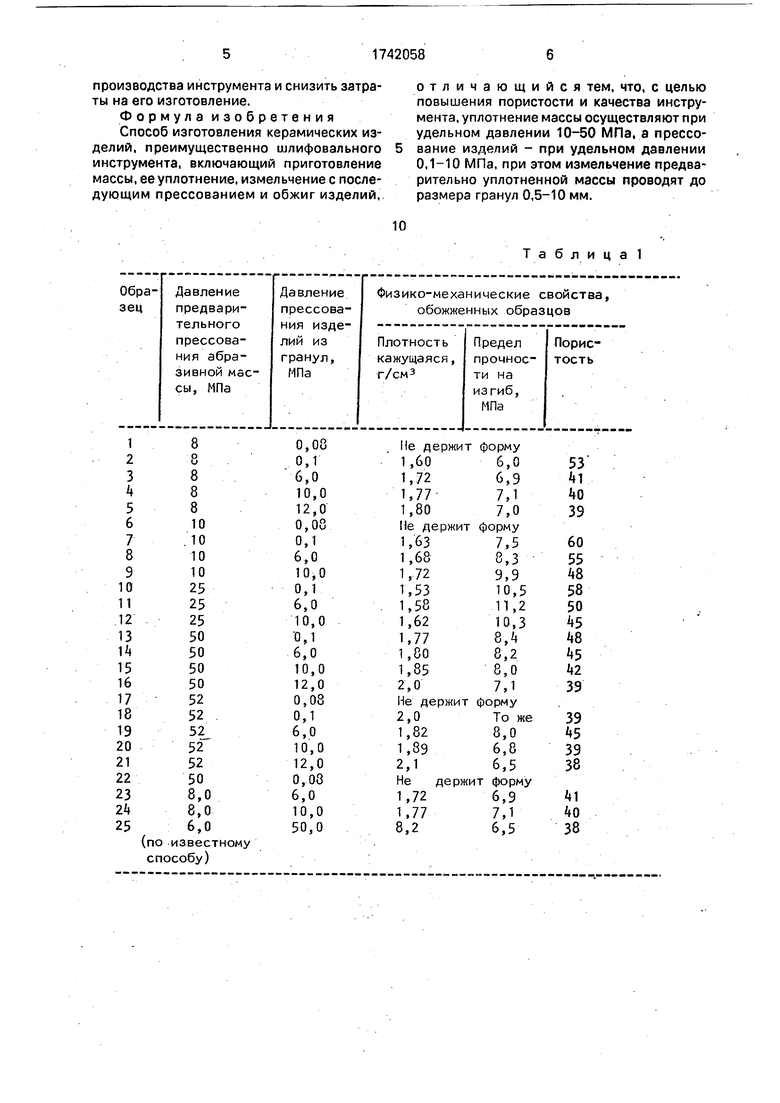

снижению качества и пористости изделий. Проводилась также оценка эксплуатационных показателей шлифовальных кругов, полученных по примерам 2, 4 и 9 в сравнении с кругами по прототипу (пример

25), а также с базовыми кругами по ТУ2- 036-776-83 (в качестве порообразователя использован нефтекокс).

Режимы-шлифования: скорость стола 75 мм/мин; непрерывная подача при правке 6

мкм/мин; нагрузка шлифования 26 mV.

Результаты испытаний приведены в табл.2.

Результаты, приведенные в табл.с2, сви- детельствуют о том, что шлифовальные круги, изготовленные предлагаемым способом, имеют более высокую режущую способность. Коэффициент шлифования повышается в 1,5-2,0 раза по сравнению с прототипом и в 1,2-1,5 раза по сравнению с базовым. Положительный эффект предлагаемого способа по сравнению с известным заключается в повышении качественных и эксплуатационных показателей таких изде- лий,как шлифовальные круги, обладающие более высокими показателями по сравнению с кругами, получаемыми с известным порообразователем - нефтекоксом.

Использование предлагаемого способа позволяет улучшить санитарные условия

производства инструмента и снизить затраты на его изготовление.

Формула изобретения Способ изготовления керамических изделий, преимущественно шлифовального инструмента, включающий приготовление массы, ее уплотнение, измельчение с последующим прессованием и обжиг изделий,

отличающийся тем, что, с целью повышения пористости и качества инструмента, уплотнение массы осуществляют при удельном давлении 10-50 МЛа, а прессование изделий - при удельном давлении 0,1-10 МПа, при этом измельчение предварительно уплотненной массы проводят до размера гранул 0,5-10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ С АГЛОМЕРИРОВАННЫМИ АБРАЗИВНЫМИ МАТЕРИАЛАМИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ АГЛОМЕРИРОВАННЫХ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2281851C2 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СВЯЗАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБЫ ШЛИФОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2278773C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2146192C1 |

| ШЛИФОВАЛЬНЫЕ КРУГИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2153411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

| Способ изготовления пористого абразивного инструмента | 1986 |

|

SU1399106A1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

Назначение: производство керамических изделий, преимущественно, пористого инструмента на керамической связке. Сущность изобретения: керамическую массу предварительно уплотняют при удельном давлении 10-50 МПа, протирают на вибросите для получения гранул размером 0,5-10 мм, из которых затем формуют при удельном давлении 0,1-10 МПа изделия с последующим их обжигом. 3 табл.

Таблица 1

Таблица 2

ТаблицаЗ

| Способ изготовления керамических изделий | 1978 |

|

SU764980A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-06-23—Публикация

1989-07-06—Подача