Настоящее изобретение имеет отношение к изготовлению абразивных изделий, полученных за счет использования удлиненных (вытянутых в длину) абразивных зерен и других материалов, чтобы получить абразивные изделия с высокой проницаемостью, полезные при различных видах высокоэффективного шлифования. Такие абразивные изделия имеют неизвестную ранее сообщающуюся (взаимосвязанную) пористость, открытость и обеспечивают высокую эффективность шлифования.

Поры в абразивном инструменте, в особенности сообщающиеся поры, играют критическую роль в двух аспектах. Поры обеспечивают доступ для шлифовальных текучих тел (газов и жидкостей), таких как охлаждающие жидкости, используемые для переноса теплоты, выделяемой при шлифовании, что позволяет постоянно поддерживать охлаждение в зоне шлифования, и для смазочных материалов, используемых для снижения трения между подвижными абразивными зернами и поверхностью обрабатываемой детали, а также для увеличения производительности резания за счет действия сил трения. Жидкости и смазки сводят к минимуму металлургическое повреждение (например, прижог) и максимально увеличивают срок службы абразивного инструмента. Это особенно важно при большой глубине резания и в современных точных процессах (например, при глубинном шлифовании) высокоэффективного шлифования, когда большие объемы материала удаляются при одном глубоком проходе шлифования без снижения размерной точности обрабатываемой детали. В связи с указанным структурная открытость (то есть взаимосвязь пор) шлифовального круга, которая может быть оценена количественно его проницаемостью для текучих сред (воздуха, охладителя, смазки и т.п.), является весьма критичной.

Поры позволяют также иметь зазор для отвода удаляемого материала (например, металлической стружки или шлама) в ходе шлифования детали. Шламовый зазор имеет первостепенное значение в случае тяжелого для обработки шлифованием или вязкого материала обрабатываемой детали (такого как алюминий или некоторые сплавы), когда получают длинную металлическую стружку. В этом случае быстро происходит засаливание шлифовальной поверхности круга стружкой и проведение операции шлифования становится затруднительным в отсутствии взаимосвязанности пор.

Для удовлетворения обоих требований пористости абразивного инструмента уже предложены различные способы, известные в течение ряда лет.

В патенте США N A-5,221,294 раскрыты шлифовальные круги, имеющие объем пустот 5-65%, что достигнуто за счет применения одностадийного процесса изготовления, при котором выжигают органическую порообразующую структуру в ходе отверждения для получения абразивной структуры с сетчатым строением.

В патенте Японии N A-91-161 273 раскрыты абразивные изделия, имеющие большой объем пор, причем каждая пора имеет диаметр, превышающий в 1-10 раз средний диаметр абразивного зерна изделия. Поры создают за счет использования материалов, которые выгорают при отверждении.

В патенте Японии N A-91-281 174 раскрыты абразивные изделия, имеющие большой объем пор, причем каждая пора имеет диаметр, превышающий по меньшей мере в 10 раз средний диаметр абразивного зерна изделия. Пористость 50% по объему достигнута за счет выжигания органических материалов - индукторов пор в ходе отверждения.

В патенте США N A-5,037,452 указан коэффициент, полезный для определения конструкционной прочности, необходимой для формования кругов с очень высокой пористостью.

В патенте США N A-5,203,886 раскрыта комбинация органических индукторов пор (например, скорлупы грецких орехов) и индукторов закрытых ячеистых пор (например, пеноглинозема), полезная для изготовления шлифовальных кругов с остеклованной связкой (связующим веществом), имеющих высокую пористость. Одной из частей полной пористости шлифовального круга считают "естественную или остаточную пористость" (составляющую ориентировочно 28-53%).

В патенте США N A-5,244,477 раскрыты нитевидные абразивные частицы, использованные в сочетании с индукторами пор для изготовления абразивных изделий, содержащих 0-73% по объему пор.

В патенте США N A-3,273,984 раскрыты абразивные изделия, имеющие органическую или полимерную связку, по меньшей мере 30% по объему абразивного зерна и самое большее 68% по объему пор.

В патенте США N A-5,429,648 раскрыты остеклованные шлифовальные круги, содержащие органический индуктор пор, который выжигают для изготовления абразивного изделия, имеющего 35-65% по объему пор.

Упомянутые выше и иные аналогичные усилия по увеличению пористости не обеспечивают достаточные уровни структурной проницаемости шлифовальных кругов. По этим причинам пористость круга не является надежным средством предсказания качественных характеристик шлифовального круга.

Кроме того, в случае, когда пористые структуры с высокой пористостью создаются за счет добавки органических средств индукции пор (таких как скорлупа грецких орехов или нафталин), возникают некоторые дополнительные проблемы. Указанные средства индукции термически разлагаются при обжиге сырого тела абразивного инструмента, что приводит к образованию (оставлению) пустот или пор в отвержденном абразивном инструменте. Среди недостатков этого способа можно указать следующее: поглощение влаги при хранении индуктора пор; плохое перемешивание и разделение при перемешивании, частично вызванное влагой, а частично разницей плотностей абразивного зерна и индуктора пор; рост толщины формования или "упругое последействие", вызванное постепенным в течение времени снижением напряжений в индукторе пор после разгрузки формы, что приводит к неконтролируемому изменению размера абразивного инструмента; неполное выжигание индуктора пор обожженного абразивного инструмента ("coring"), если скорость нагревания недостаточно медленная или если точка размягчения остеклованного связующего вещества недостаточно высока; наличие экзотемических реакций, создающих трудности контроля скоростей нагрева, пережог и растрескивание изделий; и выделение воздуха и запахов при термическом разложении индуктора пор, что часто оказывает вредное воздействие на окружающую среду.

Способы с образованием пузырьков (закрытых ячеек) за счет ввода в абразивный инструмент таких материалов, как пеноглинозем, создают пористость без проблем, присущих способам с выжиганием органики. Однако создаваемые за счет пузырьков поры являются внутренними и закрытыми, так что пористая структура не является проницаемой к прохождению охладителей и смазок.

Для преодоления указанных недостатков и для максимального увеличения проницаемости абразивных изделий, в соответствии с настоящим изобретением предлагается использовать в абразивных инструментах удлиненные или волокноподобные (нитевидные) абразивные зерна, имеющие отношение длины к диаметру (коэффициент формы L/D) по меньшей мере равное 5:1. Определенные наполнители, которые также имеют нитевидную форму, могут быть использованы изолированно или в сочетании с нитевидным абразивным зерном. В альтернативном варианте проницаемость в абразивном инструменте может быть создана в ходе его изготовления за счет нагревания сырого абразивного изделия для выжигания или расплавления временных удлиненных материалов (например, органических волокон или стекловолокна), что позволяет получить разветвленную взаимосвязанную сеть открытых каналов в объеме готового абразивного изделия.

При использовании в составах абразивных изделий удлиненные абразивные зерна обеспечивают высокую пористость, высокую проницаемость и высокие качественные характеристики абразивного инструмента.

В соответствии с настоящим изобретением предлагается абразивное изделие, которое содержит ориентировочно от 55 до 80% по объему сообщающейся (взаимосвязанной) пористости, а также абразивное зерно и связующее вещество в количествах, необходимых для эффективного шлифования, причем указанное изделие имеет воздухопроницаемость, измеренную в см3/сек. КПа, которая составляет по меньшей мере 0,44 ширины поперечного сечения в микрометрах (мкм) абразивного зерна, при этом сообщающаяся пористость создает открытую структуру каналов, позволяющих проходить текучему телу (жидкости и газу) и шламу через объем абразивного изделия в ходе шлифования.

В соответствии с настоящим изобретением также предлагается абразивное изделие, которое содержит ориентировочно от 40% до 54% по объему сообщающейся пористости, а также абразивное зерно и связующее вещество в количествах, необходимых для эффективного шлифования, и имеющее воздухопроницаемость, измеренную в см3/сек. КПа, которая составляет по меньшей мере 0,22 ширины поперечного сечения в микрометрах абразивного зерна, причем сообщающаяся пористость создает открытую структуру каналов, позволяющих проходить текучему телу и шламу через объем абразивного изделия в ходе шлифования.

Абразивное изделие преимущественно содержит остеклованное связующее вещество и волокнистые частицы абразивного зерна, имеющие отношение L/D, по меньшей мере равное 5:1. Абразивным зерном может быть нитевидное зерно из спеченного посеянного золь гель оксида алюминия. Абразивное изделие может быть изготовлено с добавкой индуктора пор или без нее. Волокнистый материал наполнителя может быть использован изолированно или в сочетании с волокнистым абразивным зерном для создания сообщающейся пористости в абразивном изделии.

Абразивное изделие в соответствии с настоящим изобретением содержит абразивное зерно и связующее вещество в количествах, необходимых для эффективного шлифования, а также, опционно, наполнители, смазки и другие компоненты. Абразивные изделия преимущественно содержат (имеют) максимальный объем проницаемой пористости, который может быть обеспечен при сохранении достаточной конструкционной прочности, необходимой для выдерживания усилий шлифования. Абразивные изделия включают в себя такие инструменты, как шлифовальные круги, хоны и сегменты кругов, а также иные формы изделий со связанными абразивными зернами, предназначенных для шлифования обрабатываемой детали. Абразивное изделие может содержать ориентировочно от 40 до 80%, преимущественно от 55 до 80%, а еще лучше от 60 до 70% по объему сообщающейся пористости. Сообщающейся пористостью именуется пористость абразивного изделия, образованная пустотами между частицами связанных абразивных зерен, которая открыта для потока текучего тела.

Баланс объема, от 20 до 60%, состоит из абразивного зерна и связующего вещества, при объемном соотношении ориентировочно от 20:1 до 1:1 зерна к связующему. Указанные объемы обеспечивают эффективное шлифование, причем более высокие объемы абразивного зерна и связующего требуются для шлифовальных кругов большего размера и для составов, которые скорее содержат органические, а не остеклованные связующие вещества. По сравнению с обычным абразивным зерном суперабразивное зерно в остеклованном связующем веществе обычно требует более высокого содержания связующего. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, абразивные изделия отформованы с остеклованным связующим и содержат от 15 до 43% абразивного зерна и от 3 до 15% связующего вещества.

Для того чтобы обеспечить существенное увеличение срока службы, высокие качественные характеристики шлифования и высокое качество поверхности обрабатываемой детали, абразивные изделия в соответствии с настоящим изобретением должны иметь (гарантированную - Прим. переводчика) минимальную проницаемость для свободного потока текучей среды через абразивное изделие. В данном описании под проницаемостью абразивного инструмента понимают величину Q/P, где Q представляют собой расход потока воздуха, выраженный в кубических сантиметрах, а P означает дифференциальное давление. Q/P представляют собой дифференциал давления, измеренный между структурой абразивного инструмента и атмосферой при заданном расходе текучего тела (например, воздуха). Указанная относительная проницаемость Q/P пропорциональна произведению объема пор на квадрат размера пор. Предпочтительны поры большего размера. Другими факторами, влияющими на Q/P, являются геометрия пор и размер абразивного зерна или зернистость, причем при большей зернистости получают более высокую относительную проницаемость. Q/P измеряют с использованием аппаратуры и способов, описанных далее в Примере 6.

Так, например, для абразивного инструмента, который имеет пористость ориентировочно от 55 до 80% в остеклованном связующем, при использовании абразивного зерна с шириной поперечного сечения от 80 до 120 единиц зернистости (132 - 194 мкм), требуется воздухопроницаемость по меньшей мере 160,6 см3/сек. КПа, чтобы использовать преимущества настоящего изобретения. Для абразивного зерна с зернистостью более 80 единиц (194 мкм) требуется воздухопроницаемость по меньшей мере 200,8 см3/сек. КПа.

Соотношение между проницаемостью и зернистостью при пористости от 55 до 80% может быть выражено следующим уравнением:

минимальная проницаемость = 0,44 • ширину поперечного сечения (в мкм) абразивного зерна.

Преимущественно, ширина поперечного сечения должна составлять по меньшей мере 220 единиц зернистости (70 мкм).

Для абразивного инструмента, который имеет пористость ориентировочно от 40% до менее чем 55% в остеклованном связующем, при использовании абразивного зерна с зернистостью от 80 до 120 единиц (132 - 194 мкм), требуется воздухопроницаемость по меньшей мере 116,5 см3/сек. КПа, чтобы использовать преимущества настоящего изобретения. Для абразивного зерна с зернистостью более 80 единиц (194 мкм) требуется воздухопроницаемость по меньшей мере 168,7 см3/сек. КПа.

Соотношение между проницаемостью и зернистостью при пористости ориентировочно от 40% до менее чем 55% может быть выражено следующим уравнением:

минимальная проницаемость = 0,22 • ширину поперечного сечения (в мкм) абразивного зерна.

Аналогичные пределы для относительной проницаемости при иной зернистости, других типах связующего и других уровнях пористости могут быть установлены специалистами практиками при применении указанных соотношений и закона Дарси к эмпирическим данным для конкретного типа абразивного изделия.

При меньшей ширине поперечного сечения зерна требуется применение нитевидных прокладок (например, пеноглинозема) для поддержания (сохранения) проницаемости в ходе операций формования и обжига. Могут быть использованы также и большие размеры зерна. Единственное ограничение при использовании зерна большего размера заключается в том, чтобы этот размер соответствовал обрабатываемой детали, шлифовальному станку, составу и геометрии шлифовального круга, чистоте поверхности и иным параметрам, причем специалист-практик выбирает и внедряет переменные элементы в соответствии с требованиями конкретной операции шлифования.

Улучшенную проницаемость и высокие качественные характеристики шлифования в соответствии с настоящим изобретением получают в результате создания уникальной стабильной сообщающейся пористости, образованной матрицей волокнистых частиц ("волокон"). Волокна могут состоять из абразивного зерна или наполнителя или из их комбинации и могут иметь самую разнообразную форму. Волокна перемешивают с компонентами связующего вещества и с другими компонентами абразивного инструмента, затем прессуют и отверждают или обжигают для образования инструмента. В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, осуществляют предварительное формование мата (войлока) волокон и, опционно, других компонентов инструмента и, опционно, их пропитку другими компонентами смеси (введение в них других компонентов), с последующим отверждением или обжигом для изготовления инструмента в ходе одной или нескольких операций.

Если частицы распределены еще более рыхло за счет добавления индуктора замкнутых ячеек или органического индуктора пор для обеспечения дополнительного разделения частиц, то может быть достигнута еще более высокая проницаемость. При обжиге изделие, которое содержит органические частицы, может иметь обратную усадку, в результате чего получают изделие меньшего размера, так как частицы должны взаимно соединяться для обеспечения целостности изделия. Окончательный размер после обжига абразивного инструмента и созданная результирующая проницаемость являются функцией коэффициента формы волокон. Чем выше отношение L/D, тем выше остается проницаемость упакованной решетки волокон.

В соответствии с настоящим изобретением может быть использован любой состав абразивной смеси для изготовления абразивных изделий, при условии, что смесь после формования изделия и его обжига позволяет получить изделие с указанными ранее характеристиками минимальной проницаемости и сообщающейся пористости.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, абразивное изделие содержит нитевидные абразивные частицы (зерна), которые включают в себя спеченный золь гель альфа оксида алюминия, причем основой изделия является поликристаллический абразивный материал, преимущественно содержащий кристаллиты размером не более 1 - 2 мкм, а преимущественно, размером менее 0,4 мкм. Подходящие нитевидные абразивные частицы описаны в патентах США N A-5,244,477 на имя Рю и др., N A-5,129,919 на имя Калиновского и др. , N A-5,035,723 на имя Калиновского и др., N A-5,009,676 на имя Рю и др., которые включены в данное описание в качестве ссылки. Другие типы поликристаллических абразивных зерен из оксида алюминия, имеющих кристаллиты большего размера, из которых могут быть получены нитевидные абразивные зерна для данного применения, раскрыты, например, в патенте США N A-4,314,705 на имя Лейтейзина и др. и в патенте США N A-5,431,705 на имя Вуда, которые также включены в данное описание в качестве ссылки. Нитевидное зерно, полученное в соответствии с указанными источниками, преимущественно имеет коэффициент формы L/D, по меньшей мере равный 5:1. Могут быть использованы различные нитевидные формы, например прямые, изогнутые, винтовые и искривленные. В соответствии с предпочтительным вариантом осуществления настоящего изобретения волокна оксида алюминия являются полыми формами.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, частицы нитевидного абразивного зерна имеют зернистость более 220 единиц (то есть диаметр частицы превышает 79 мкм). Альтернативно, частицы нитевидного абразивного зерна с зернистостью от 400 до 220 единиц (от 23 до 79 мкм) могут быть использованы в агломератах со средним диаметром агломерированной частицы более 79 мкм. В соответствии с другим преимущественным альтернативным вариантом, частицы нитевидного абразивного зерна с зернистостью от 400 до 220 единиц могут быть использованы с индуктором пор (с органическим индуктором или с индуктором с закрытыми ячейками), в количествах, эффективных для раздвижки нитей в ходе обжига, в результате чего в готовом круге сохраняется минимальная проницаемость по меньшей мере около 40 см3/сек/дюйм водяного столба (160,6 см3/сек. КПа).

В изделиях в соответствии с настоящим изобретением может быть использовано любое абразивное зерно, которое может иметь или не иметь нитевидную форму, при условии сохранения минимальной проницаемости. Обычные абразивы содержат, но без ограничения, оксид алюминия, карбид кремния, оксид циркония-оксид кремния, гранат и корунд, причем они могут быть использованы при зернистости ориентировочно от 0,5 мкм до 5000 мкм, а преимущественно, ориентировочно от 2 мкм до 200 мкм. Суперабразивы, которые включают в себя, но без ограничения, алмаз, кубический нитрид бора и субоксид бора (как это описано в патенте США N A-5,135,892, который включен в данное описание в качестве ссылки), могут быть использованы при той же зернистости, что и обычные абразивные зерна.

Несмотря на то, что с волокнистыми частицами для образования связанного абразивного изделия может быть использовано любое связующее, применяемое обычно в таких абразивных изделиях, остеклованное связующее вещество является предпочтительным по конструкционной прочности. Другие известные связующие, такие как органические или полимерные связующие, вместе с соответствующими отвердителями, могут быть использованы, например, для изделий, имеющих сообщающуюся пористость, составляющую ориентировочно от 40% до 80%.

Абразивные изделия могут включать в себя и другие добавки, в том числе, но без ограничения, наполнители, преимущественно такие как нитевидные, спутанные (переплетенные) или агломерированные нитевидные частицы, индукторы пор, смазки и технологические добавки, такие как антистатики, и временные связующие материалы для формования и прессования изделий. Используемый здесь термин "наполнители" не включает в себя индукторы пор с закрытыми ячейками и различные органические материалы. Необходимые количества указанных опционных компонентов абразивной смеси легко могут быть найдены специалистами.

Подходящие наполнители включают в себя вторичные абразивы, твердые смазки, металлический порошок или частицы, керамические порошки, такие как карбиды кремния, а также иные известные сами по себе наполнители.

Абразивная смесь содержит нитевидный материал, связующее и другие компоненты, перемешанные и отформованные с применением известных технологий и оборудования. Абразивное изделие может быть отформовано при помощи холодного, теплого или горячего прессования или иного известного специалистам процесса. Абразивное изделие может быть подвергнуто обжигу при помощи известного процесса обжига, выбранного в зависимости от типа и количества связующего и других компонентов, при общем условии, что если пористость содержимого возрастает, то время обжига уменьшается и температура понижается.

В дополнение к традиционным способам формования абразивных изделий, изделия в соответствии с настоящим изобретением могут быть приготовлены при помощи одностадийных способов, таких как раскрытые в патенте США N A-5,221,294 на имя Кармана и др., который включен в данное описание в качестве ссылки. При использовании одностадийного способа вначале получают пористую структуру за счет выбора мата или вспененной структуры, которая содержит сообщающуюся пористость и состоит из матрицы органического (например, полиэфирного), неорганического (например, стеклянного) волокна или керамического волокна, или же из керамической, стеклянной или органической ячеистой (сотовой) матрицы, или же из их комбинации, с последующей пропиткой (инфильтрацией) указанной матрицы абразивным зерном, причем указанная структура также содержит связующее вещество, после чего производят необходимым образом обжиг и окончательную обработку для формования абразивного изделия. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, формируют слои матов из полиэфирного волокна по общей форме шлифовального круга и пропитывают их суспензией оксида алюминия для образования покрытия волокон. Указанную конструкцию нагревают до 1510oC в течение 1 часа для спекания оксида алюминия и термического разложения полиэфирного волокна, а затем дополнительно обрабатывают (например, пропитывают другими компонентами) и обжигают для формования абразивного изделия. Подходящие волокнистые матрицы включают в себя маты из полиэфирного нейлонового волокна, которые могут быть получены на фирме Нортон, Уорчестер, штат Массачусетс, США.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, тканые маты стекловолокна с полимерным покрытием укладывают слоями в форму шлифовального круга вместе с абразивной смесью, которая содержит абразивное зерно, компоненты остеклованного связующего вещества и опционные компоненты. Указанную структурированную смесь обрабатывают при помощи известных способов для образования абразивного изделия, имеющего регулярно размещенные поры в виде широких каналов, пересекающих объем шлифовального круга.

Абразивные изделия, изготовленные с использованием любого из указанных способов, имеют улучшенные характеристики шлифования. При мокром шлифовании такие абразивные инструменты имеют повышенный срок службы, более высокое отношение G (отношение скорости удаления металла к скорости износа круга) и меньшую мощность привода, чем аналогичные инструменты, изготовленные из той же самой абразивной смеси, но имеющей меньшую взаимосвязанную пористость и проницаемость и/или такую же пористость, но меньшую взаимосвязанную пористость и меньшую проницаемость. Абразивные инструменты в соответствии с настоящим изобретением также позволяют получать более гладкие поверхности лучшего качества обрабатываемой детали, чем известные инструменты.

Пример 1

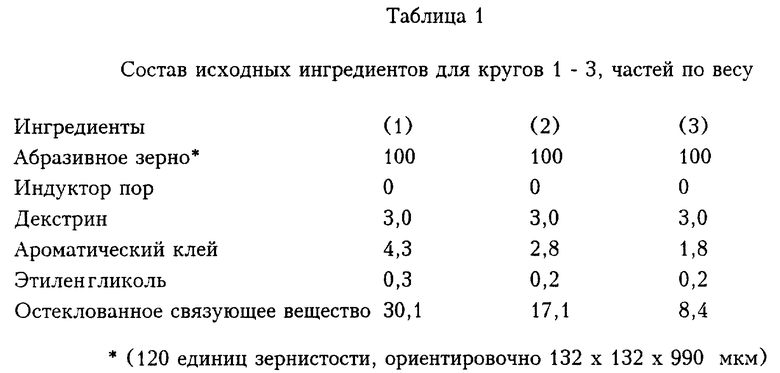

Этот пример поясняет изготовление шлифовальных кругов с использованием удлиненных зерен посеянного золь гель оксида алюминия (TARGAТМ), полученных на фирме Нортон (Уорчестер, штат Массачусетс, США), имеющих средний коэффициент формы L/D около 7,5, причем добавка индуктора пор не производилась. В приведенной Таблице 1 указаны составы смеси.

Для каждого шлифовального круга были приготовлены смеси с указанными составами в смесителе HobartR. Каждый ингредиент добавляли последовательно и перемешивали с ранее введенными в смесь ингредиентами ориентировочно в течение 1-2 минут после каждой добавки. После завершения перемешивания материал смеси помещали в стальную форму диаметром 7,6 см или 12,7 см и подвергали холодному прессованию на гидравлическом формовочном прессе в течение 10-20 сек, в результате чего получали дисковые круги толщиной 1,59 см с отверстием 2,22 см. Размеры (диаметр, толщина и размер отверстия), полный объем отформованного круга и общий вес ингредиентов были заданы желательной расчетной плотностью и пористостью такого шлифовального круга после обжига. После снятия приложенного давления круг извлекали из формы вручную и помещали на войлок для сушки в течение 3-4 часов перед обжигом в печи, при скорости нагрева 50oC/час от 25oC до максимальной температуры 900oC, при которой круг выдерживался в течение 8 часов, после чего производилось его естественное охлаждение до комнатной температуры в обжиговой печи.

Производился анализ любых возможных отклонений плотности шлифовального круга после обжига от расчетной плотности. Из результатов измерения плотности находили пористость, так как отношение плотностей абразивного зерна и остеклованного связующего вещества было известно до дозирования смеси. Пористости трех абразивных изделий составляли соответственно 51%, 58% и 62% по объему.

Пример 2

Этот пример поясняет изготовление двух шлифовальных кругов, имеющих чрезвычайно высокую пористость, с использованием зерен TARGAТМ с коэффициентом формы L/D около 30, причем добавка индуктора пор не производилась.

В приведенной ниже Таблице 2 указаны составы смеси. После проведения формования и обжига аналогично Примеру 1 были получены остеклованные шлифовальные круги с пористостью (4) 77% и (5) 80% по объему.

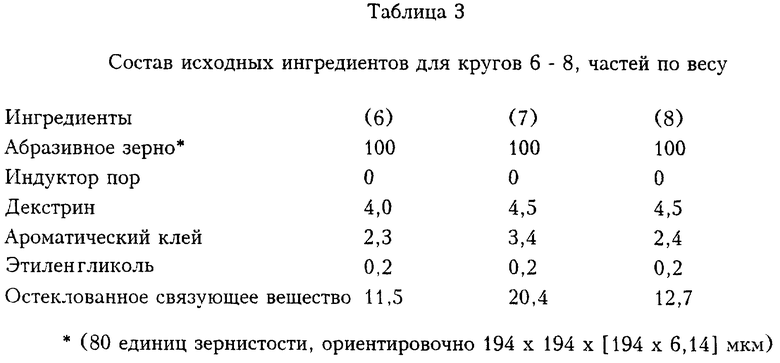

Пример 3

Этот пример показывает, что данный способ позволяет осуществлять изготовление промышленных абразивных инструментов, например, диаметром 500 мм. Три больших шлифовального круга размерами 500 х 25 х 200 мм для глубинного шлифования были изготовлены с использованием удлиненных зерен TARGAТМ со средними коэффициентами формы L/D соответственно 6,14; 5,85 и 7,6, причем добавка индуктора пор не производилась.

В приведенной ниже Таблице 3 указаны составы смеси. На стадии формования максимальное упругое последействие было менее 0,2% (или 50 мкм в сравнении с толщиной зерна 194 мкм) от толщины круга, что намного меньше аналогичной величины для аналогичных шлифовальных кругов, содержащих индуктор пор. Толщина формы была весьма однородной во всех местах, с максимальным отклонением от средней не более 0,4% (или 100 мкм). После формования каждый шлифовальный круг поднимался за край при помощи пневматического подъемника и укладывался на войлок для сушки в течение ночи в помещении с контролируемой влажностью. Затем производился обжиг в печи каждого круга при скорости нагрева несколько меньшей 50oC/час до максимальной температуры 900oC, при которой круг выдерживался в течение 8 часов, после чего производилось его программируемое охлаждение до комнатной температуры в обжиговой печи.

После обжига были получены остеклованные шлифовальные круги с пористостью (6) 54%, (7) 54% и (8) 58% по объему. Никаких следов растрескивания кругов обнаружено не было, а усадка от отформованного объема к обожженному объему была равна или меньше наблюдаемой для промышленных шлифовального кругов, изготовленных с применением пеноглинозема для обеспечения пористости структуры. Максимальные величины разбаланса для указанных трех шлифовального кругов составили соответственно 13,6 г, 7,38 г и 11,08 г, то есть всего только 0,1% - 0,2% от полного веса круга. Показатели разбаланса намного ниже верхнего предела, при котором требуется балансировка. Приведенные результаты показывают существенные преимущества настоящего способа при изготовлении высокопористых шлифовальных кругов высокого качества по сравнению с известными кругами.

Пример 4

(I) Шлифовальные круги, имеющие эквивалентный объемный процент открытой пористости, были изготовлены на промышленном оборудовании из указанных в табл. 4 смесей для проведения сравнения производительности оборудования для автоматического прессования и формования, при использовании смесей без индуктора пор в соответствии с настоящим изобретением и известных смесей с индуктором пор.

Производительность (скорость изготовления круга в процессе формования на единицу времени) возрастала в 5 раз для смеси в соответствии с настоящим изобретением по сравнению с обычной смесью, содержащей индуктор пор. Смесь в соответствии с настоящим изобретением обладает характеристиками свободного течения, позволяющими проведение автоматических операций прессования. При отсутствии индуктора пор смесь в соответствии с настоящим изобретением не испытывает упругого последействия после прессования и не содержит не полностью выжженных индукторов пор при обжиге. Проницаемость шлифовальных кругов в соответствии с настоящим изобретением составляет 172,7 см3/сек. КПа.

(II) Шлифовальные круги, имеющие эквивалентный объемный процент открытой пористости, были изготовлены из указанных в таблице 5 смесей для проведения сравнения характеристик обжига смесей без индуктора пор в соответствии с настоящим изобретением и известных смесей с индуктором пор.

Шлифовальные круги в соответствии с настоящим изобретением не имеют следов усадки, растрескивания и не содержат не полностью выжженных индукторов пор ("coring") после проведения обжига. До проведения обжига сырые отпрессованные круги в соответствии с настоящим изобретением имеют высокую проницаемость 88,4 см4/сек. КПа по сравнению с проницаемостью 20,1 см3/сек. КПа сырых отпрессованных кругов, изготовленных из обычной смеси, содержащей индуктор пор. Можно полагать, что высокая проницаемость в сыром состоянии обеспечивает высокий коэффициент массо/теплопереноса в ходе обжига, что обеспечивает возможность более высокой скорости нагрева кругов в соответствии с настоящим изобретением по сравнению с обычными кругами. Время обжига кругов в соответствии с настоящим изобретением может быть снижено наполовину в сравнении с временем обжига, необходимым для обычных кругов, при использовании эквивалентных тепловых циклов. Проницаемость обожженных шлифовальных кругов в соответствии с настоящим изобретением составляет 180,7 см3/сек. КПа.

Пример 5

Этот пример показывает, что шлифовальные круги с высокой пористостью могут быть изготовлены с использованием предварительно агломерированных зерен. Предварительно агломерированное зерно получено за счет управляемого снижения скорости экструзии в ходе экструзии удлиненного зерна из золь гель альфа оксида алюминия, что приводит к образованию агломератов при выходе материала из экструдера ранее проведения сушки экструдированного зерна.

Шлифовальные круги с высокой пористостью были изготовлены в соответствии с описанным в Примере 1 из агломерированных и удлиненных зерен TARGAТМ без использования индуктора пор (средний агломерат имел ориентировочно 5 - 7 удлиненных зерен, причем средний размер каждого агломерата был ориентировочно 194 х 194 х (194 х 5,96) мкм). Номинальный коэффициент формы составлял 5,96, a LPD (вероятно, удельный вес. - Прим. переводчика) был 0,99 г/см3. В приведенной ниже Таблице 5А указаны составы смеси. После формования и обжига были получены остеклованные шлифовальные круги с пористостью 54% по объему.

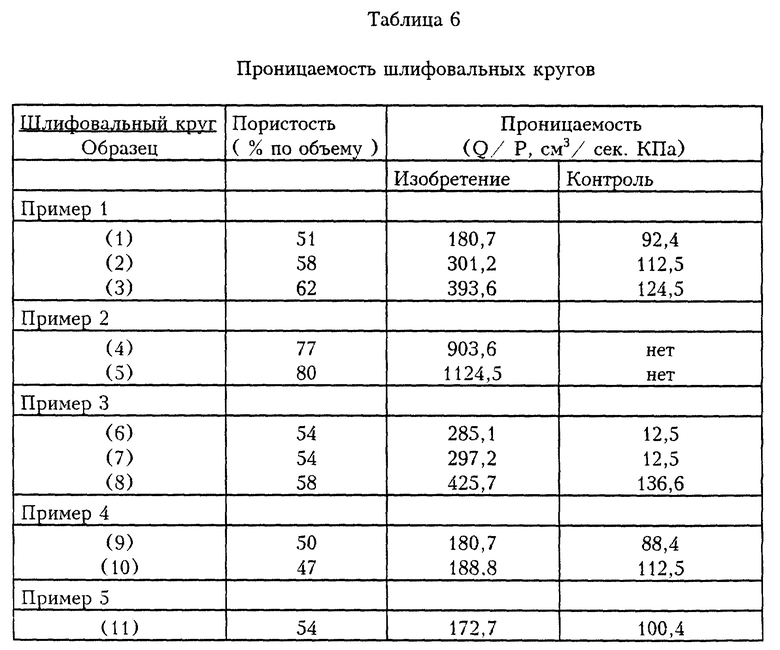

Пример 6

В этом примере описано измерение проницаемости и показано, что проницаемость абразивных изделий может быть существенно увеличена за счет использования абразивных зерен в форме волокнистых частиц.

Измерение проницаемости

Количественное измерение открытости пористой среды для оценки проницаемости кругов основано на законе Дарси, который устанавливает связь между скоростью потока (расходом) и давлением в пористой среде. Была сконструирована аппаратура неразрушающего контроля, которая включает в себя источник воздуха, расходомер (для измерения Q, скорости воздуха на впуске), манометр (для измерения изменения давления в различных точках круга) и сопло, соединенное с впуском воздуха для направления воздушного потока к различным точкам поверхности круга.

Давление на впуске воздуха Pо составляло 1,76 кг/см2, расход воздуха на впуске Qo составлял 14 м3/час; при испытании было использовано сопло размером 2,2 см. Количество точек измерения (8-16 для одного шлифовального круга) было выбрано из условия обеспечения точного усреднения.

Результаты измерения кругов

В Таблице 6 приведены результаты сравнения значений проницаемости (Q/P, см3/сек. КПа) для различных шлифовальных кругов.

Была произведена стандартизация данных за счет использования кругов толщиной по меньшей мере 1,27 мм (полдюйма), типично с толщиной 2,54 см (один дюйм). В Примере 2 не удалось изготовить контрольные круги, так как не удалось произвести формование смеси с имеющим высокую пористость содержимым для кругов в соответствии с настоящим изобретением (получаемых с использованием удлиненного абразивного зерна в абразивных смесях, стандартных в другом отношении). Контрольные круги были изготовлены с использованием смеси 50/50% по объему абразивного зерна из золь гель оксида алюминия с коэффициентом формы 4:1 с золь гелем с коэффициентом формы 1:1 или абразивного зерна из 38А оксида алюминия, причем все зерно получено на фирме Нортон, Уорчестер, штат Массачусетс, США. Круг 11 содержит агломерированное удлиненное абразивное зерно, поэтому не может быть произведено непосредственное сравнение полученных данных с неагломерированным удлиненным зерном, также как и проницаемость не может быть определена в соответствии с уравнением: проницаемость = 0,44 • ширина поперечного сечения (мкм) абразивного зерна. Однако проницаемость круга в соответствии с настоящим изобретением выгодно отличается при сравнении с контролем и ориентировочно равна предсказанной проницаемости для круга, который содержит эквивалентный в других отношениях тип не агломерированного удлиненного абразивного зерна.

Приведенные данные показывают, что круги, изготовленные в соответствии с настоящим изобретением, имеют проницаемость ориентировочно в 2-3 раза выше, чем обычные шлифовальные круги при той же пористости.

Пример 7

Этот пример показывает, как коэффициент формы L/D абразивного зерна изменяет характеристики шлифования в режиме глубинного шлифования. Для проведения испытаний был отобран указанный в приведенной ниже Таблице 7 набор шлифовального кругов, имеющих пористость 54% и равное количество абразива и связующего вещества, изготовленных на заводе фирмы Нортон и имеющих диаметр 50,8 х 2,54 х 20,32 см.

Была произведена оценка характеристик шлифования указанных кругов. Производилась операция шлифования по размеру блоков с размерами 20,32 х 10,66х5,33 см из стали 4340 (Rc 48-52) с прерывистой ползучей подачей вниз с врезанием на станке Blohm вдоль самого большого размера блока. Скорость круга составила 30,5 м/сек, глубина прохода была 0,318 см, скорость перемещения стола изменялась от 19,05 см/мин с нарастанием 6,35 см/мин до прижога обрабатываемой детали. Качественные характеристики шлифования существенно улучшались за счет применения шлифовальных кругов, изготовленных с использованием удлиненных зерен Targa, с пористостью 54% и с воздухопроницаемостью по меньшей мере около 200,8 см3/сек. КПа. Данные различных характеристик шлифования сведены в Таблицу 8. Кроме преимуществ, связанных с сообщающейся пористостью, от коэффициента формы абразивного зерна зависит как производительность шлифования (характеризуемая скоростью удаления металла), так и показатель шлифуемости (G - отношение, поделенное на удельную энергию): качественные характеристики улучшаются при увеличении L/D.

Аналогичные результаты для качественных характеристик шлифования были получены для кругов, содержащих абразивное зерно от 80 до 120 единиц зернистости. Для зерна с меньшей зернистостью существенное улучшение характеристик шлифования наблюдалось для кругов, имеющих проницаемость по меньшей мере около 160,6 см3/сек. КПа.

Пример 8

Этот пример показывает, как можно приготавливать проницаемые абразивные изделия с использованием волокнистых термически разлагаемых материалов в структуре мата для генерирования сообщающейся пористости в отвержденном абразивном изделии.

При использовании указанного в табл. 9 состава перемешивание компонентов производили в соответствии с Примером 1, смесь помещали в форму размерами 5,0 х 0,53 х 0,875 дюйма и подвергали прессованию для получения сырых кругов. Круги 12 и 13 содержали 5 слоев равномерно распределенной абразивной смеси, разделенных 4 слоями стекловолоконного мата с полимерным покрытием (30% полимера на 70% по весу E стекла; указанные маты получены в виде изделий # 3321 и # 57 из перечня Промышленных Полимеров и Химикатов). Мат с мелкими ячейками размером 1 мм2 (# 3321) был использован для круга 12, а мат с крупными ячейками размером 5 мм2 (# 57) был использован для круга 13. Контрольный круг 14 не содержал стекловолоконного мата.

Сырые круги снимали с пресса, сушили и обжигали аналогично Примеру 1. После обжига внешний диаметр кругов подшлифовывали для открытия пористых каналов, образованных при разложении стекловолоконного мата. Каждый из кругов имел единую (унитарную) структуру, подходящую для проведения операций шлифования. Были получены рентгеновские снимки, которые подтвердили существование внутренней сети широких проницаемых для жидкости и газа каналов, совпадающих по размеру и расположению со стекловолоконной сеткой в кругах 12 и 13, и отсутствие каналов в круге 14. В связи с указанным круги 12 и 13 подходят для использования в соответствии с настоящим изобретением.

Пример 9

Этот пример показывает, как можно приготавливать проницаемые абразивные изделия с использованием ламинатов нетканых матов из органического субстрата, которые имели покрытие из суспензии оксида алюминия. Ламинат подвергался термообработке для спекания оксида алюминия, а затем был использован как матрица для формования проницаемого абразивного изделия.

Компоненты суспензии оксида алюминия были перемешаны в смесителе с высокой производительностью (лабораторный диспергатор фирмы "Premier Mill Corporation"), причем производили перемешивание при 500 об/мин 100 г соли бемита (Condea, соль Disperal 10/2 жидкость, получена на фирме Condea Chemie, GmbH), 0,15 мл пеногасителя Nalco и 300 г порошка альфа оксида алюминия (Ceralox - APA - 0,5 мкм, с MgO, получен на фирме Ceralox Corporation), с увеличением скорости перемешивания до 2500 - 3000 об/мин по мере возрастания вязкости. Далее производилось дробление смеси совместно с порошком оксида алюминия чистоты 99,97% диаметром 1,27 см, который представлял собой цилиндрическое средство измельчения, причем дробление осуществляли в течение 15 мин в контейнере емкостью 1000 мл типа Nalgene, установленном на вибраторе для краски типа Red Devil, после чего производили просеивание через сито Tyler с ячейками 10 меш для получения суспензии оксида алюминия.

Суспензия оксида алюминия была использована для покрытия шести нетканых волокнистых дисков (полученных на фирме "Нортон") из полиэфира/ нейлона размерами 9,53 х 0,64 см. Диски с нанесенным покрытием были размещены на войлоке из оксида алюминия, покрытом бумажным диском, и накрыты другим бумажным диском и войлоком из оксида алюминия, образуя стопу, после чего 2 блока толщиной по 1 дюйму были помещены с каждой из сторон стопы. К верхнему войлоку было приложено давление, чтобы сжать стопу до той толщины, что и блоки. Уложенные слоями диски сушились при комнатной температуре в течение 4 часов и при температуре 80oC в печи в течение 4 часов. Диски с нанесенным покрытием обжигали с использованием цикла с нарастанием температуры до максимальной температуры 1510oC для формования матрицы из оксида алюминия.

После обжига матрица из оксида алюминия пропитывалась дисперсионной системой остеклованных связующих материалов. Дисперсионная система была приготовлена в том же самом смесителе с высокой производительностью, который был использован для получения суспензии оксида алюминия, устанавливая скорость вращения 500 - 700 об/мин и перемешивая 70 г деионизированной воды при температуре 50oC, 0,3 мл диспергатора типа Darvan 821A (полученного на фирме R. T. Vanderbilt Co., Inc), 0,15 мл пеногасителя Nalco, 30 г спеченного связанного порошка (сырая связующая смесь была расплавлена в стекле, охлаждена, размельчена и просеяна для получения фритты со средним размером частиц 10-20 мкм), и 1 г полимера Gelloid C 101 (получен на фирме FMC Corporation). Поддерживалась температура дисперсии 40-45oC при постоянном перемешивании для минимизации вязкости при пропитывании матрицы оксида алюминия. Матрицу оксида алюминия (которая содержит 115 г оксида алюминия) помещали в чашку Петри и погружали в связующую дисперсию в вакуумной камере, причем вакуум был использован для полной пропитки матрицы стеклянной спеченной связующей дисперсией. После охлаждения связующая дисперсия образовывала гель, избыток которого удаляли с наружной части матрицы оксида алюминия. Пропитанная матрица оксида алюминия (которая содержит 42,8 г связующего вещества) подвергалась обжигу, с использованием цикла с нарастанием температуры до максимальной температуры 900oC, для получения абразивного изделия, имеющего состав связующего вещества, указанный в примере 1 патента США N 5,035,723, который включен в данное описание в качестве ссылки. Абразивное изделие имело единую структуру с высокой проницаемостью и пористостью 70 - 80% по объему, с прочностью, достаточной для проведения операций шлифования.

Пример 10

Этот пример показывает, как можно получать проницаемые абразивные изделия с использованием волокнистого материала, который содержит абразивное зерно и связующее вещество в пропорциях, желательных для отвержденного абразивного изделия. Волокнистый материал был изготовлен из суспензионной смеси при объемном соотношении 5,75 к 1,0 зерна из золь гель альфа оксида алюминия и остеклованного связующего вещества при помощи инжекционного формования и спекания. Круг диаметром 7,62 см был изготовлен аналогично описанному в Примере 1, но с использованием указанного в таблице 10 состава смеси.

Круги имеют пористость 80% по объему, воздухопроницаемость 1405,6 см3/сек. КПа и представляют собой единые структуры, подходящие для проведения операций слабого шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| АБРАЗИВНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛОВИДНАЯ СВЯЗКА ДЛЯ НЕГО | 1996 |

|

RU2135344C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2122934C1 |

| ПОРИСТЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ С АГЛОМЕРИРОВАННЫМИ АБРАЗИВНЫМИ МАТЕРИАЛАМИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ АГЛОМЕРИРОВАННЫХ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2281851C2 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛООБРАЗНОЕ СВЯЗУЮЩЕЕ ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1994 |

|

RU2139181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| СВЯЗАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБЫ ШЛИФОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2278773C2 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

Абразивное изделие имеет определенные минимальные уровни проницаемости для жидкостей и газов и содержит 40 - 80% по объему сообщающейся пористости. Абразивное изделие содержит абразивное зерно и связующее вещество в количествах, необходимых для различных видов высокоэффективного шлифования. Высокая проницаемость для жидкостей и газов и сообщающаяся пористость обеспечивают открытую структуру каналов, позволяющих проходить жидкостям и газам через объем абразивного изделия, а также дает возможность осуществлять отвод шлама от обрабатываемой детали в ходе операций шлифования, что обеспечивает требуемый технический результат. 2 с. и 38 з.п.ф-лы, 11 табл.

| US 5203886, 20.04.1993 | |||

| Масса для изготовления абразивного инструмента | 1980 |

|

SU946900A1 |

| US 5429648, 04.07.1995 | |||

| US 5244477, 14.09.1993 | |||

| Способ изготовления пористых абразивных кругов | 1944 |

|

SU72072A1 |

| Абразивная масса | 1976 |

|

SU603574A2 |

Авторы

Даты

2000-07-27—Публикация

1997-06-23—Подача