1

Изобретение относится к области строительных материалов и может быть использовано при изготовлении плотных огнеупорных изделий, например ковшевого кирпича.

Известен способ изготовления плотных керамических изделий, включаюший тонкий помол и увлажнение шихты с последующим прессованием полученной массы и обжиг полуфабриката 1 .

Наиболее близким техническим решением к предлагаемому является способ изготовления керамических изделий, включающий приготовление массы, ее уплотнение, измельчение с последующим прессованием и обжиг полуфабриката 2.

Недостатком известных способов является то, что при скоростном режиме прессования- полуфабрикат получается нерав21оплотным из-за перепрессовочных трещин рассло;ения, что снижает качество изготовляемых изделий.

Цель изобретения - повышение качества изделий.

Это достигается тем, что в известном способе изготовления керамических изделий, включающем

приготовление массы, ее уплотнени.е, измельчение с последующим прессованием и обжиг полуфабриката, уплотнение массы осуществляют вращающимися валками со скоростью 0,50,6 м/сек при удельном давлении 40-80 -КГ/СМS а измельчение осуществляют до получения массы, содержащей частицы размером 8 мм и 15 мм со0 ответственно в количестве 40-60% и 60-40%.

Пример. Готовят одиннадцать пресс-порошков на основе молотой глины и шамота. Пресс-порошки 1 и

15 2 готовят по известному способу: после увлажнения шихты, полученную массу уплотняют на гидравлическом прессе. При давлении соответственно 150 и 400 кг/см 2 измельчают полученный брикет в бегунах и выделяют требуемую фракцию 10,2-1 мм на виброситах. Пресс-порошки-3-11, отличающиеся давлением уплотнения и зерновым составом, готовят по предлагаемому способу. После увлажнения

в бегунах полученную массу уплотняют прокаткой в гладких валках со скоростью 0,6 м/сек (при большей скорости наблюдается недостаточный выход воздуха) при

давлениях 40,60 и 80 кг/см. Полученный брикет измельчают протиркой через сито и диаметром отверстий t§ и 15 мм с различным их соотнсшением.

Для протирки используют протирочное устройство питателя пресса,

оборудованное шестисекторным ситом, двумя утяжеленными каткги и с пружинным прижимом и направляю1дими скрепками.

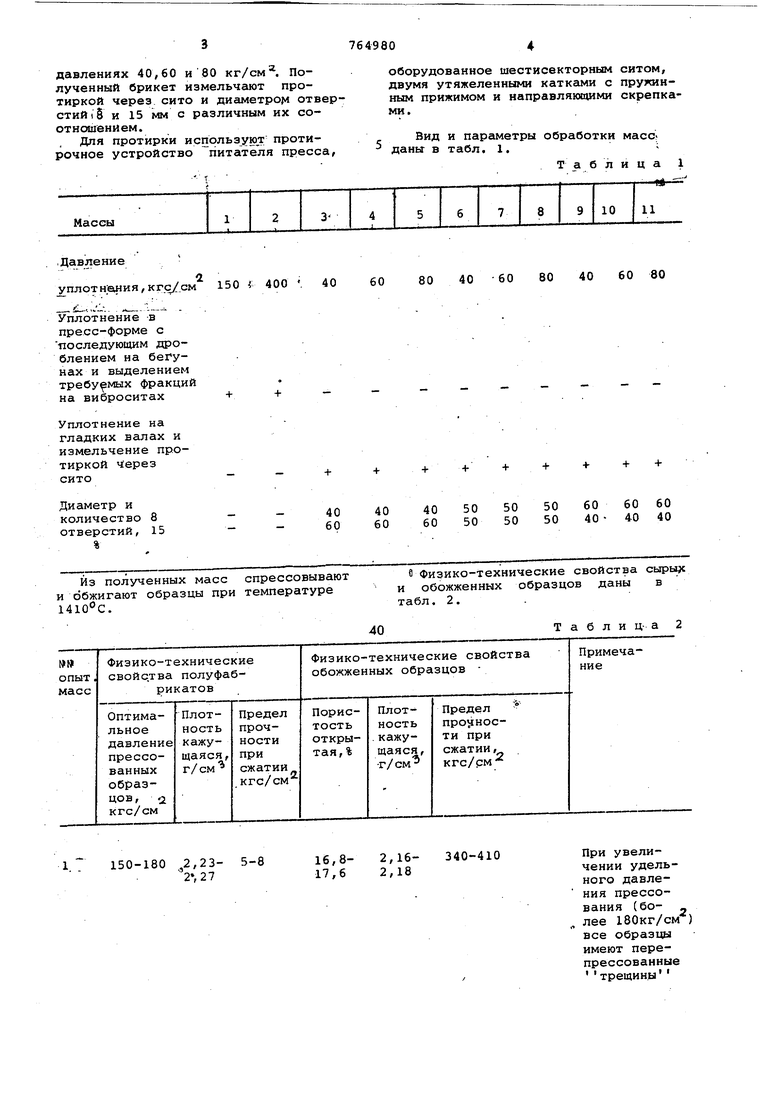

Вид и параметры обработки мacc даны в табл. I.;

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| Способ изготовления керамических изделий | 1989 |

|

SU1742058A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| Шихта для изготовления шамотных изделий | 1986 |

|

SU1416473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2012 |

|

RU2513949C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

150 i 400 .

40 + +

Уплотнение на гладких валах и измельчение протиркой Через сито Диаметр и 40 40 количество 8 60 60 отверстий, 15

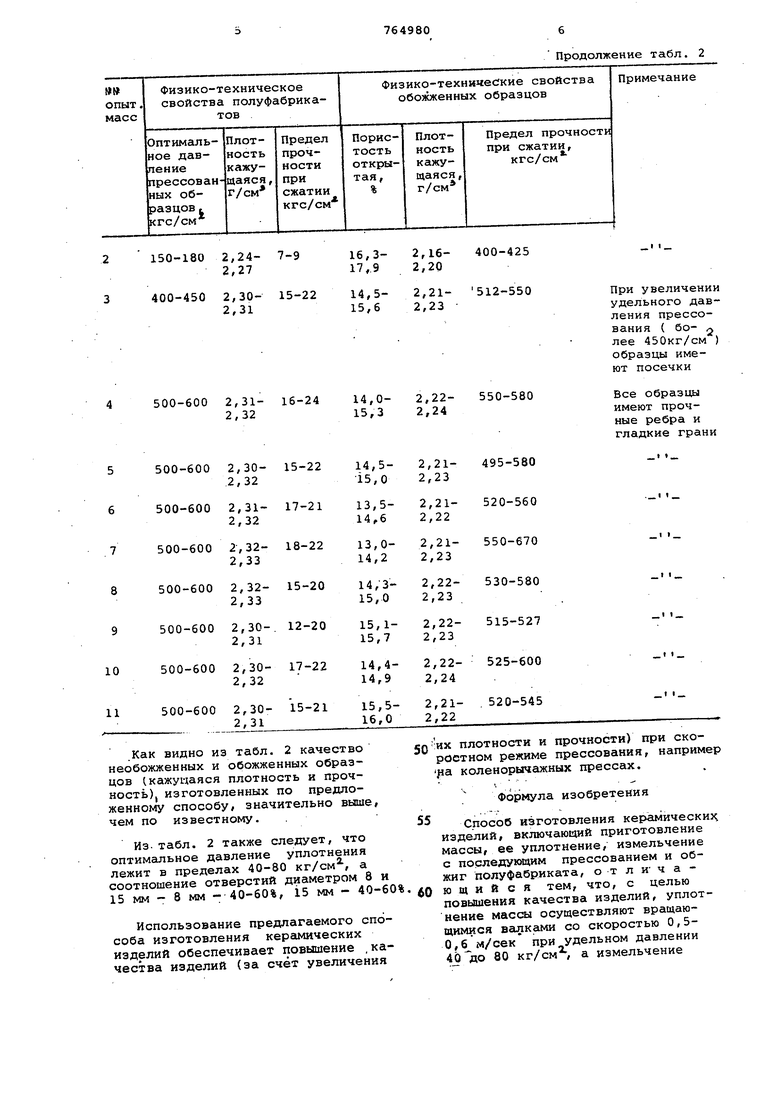

Из полученных масс спрессовывают и обжигают образцы при температуре .

150-180 2,23- 5-8 1б,8- 2,162, 2717,6 2,18

80 40 -60 80 40 60 80

4- +

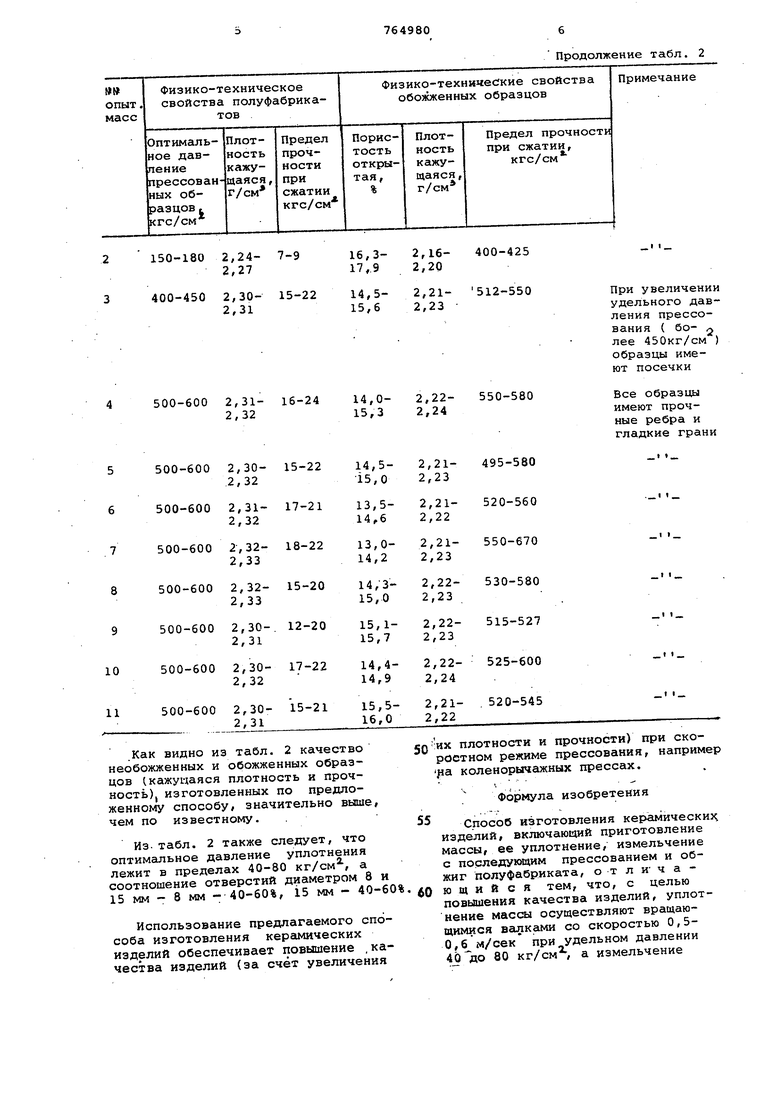

в Физико-технические свойства сырьцс и обожженных образцов даны в табл. 2.

Т а б л и ц- а

40-410

При увеличении удельного давления прессования (более 180КГ/СМ ) все образцы имеют перепрессованныетрещины 40 50 50 50 60 60 60 60 50 50 50 40- 40 40

Как видно из табл. 2 качество необожженных и обожженных образцов (кажущаяся плотность и прочность), изготовленных по предложенному способу, значительно выше, чем по известному.

Из. табл. 2 также следует, что оптимальное давление уплотне ния лежит в пределах 40-80 кг/см , а соотношение отверстий диаметром 8 и 15 мм - 8 мм - 40-60%, is мм - 40-6

Использование предлагаемого способа изготовления керамических изделий обеспечивает повышение .качества изделий (за счёт увеличения

Продолжение табл. 2

плотности И ПРОЧНОСТИ) ПрИ СКОРОСТНОМ режиме прессования, например ра коленорычажных прессах.

Формула изобретения

Способ изготовления керамический изделий, включающий приготовление массы, ее уплотнение, измельчение с последующим прессованием и обжиг полуфабриката, о т л и ч а ю щ и и с я тем, что, с целью повышения качества изделий, уплотнение массы осуществляют вращающимися валками со скоростью 0,50,6 м/сек при удельном давлении 80 кг/см, а измельчение осуществляют до получения массы, содержащей частицы размером 8 мм и 15 мм соответственно в количестве 40-60% и 60-40%. Источники информации, принятые во внимание при экспертизе, 1. Карклит А.К. и др., Ковшевой кирпич из боровичсколюОытнинских глин,-Огнеупорыil 68,, с. 4-7. 2. Балкевич В.Л., Техническая керамика« М., Ст.ройиэдат, 1966, с.45- 9 (прототип).

Авторы

Даты

1980-09-23—Публикация

1978-07-11—Подача