w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования декоративныхСТРОиТЕльНыХ издЕлий | 1979 |

|

SU833904A1 |

| Способ изготовления бетонных изделий с защитно-декоративным покрытием | 1988 |

|

SU1648009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО БЛОКА | 2009 |

|

RU2401367C1 |

| Способ декоративной отделки бетонных изделий | 1988 |

|

SU1668152A1 |

| Бетонная смесь для получения декоративного искусственного камня | 1981 |

|

SU1143718A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2311298C2 |

| СПОСОБ ДЕКОРАТИВНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2065814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2004 |

|

RU2290386C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ С РЕЛЬЕФНЫМ ДЕКОРАТИВНЫМ СЛОЕМ | 2010 |

|

RU2453430C1 |

| Способ формования декоративных строительных изделий | 1991 |

|

SU1766673A1 |

Использование: при заводском изготовлении бетонных изделий на строительных площадках, при ремонтных и реставрационных работах. Сущность изобретения: формуют изделия из бетонной смеси, содержащей заполнители, плавящиеся без разложения. Обнажают заполнители пескоструйной обработкой поверхности. При необходимости проводят сушку поверхности до влажности 5- 10%. Затем проводят оплавление заполнителя пламенем электрической дуги со скоростью 0,06-0,09 м при длине дуги 5-15 мм и угле наклона электродов 10-30°. 1 з.п. ф-лы, 2 табл.

Изобретение относится к строительству и строительной индустрии, в частности к способам отделки бетонных поверхностей на строительных площадках при ремонтных и реставрационных работах, при заводском изготовлении изделий.

Цель изобретения - повышение долговечности бетона.

Сущность изобретения заключается в том, что формуют изделие из бетонной смеси, содержащей заполнители, плавящиеся без разложения. Поверхность готового изделия подвергают механической обработке до обнажения заполнителя. Затем проводят оплавление пламенем электрической-дуги со скоростью 0.06-0,09 м/с при длине дуги 5-15 мм и угле наклона электродов 10-30°.

Обнажение заполнителя осуществляют пескоструйной обработкой или металлическими щетками. После обнажения заполнителя поверхность высушивают до остаточной влажности 5-10%.

В качестве оплавляемого заполнителя могут быть плотные горные породы, отходы керамического производства (бой кирпича, отходы фарфоро-фаянсовых изделий и др).

При кратковременном воздействии электрической дуги на материал обнаженного заполнителя происходит оплавление его поверхности в тонком слое, часть расплава, растекаясь, покрывает цементный камень вокруг зерен заполнителя, проникает в поверхностный слой цементного камня При этом часть поверхности цементного камня остается открытой, что необходимо для газо- и паропроницаемости в процессе эксплуатации.

Длина дуги 5-15 мм обеспечивает стабильность ее параметров. Это позволяет свести время кратковременного высокотемпературного воздействия на участки цементного камня, расположенного между заполнителями, к минимуму и избежать его перегрева и разрушения. При скорости двич

4 ГО О

Оч }ч

жения электрической дуги 0,06-0,09 м/с угол наклона электродов (10-309) обеспечивает скольжение пламени по поверхности материала. Таким образом, в зону максимальной температуры пламени дуги попадают обнаженные зерна заполнителя, а поверхность цементного камня подвергается воздействию дуги в щадящем режиме, при этом температура не превышает температуры разрушения цементного камня. Кроме того, не происходит сдувания расплава и стекания его с вертикальной поверхности,

Пример. Образец цементного бетона с заполнителем из боя фарфроро-фаянсового производства размером 5-10 мм подвергают обработке в пескоструйном аппарате для обнажения поверхности зерен заполнителя.

После обнажения образец высушивают при температуре 105°С в сушильном шкафу до остаточной влажности 7%. Затем лицевую поверхность образца подвергают воздействию электрической дуги резака, При этом длина электрической дуги составляет 10 мм, напряжение дуги 36 В, сила тока 305 А. Скорость перемещения 0,07 м/с, угол наклона электродов к поверхности составляет 20°. В результате получают оплавленную поверхность с высокими декоративными свойствами (стекловидная блестящая повер- белого цвета с вкраплениями из серого цементного камня. При обработке образца электрической дугой участки цементного камня не подвергались разрушению.

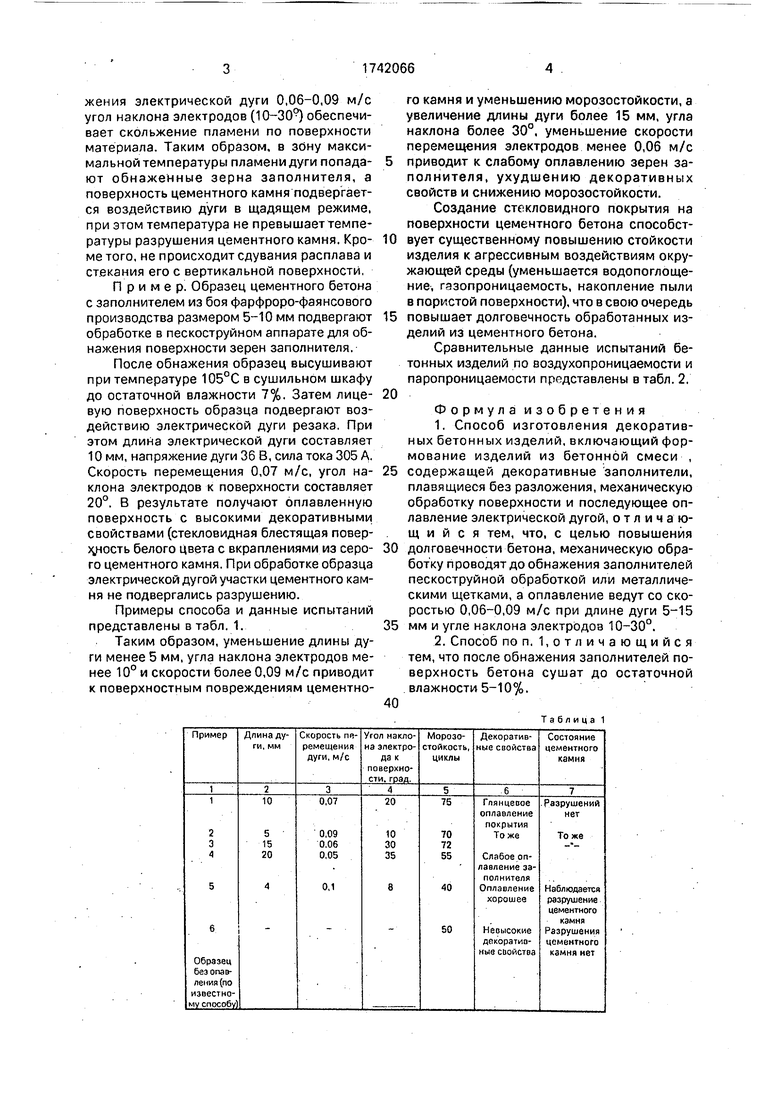

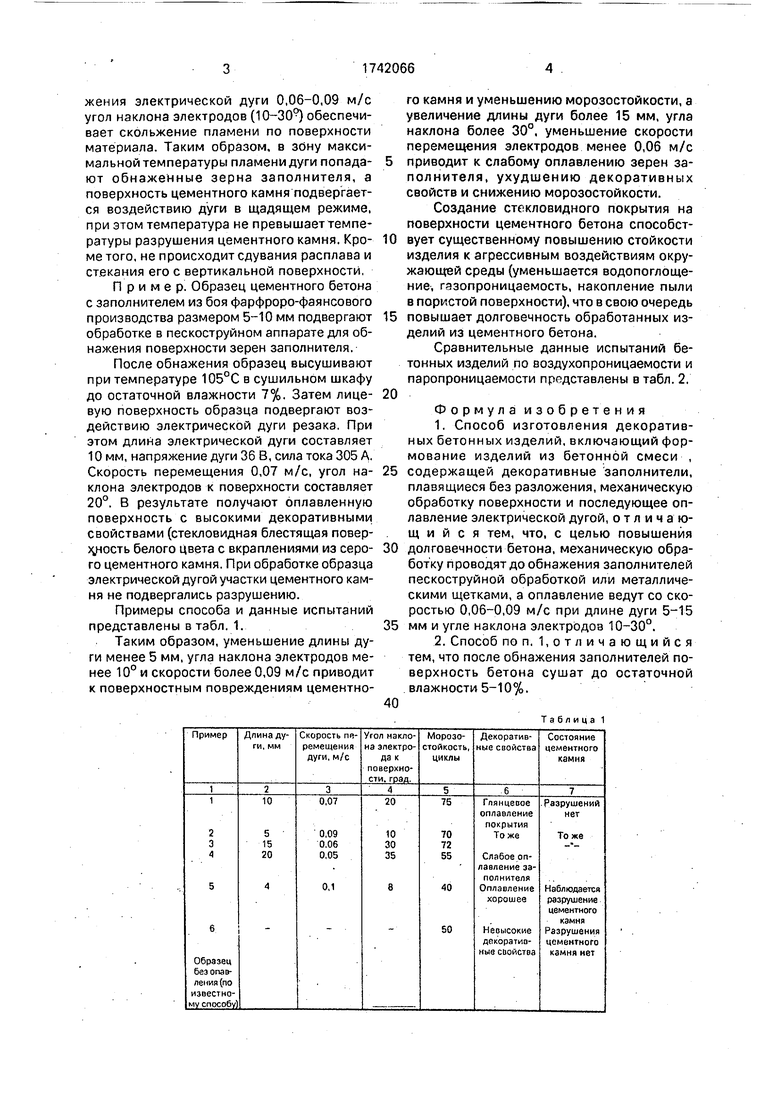

Примеры способа и данные испытаний представлены в табл. 1.

Таким образом, уменьшение длины дуги менее 5 мм, угла наклона электродов менее 10° и скорости более 0,09 м/с приводит к поверхностным повреждениям цементного камня и уменьшению морозостойкости, а увеличение длины дуги более 15 мм, угла наклона более 30°. уменьшение скорости перемещения электродов менее 0,06 м/с

приводит к слабому оплавлению зерен заполнителя, ухудшению декоративных свойств и снижению морозостойкости.

Создание стекловидного покрытия на поверхности цементного бетона способствует существенному повышению стойкости изделия к агрессивным воздействиям окружающей среды (уменьшается водопоглоще- ние, газопроницаемость, накопление пыли в пористой поверхности), что в свою очередь

повышает долговечность обработанных изделий из цементного бетона.

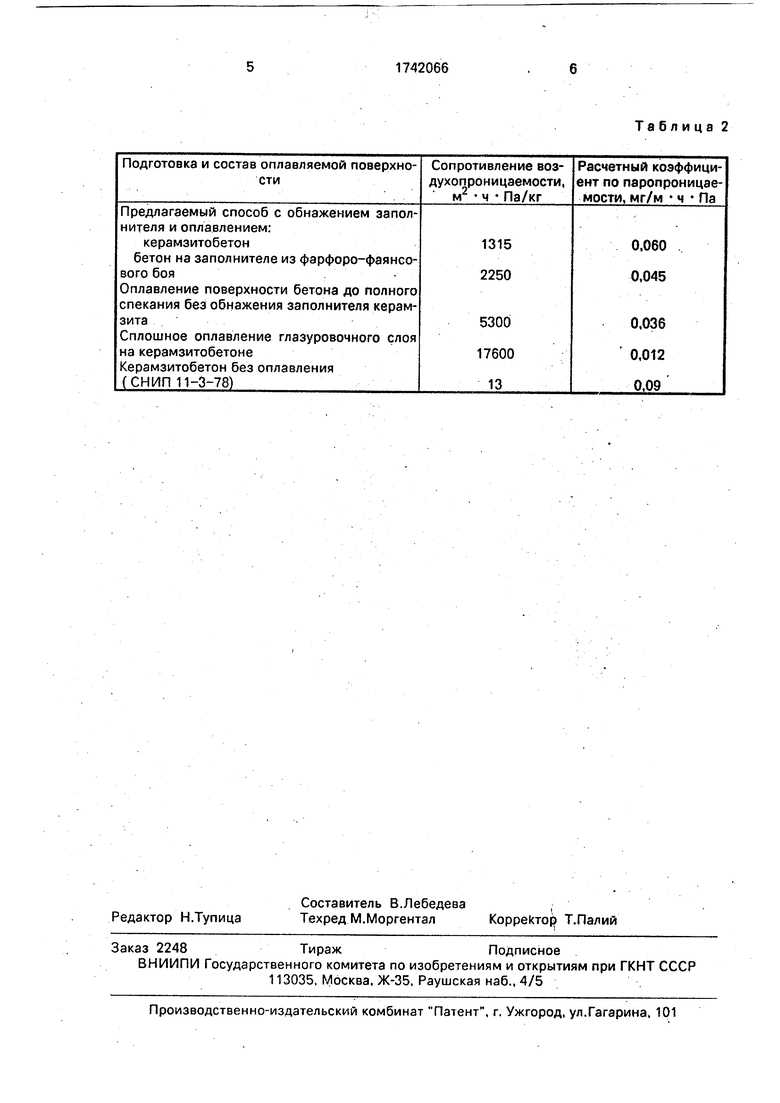

Сравнительные данные испытаний бетонных изделий по воздухопроницаемости и паропроницаемости представлены в табл. 2.

Формула изобретения

содержащей декоративные заполнители, плавящиеся без разложения, механическую обработку поверхности и последующее оплавление электрической дугой, отличающийся тем, что, с целью повышения

долговечности бетона, механическую обработку проводят до обнажения заполнителей пескоструйной обработкой или металлическими щетками, а оплавление ведут со скоростью 0,06-0,09 м/с при длине дуги 5-15

5 мм и угле наклона электродов 10-30°.

0

Таблица 1

Подготовка и состав оплавляемой поверхности

Предлагаемый способ с обнажением заполнителя и оплавлением:

керамзитобетон

бетон на заполнителе из фарфоро-фаянсового боя

Оплавление поверхности бетона до полного спекания без обнажения заполнителя керамзита

Сплошное оплавление глазуровочного слоя на керамзитобетоне Керамзитобетон без оплавления (СНИП 11-3-78)

Таблица 2

Расчетный коэффициент по паропроницае- мости, мг/м ч Па

0,060 0,045

0,036 0,012 0.09

| Громов Ю.Е | |||

| и др | |||

| Индустриальная отделка фасадов зданий | |||

| - М.: Стройиздат, 1980.С.61-63 | |||

| Способ изготовления глазурованных бетонных изделий | 1977 |

|

SU627107A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-06-23—Публикация

1989-07-24—Подача