Изобретение относится-к гальваностегии, в частности к области электролитического осаждения износостойких металлополимерных электролитических покрытий для восстановления и упрочения деталей сельскохозяйственной техники, работающих в условиях виброударных нагрузок в агрессивной среде.

Известен электролит для получения металлополимерных покрытий, содержащий поливиниловый спирт, борную кислоту, воду и соединение металла в виде комплекса металла с солянокислым триэтаноламином,

Недостатком этого электролита является то, что он не обеспечивает получения покрытий необходимой толщины, пригодной для восстановления изношенных деталей сельскохозяйственной техники.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является электролит для осаждения металлополимерных электролитических покрытий, содержащий хлористое

железо, сульфат алюминия и полимерную фазу.

Однако покрытия, полученные в этом электролите, характеризуются относительно низкой ударной износо- и коррозионной стойкостью в абразивной среде.

Целью изобретения является повышение ударной износо- и коррозионной стойкости покрытия.

Электролит, содержащий хлористое железо, сульфат алюминия и полимерную фазу, дополнительно содержит хлористый никель, сернокислый никель и порошковый винипласт с целью повышения коррозионной стойкости и виброгасящей способности покрытия, серникослое железо с целью повышения выхода по току металла и меньшего разряда водорода, снижения внутренних напряжений и повышения ударной вязкости, сернокислый кобальт, хлористый кобальт и карбид титана, дисперсность карбида с размером частиц (0,75-2,0) мкм, с целью повышения микротвердости полученного осадка, смачивающий компонент о ю

сульфанол, блескообразователь- дисульфа- нэфталиновую кислоту, буфирующую добавку - борную кислоту при следующем соотношении компонентов, г/л:

Хлористое железо200-260

Хлористый никель10-20

Хлористый кобальт5-15

Сернокислое железо 250-310 Сернокислый никель 10-20 Сернокислый кобальт 5-15 Винипласт20-50

Карбид титана10-30

Сульфанол3 5

Дисульфанафталино- вая кислота2-3

Борная кислота14-20

Внешний вид полученного покрытия - матово-белый.

Пример, Для приготовления электролита берут 2000 г хлористого и 2500 г сернокислого железа (гигроскопические кристаллы), затем берут 100 г сернокислого и 100 г хлористого никеля (гигроскопические кристаллы) и указанные компоненты растворяют в 10 л дистиллированной воде. В течение 8-10 мин раствор интенсивно пе- ремегшивают мешалкой и затем трижды фильтруют. Далее добавляют 200 г порошкообразного винипласта и 100 г порошкообразного карбида титана.

Образцы монтируют на подвесное приспособление, проводят химическое обезжиривание бензином, а затем венской известью с последующей промывкой в холодной воде. Проводят анодное декопиро- вание в ванне анодного декопирования в следующем составе электролита, г/л: - Сернокислое железо 250-300 Ортофосфорная кислота100-150Ортофосфорный натрий 20-50 Анодная плотность тока 60-80 А/Дм2, температура раствора 280-285 К, время обработки 90 с. После декопирования проводят промывку холодной проточной водой при скорости потока 0,65-0,08 м/с и 288- 295 К, время обработки 40-60 с.

Приготовленный электролит переливают в ванну железнения устройства для осаждения композиционных электролитических покрытий. Раствор прогревают до 60-65°С и с помощью термостата ТС-24А и контактного термометра ТК-121 поддерживают постоянную температуру. Затем детали устанавливают в ванну с приготовленным электролитом и выдерживают без тока 25-30 с, осаждение ведут.при начальной плотности тока 2-3 А/Дм2. Плотность тока постепенно доводят регулятором однофазного тока РОТ-25/05 до рабочего значения 30-35 А/Дм2.

Постоянство концентрации железа, никеля и кобальта во время электролиза

поддерживается соответственно с применением растворимых анодов железа, никеля и кобальта. Площадь анодов выбирается в зависимости от площади восстанавливаемой поверхности. Рекомендуется брать соотношение 2:1.

Постоянство концентрации винипласта и карбида титана поддерживается с применением в устройстве двухсекционного бункера (с периодической подачей эквиеалентного количества израсходованных компонентов), одна секция которого заполнена полимерным порошкообразным материалом и снабжена первым трубопроводом для подачи этого материала к одной стороне

детали. Другая секция заполнена порошкообразной дисперсионной фазой и снабжена вторым трубопроводом для этой фазы к другой стороне детали, в бункере по периферии диска выполнены отверстия для размещения анодов, а на днище ванны размещен коллектор, который связан с источником сжатого воздуха, а концы, прилежащие к катодам, выполнены с соплами для выхода сжатого воздуха. Бункер смонтирован на катодной штанге с выступающим вверх от диска резьбовым хвостовиком.

После окончания разгонного цикла включают одновременно двухсекционный бункер и коллектор. Включение бункера

обеспечивает равномерную подачу дисперсионной фазы в виде карбида и титана и полимерного материала в виде порошкообразного винипласта в катодном пространстве ванны.

Подача количества винипласта и карбида титана регулируется дозатором, установленным между бункером и трубопроводом. Дополнительно подаваемый расход указанных компонентов является функцией процентного содержания в электролитическом сплаве этих компонентов.

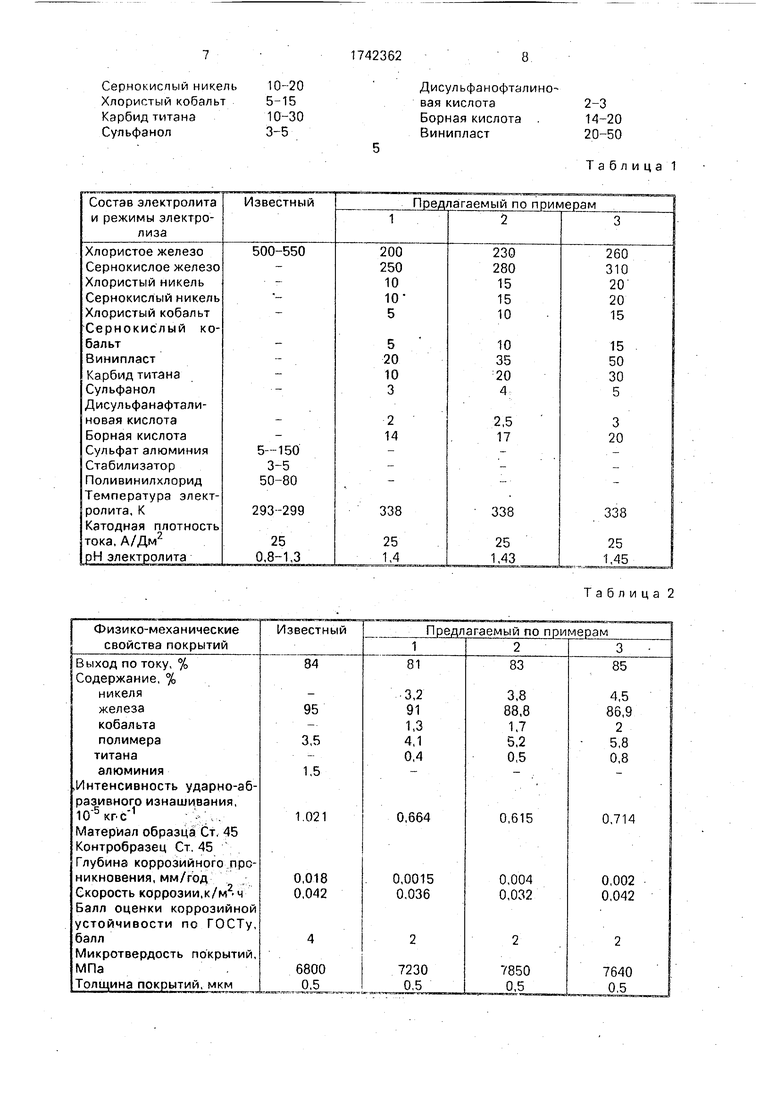

В табл. 1 приведены примеры состава и режимы электролиза.

В табл. 2 приведены результаты физико- механических испытаний восстановленных образцов предлагаемых концентраций и режимов осаждения.

Анализом предварительных экспери- ментов доказано, что для получения качественного покрытия (табл. 2, пример 2), необходимо подавать полимерную фазу в виде порошкообразного винипласта со ско- ростыо V 0,40-0,55 г/мин, а порошкообразного карбида титана V- 0.15-0,21 г/мин.

При достижении необходимой толщины покрытия (0,3-0,5 мм) на сторону процесс наращивания прекращают, а диск с хвостовиком с деталью вынимают из ванны, деталь снимают с катодной штанги, промывают горячей водой и нейтрализуют в 10%-ном растворе едкого натрия.

П р и м е р 2. Для приготовления электролита берут 2300 г хлористого и 2800 г сернокислого железа (гигроскопические кристаллы), затем берут по 150 г сернокислого и хлористого никеля (гигроскопические кристаллы), далее - 100 г хлористого и 100 г сернокислого кобальта (гигроскопические кристаллы). Указанные компоненты растворяют в 10 л дистиллированной воде, в раствор добавляют 170 г борной кислоты, 25 г дисульфанафталиновой кислоты и 40 гсуль- фанола.

После приготовления электролита дальнейший технологический процесс наращивания осуществляется по такой же последовательности, как в примере 1, за исключением расхода дисперсионной фазы и полимерных добавок. Подается карбид титана 200 г и порошкообразный винипласт 350 г, обеспечивая равномерную подачу в течение всего технологического процесса осаждения.

П р и м е р 3 Для приготовления электролита берут 2600 г хлористого, и 3100 г сернокислого железа (гигроскопические кристаллы), затем берут по 200 г сернокислого и хлористого никеля (гигроскопические кристаллы), далее - 150 г хлористого и 150 г сернокислого кобальта (гигроскопические кристаллы), указанные компоненты растворяют в 10 л дистиллированной воде, добавляют 200 г борной кислоты, 30 г дисульфанафталиновой кислоты и 50 г суль- фанола.

После приготовления электролита дальнейший технологический процесс наращивания осуществляется по такой же последовательности, как в примере 1, за исключением расхода дисперсионной фазы и полимерных добавок. Подается карбид титана 300 г и порошкообразный винипласт 500 г, обеспечивая равномерное в течение всего технологического процесса осаждение.

Образование металлического осадка на катоде происходит в процессе кристаллизации. Характер и расположение кристаллов в кристаллической решетке определяет структуру осадка. Образование той или иной структуры завис /т от природы электролита и режима электролиза

За нижним пределом (пример 2) составляющих компонентов электролита получаются осадки крупной кристаллической структуры, покрытие характеризуется низкой ударной износо- и коррозионной стойкостью. За верхним пределом (пример 3)

5 составляющих компонентов электролита качество покрытия .ухудшается (появляется бугристость). Образцы с полученными по крытиями устанавливают на машине для испытания материалов на абразивный износ

10 при виброударной нагрузке. Содержание железа, никеля, кобальта и титана определяют спектральным анализом на установке Сидоскоп - СП-17А. Микротвердость покрытий замеряют на приборе МУК-Е (на15 грузка 100 г).

Испытание на устойчивость к коррозии проводят в специальных камерах влажности Гидростат Г-А в условиях, приближенных к атмосферной коррозии. Скорость корро0 зии определяют количественным методом по потере массы образца (изменение толщины) по ГОСТу. Глубинный показатель коррозии пересчитывается на массовый по формуле

5

876 ЧО-4/Д

где п- глубинный показатель, мм/год;

К - массовый показатель (потери мас- 0 сы), кг/м2.ч;

р- плотность металла, кг/м . Испытание на абразивную износостойкость образцов проводят в масляной среде на установке для испытания материала на 5 износ при повторной ударной нагрузке. В качестве материала абразива применяется кварцевый песок диаметром 0,16-0,2 мм. Число оборотов абразива составляет 950 об/м, частота удара 1100 удар/мин, а 0 время испытания 1200 с. При этом пользуются индустриальным маслом.

Формула изобретения Электролит для осаждения металлопо- 5 лимерных покрытий, включающий хлористое железо и полимерную фазу, отличающийся тем, что, с целью повышения ударной износо- и коррозионной стойкости покрытий, он дополнительно содержит сер- 0 нокислое железо, хлористый и сернокислый никель, хлористый и сернокислый кобальт, карбид титана, сульфанол, дисульфанофта- линовую и борную кислоты, а в качестве полимерной фазы - винипласт, при следую- 5 щем соотношении компонентов, г/л: Хлористое железо200-260

Сернокислое железо 250-310 Сернокислый кобальт 5-15 Хлористый никель10-20

Сернокислый никель10-20

Хлористый кобальт5-15

Карбид титана10-30

Сульфанол3-5

Дисульфанофталино- вая кислота Борная кислота Винипласт

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения покрытий из сплава железо-никель | 1977 |

|

SU700568A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЖЕЛЕЗНЕНИЯ | 1966 |

|

SU186824A1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2005 |

|

RU2293803C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДОВ МЕТАЛЛОВ НА СТАЛИ | 2010 |

|

RU2449061C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

Использование: в гальваностегии для восстановления и упрочнения деталей сельскохозяйственной техники. Сущность изобретения, электролит содержит, г/л. хлористое железо 200-260, сернокислое железо 250-310, хлористый никель 10-20, сернокислый никель 10-20. хлористый кобальт 5-15, карбид титана 10-30, сульфанол 3-5, дисульфанафталиновая кислота 2-3, борна кислота 14-20, винипласт 20-50 2 табл

Таблица 2

| Электролит для получения металлополимерных покрытий | 1977 |

|

SU639971A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электроосаждение износостойких композиций | |||

| - Кишинев: Штинни- ца, 1985, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

1992-06-23—Публикация

1989-10-09—Подача