Изобретение относится к получению волокнистых полуфабрикатов, предназначенных для выработки бумаги-основы для гофрирования и других тароупаковочных видов бумаги и картона.

Известны способы получения волокнистых полуфабрикатов из одубины, заключающиеся в натронной варке при повышенной температуре с добавками 20-30% щепы лиственных пород или 20-60% древесных опилок.

Недостатками этих способов получения волокнистых полуфабрикатов являются высокие расходы щелочи на варку (13-16% NaaO) и недостаточно высокие прочностные показатели.

Наиболее близким по технической сущности к предлагаемому является способ получения волокнистого полуфабриката путем варки одубины натронным щелоком при 165-170°С в течение 35-40 мин е расходом щелочи 12-14% NaaO.

Однако известный способ имеет недостаточно высокий выход полуцеллюлозы, низкие прочностные показатели целевого продукта, особенно по сопротивлению излому, а также высокий расход щелочи на варку.

Это объясняется тем, что одубина представляет собой измельченную неокоренную древесину, из которой водно-тепловой обработкой при 118-120°С удалены танниды и другие легкогидролизуемые гемицеллюло- зы. При водно-тепловой обработке древесины происходит ослабление связей между компонентами древесины, разрыхление структуры клеточных стенок, частичная деструкция химических связей лигнина, со2

ю

GO 00 ГО

провождаемая повышением его гидрофильное™ и растворением его низкомолекулярных фракций. Одновременно имеют место конденсационные и другие превращения лигнина, И поскольку натронная варка одубины проводится не сразу после водно-тепловой обработки, то конденсационно-полимериза- ционные процессы заходят слишком далеко и приводят к получению волокнистого полуфабриката с низкими прочностными показателями. Кроме того, заливка всего количества щелочи сопровождается усилением щелочной деструкции клетчатки, которая оказывается менее защищенной от действий щелочи после водно-тепловой обработки, а образовавшийся алкалолигнин в коллоидальной форме трудно растворяется в заданном количестве щелочи.

Целью изобретения является повышение выхода и прочности целевого продукта

Поставленная цель достигается тем, что натронную варку одубины ведут в две ступени при расходе щелочи на первой ступени 8,1-8,8% в ед. Na20, а на второй ступени 0,9-2,2% ед. Na20. Варку на первой ступени проводят в течение 17-25 мин при гидромодуле 32,-3,6, а на второй ступени варку продолжат в течение 15-23 мин при гидромодуле 4,0.

В предлагаемом техническом решении на первую ступень варки задается 80-90% рекомендуемого количества щелочи. В на- . чальный период варки щелочь гидролизует ацетальные, глюкозидные и простые эфирные связи, что приводит к растворению лигнина По мере расходования щелочи на химические реакции и снижения ее концентрации лигнин постепенно подвергается процес у конденсации и становится менее реакционноспособным, но одновременно возрастает деструкция клетчатки. Для предотвращения этих процессов вводится вторая ступень варки, на которую подаются оставшиеся 10-20% щелочи. При этом возрастает концентрация щелочи в варочном растворе, что приводит к дальнейшему растворению лигнина и направлению процесса деструкции клетчатки по наиболее медленному и менее опасному пути - тепловой деструкции. Кроме того, в отработанном щелоке остается относительно высокая концентрация щелочи.

Увеличение выхода волокнистого полуфабриката при этом сопровождается сохранностью углеводной части и большим удержанием ксилана, основного компонента пентозанов одубины, Сохранность в большей степени пентозанов объясняет наблюдаемое повышение прочностных показателей получаемого полуфабриката.

При указанных значениях продолжительности варки на каждой ступени скорость растворения лигнина в течение всей варки будет превышать скорость раетворения углеводов и тем самым будут на высоком уровне прочностные показатели.

Пример. 70 г абсолютно сухой одубины загружают в кислотоупорный стакан емкостью 500 мл, заливают натронный

щелок в количестве 90% от общего объема при расходе щелочи 8,1 % в.ед. №20 и варят при гидромодуле 3,6 в течение 17 мин при 165°С, затем добавляют оставшийся объем натронного щелока в количестве 0,9% ед,

NaaO, доводят гидромодуль до 4 и через 23 мин варку заканчивают.

Пример 2; 70 г абсолютно сухой одубины загружают в кислотоупорный стакан емкостью 500 мл, заливают натронный

щелок в количестве 80% и варят при гидро- модуле 3,2 в течение 25 мин npj/i 165°C, затем добавляют оставшийся объем натронного щелока в количестве 2,2% в ед, Na20, доводят гидромодуль до 4 и через 15 мин

варку заканчивают.

Пример 3. 70 г абсолютно сухой одубины загружают в кислотоупорный стакан емкостью 500 мл, заливают натронный щелок в количестве 85% от общего объема

при расходе щелока 8,5 в ед. Na20 и варят при гидромодуле 3,4 в течение 20 мин при 165°С, затем добавляют оставшийся объем натронного щелока в количестве 1,5% в ед. Na20, доводят гидромодуль до 4 и через 20

мин варку заканчивают.

Пример 4. (контрольный). 70 г абсолютно сухой одубины загружают в кислотоупорный стакан емкостью 500 мл, заливают натронный щелок в количестве 70% от общего объема, при расходе щелочи 8,4 в ед. NaaO и варят при гидромодуле 2,8 в течение 15 мин при 165°С, затем добавляют оставшийся объем натронного щелока в количестве 3,6% в ед. Na20, доводят гидромодуль

5 до 4 и через 25 мин варку заканчивают.

Пример 5 (контрольный), 70 г абсолютно сухой одубины загружают в кислотоупорный стакан емкостью 500 мл, заливают натронный щелок в количестве 95% от об0 щего объема при расходе щелочи 7,6% в ед. Na20 и варят при гидромодуле 3,8 в течение 30 мин при 165°С, затем добавляют оставшийся объем натронного щелока в количестве 0,4% в ед. NaaO, доводят гидромодуль

5 до 4 и через 10 мин варку заканчивают.

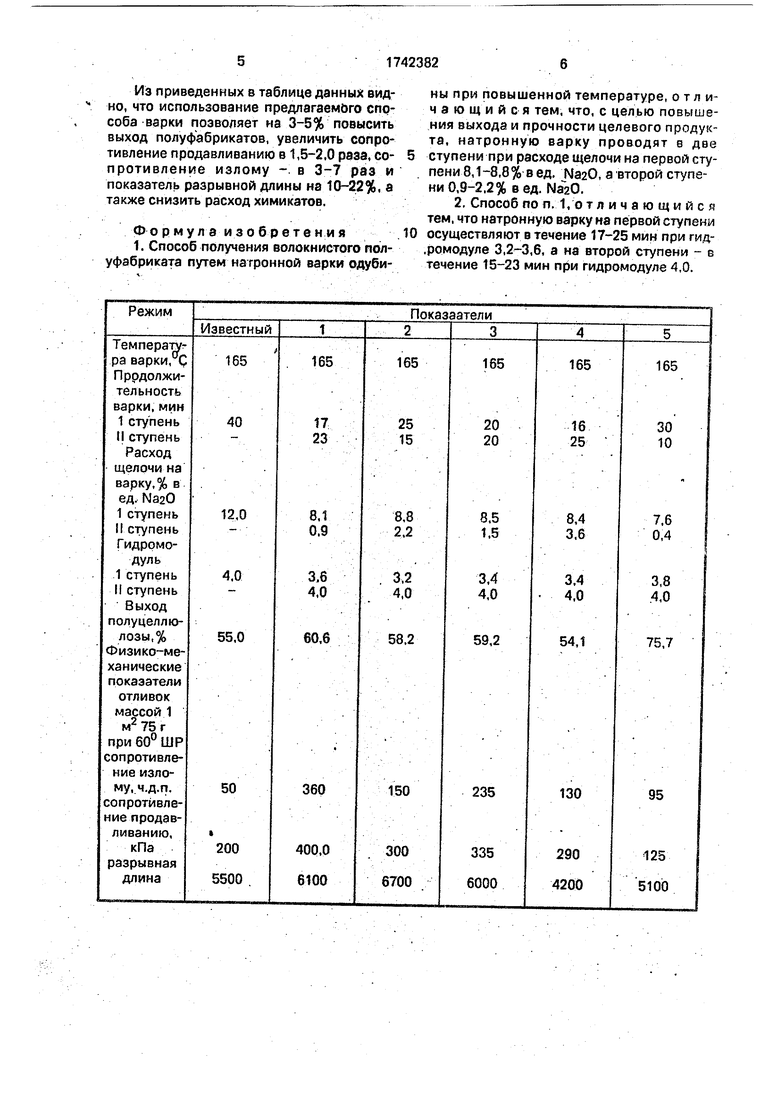

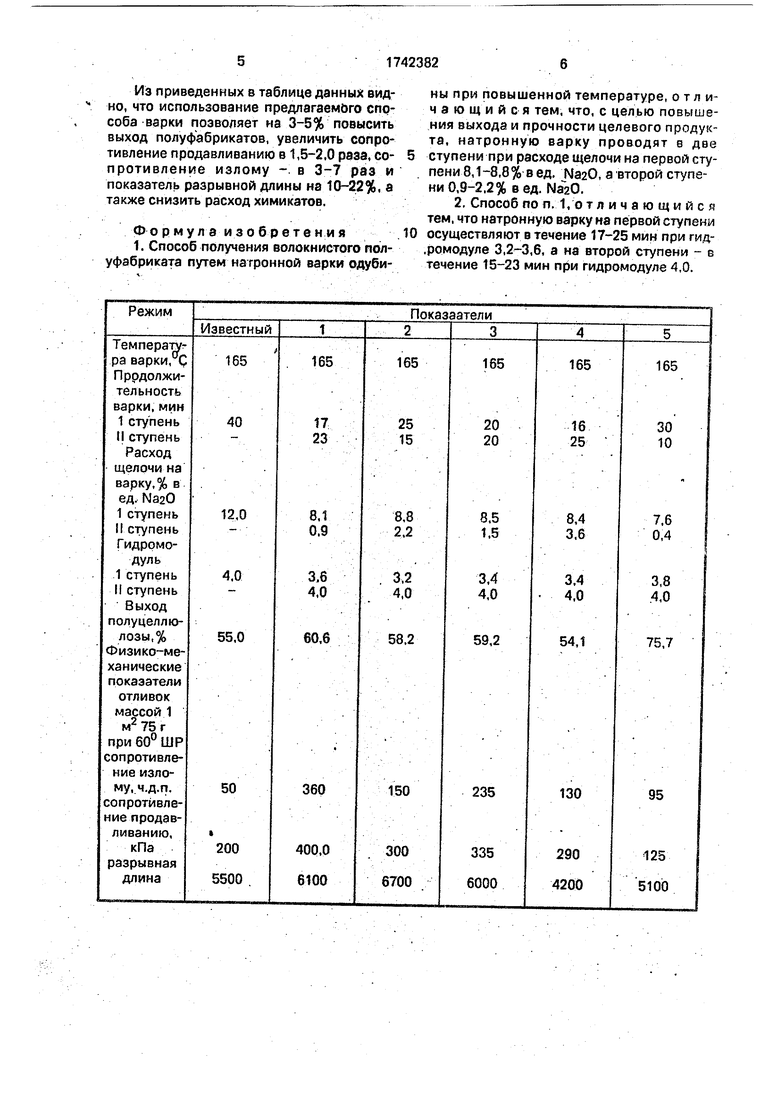

Режимы осуществления способа и сравнительные данные го качественным характеристикам полученных полуфабрикатов приведены в таблице.

Из приведенных в таблице данных видно, что использование предлагаемого способа варки позволяет на 3-5% повысить выход полуфабрикатов, увеличить сопротивление продавливанию в 1,5-2,0 раза, сопротивление излому - в 3-7 раз и показатель разрывной длины на 10-22%, а также снизить расход химикатов.

Формула изобретения 1. Способ получения волокнистого полуфабриката путем нагронной варки одуби

ны при повышенной температуре, отличающийся тем, что, с целью повышения выхода и прочности целевого продукта, натронную варку проводят в две ступени при расходе щелочи на первой ступени 8,1-8,8% в ед. Na20, а второй ступени 0,9-2,2% в ед. NaizO.

2, Способ по п. 1, отличающийся тем, что натронную варку на первой ступени осуществляют в течение 17-25 мин при гид- .ромодуле 3,2-3,6, а на второй ступени - в течение 15-23 мин при гидромодуле 4,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тростниковой полуцеллюлозы | 1983 |

|

SU1105529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| Способ получения тростниковой полуцеллюлозы | 1983 |

|

SU1102828A1 |

| Способ получения целлюлозы | 1988 |

|

SU1601258A1 |

| Способ получения целлюлозы | 1989 |

|

SU1645323A1 |

| Способ получения целлюлозы | 1987 |

|

SU1493706A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения сульфатнойцЕллюлОзы | 1979 |

|

SU800266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU374402A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ ОДУБИНЫ | 1968 |

|

SU209962A1 |

Изобретение относится к технологии получения волокнистых полуфабрикатов, преимущественно полуцеллюлозы, для изготовления бумаги-основы для гофрирования и тароупаковочных видов бумаги и картона и позволяет повысить выход и прочность целевого продукта. Одубину подвергают натронной варке 2 в ступени при температуре 160-170°С. Первую ступень осуществляют при расходе щелочи на первой ступени 8,1-8,8% в ед. Na20 и гидромодуле 3,2-3.6 в течение 17-25 мин, а вторую ступень проводят при расходе щелочи 0,9- 2,2% в ед. NaaO и гидромодуле 4,0 в течение 15-23 мин. 1 з.п.ф-лы, 1 табл. t

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ ОДУБИНЫ | 0 |

|

SU209962A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 0 |

|

SU351952A1 |

| Целлюлоза, бумага, картон, Передовой производственный опыт | |||

| Информационный сборник | |||

| - М.: ВНИПИЭИЛеспром, 1989, вып.2, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-06-23—Публикация

1990-01-03—Подача