1

Изобретение относится к области получения волокнистых целлюлозных полуфабрикатов из растительного целлюлозосодержащего сырья.

Известен способ получения волокнистого полуфабриката из целлюлозосодержащего сырья, например древесины, нейтральносульфитным способом. Способ заключается в пропитке целлюлозосодержащего сырья варочным раствором с последующей варкой при 160- 180°С в течение 20-40 мин.

Варочным раствором служит раствор моносульфита натрия с добавкой карбоната или бикарбоната патрия в качестве щелочной буферной добавки. Общий расход химикатов на варку составляет 6,0-7,0% в ед. Na20 к весу абсолютно сухого растительного сырья, а непосредственно моносульфита натрия 4,5- 5,0%.

Для приготовления варочного раствора исходным сырьем служит кальцинированная сода.

Выход целевого продукта по известному способу не превыщает 75,0-80,0% от веса абсолютного сухого сырья, причем при этом возникает необходимость в использовании для варки больщого количества дорогостоящих и дефицитных содопродуктов.

С целью увеличения выхода целевого продукта и сокращения расхода химикатов, предложен способ, заключающийся в том, что в качестве буферной добавки используют «черный щелок в количестве 1,0-3,0% в ед. МазО, считая на его остаточную щелочность. Моносульфит натрия рекомендуется использовать в количестве 1,0-3,0% в ед. NajO от веса абсолютного сухого сырья.

Наряду с выполнением роли буфера черный сульфатный щелок имеет больщое значение как активный делигнифицирующий варочный агент. Это объясняется тем, что лигнин, являющийся основной частью черного щелока,

можно рассматривать как комплекс замещенных полифенолов различного молекулярного веса. Такие полифенолы являются активными ингибиторами процессов термоокислительной деструкции углеводной части древесины в

процессе делигнификации, благодаря чему углеводная часть древесины не подвергается разрущению по свободно-радикальному механизму, что приводит к увеличению выхода и сохранению высоких механических показателей полуфабриката.

Предлагаемый способ осуществляют следующим образом. Растительное сырье, в частности древесную щепу, после пропарки сначала пропитывают, а затем варят с варочным раствором, состоящим из смеси сульфита натрия и черного сульфатного щелока. Расход черного щелока должен находиться в нределах 1,0-3,0% в ед. NagO, считая на его остаточную активную щелочность. Расход сульфита натрия составляет 1,0-3,0% в ед. Na2O к весу абсолютно сухого растительного сырья. Температура варки 160-1в5°С, предпочтительнее 175-180°С. Продолжительность варки мин.

Отработанный после варки раствор направляют на регенерацию совместно с черным сульфатным щелоком.

Пример 1. В лабораторных условиях березовую щепу варят в автоклавах из кислотоупорной стали в растворе, содержащем в ед. NaaO к весу абсолютно сухой щепы: 2,0% сульфита натрия и 2,0% черного щелока, считая на его остаточную активную щелочность. Жидкостной модуль 1 : 4.

Автоклавы помещают в предварительно нагретую глицериновую баню. Температура варки 175°, продолжительность - 35 мин. Варку ведут без подъема температуры.

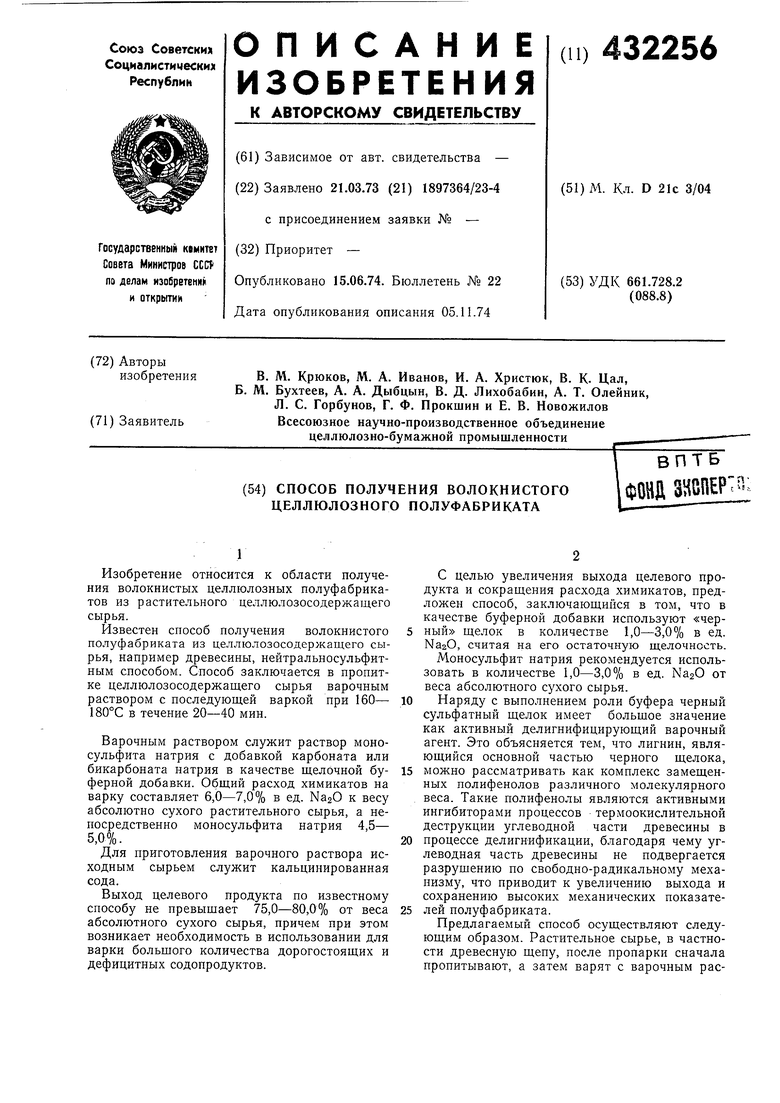

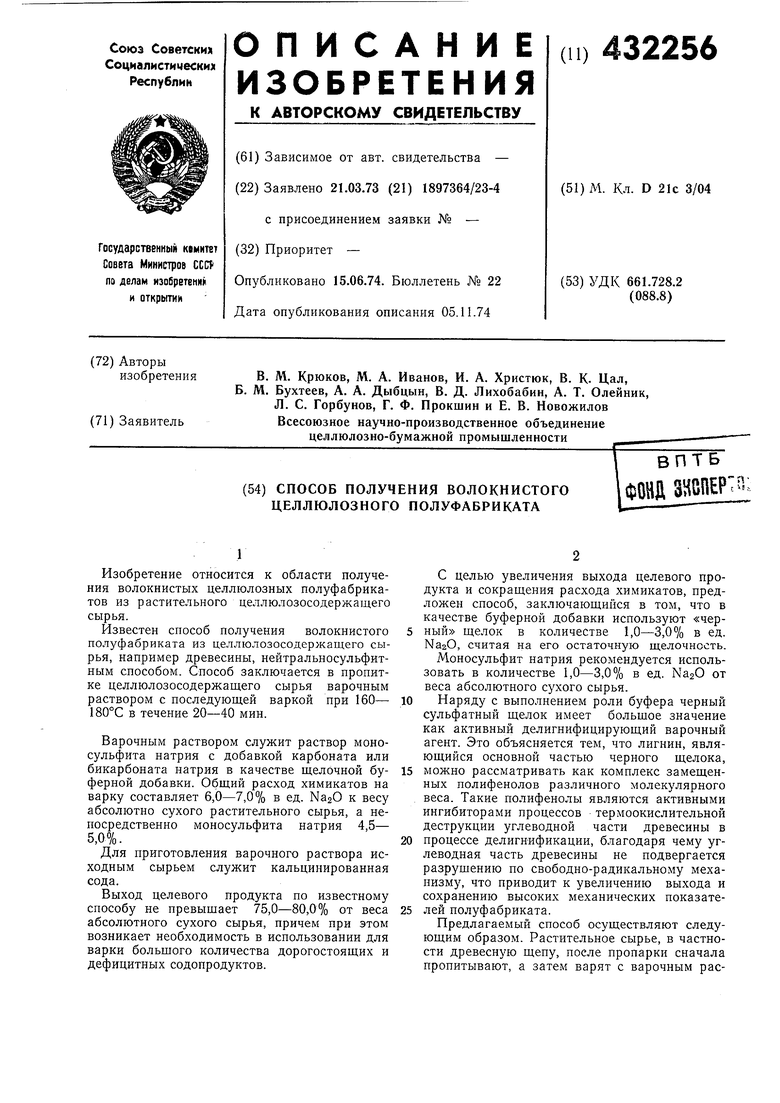

.После варки определяют рН щелока, выход и физико-механические показатели полуфабриката, а также визуально определяют наличие осадка при смещении и упаривании отработанного щелока с черным сульфатным. Условия варки и результаты анализа приведены в табл. 1. Как следует из данных, приведенных в табл. 1, при почти одинаковых физико-химических показателях выход полуфабриката по предлагаемому способу варки по сравнению с известным выще на 8,0%, рН щелока также выще (8,0 против 6,58) и, кроме того, при смещении и упаривании полученных щелоков с черным сульфатным в первом

случае имеет место выпадение осадка, во втором - нет.

Таким образом, при сокращении расхода химикатов на варку по предлагаемому способу (соды в 3,6 раза, серы в 4 раза) получают полуфабрикат более высокого выхода, не уступающий по своим свойствам известному, и щелока после варки, пригодные для совместной регенерации с черным сульфатным щелоком без предварительной алкализации.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU473776A1 |

| СПОСОБ ВАРКИ ЦЕЛЛЮЛОЗЫ, ПОЛУЦЕЛЛЮЛОЗЫ И ХИМИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ РАСТИТЕЛЬНОГОСЫРЬЯ | 1972 |

|

SU340728A1 |

| Способ получения сульфатной целлюлозы | 1980 |

|

SU881167A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

| Способ получения целлюлозы | 1986 |

|

SU1333732A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU493528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЛАГОРОЖЕННОЙ ЦЕЛЛЮЛОЗЫ | 1966 |

|

SU182496A1 |

| Способ получения сульфатной целлюлозы | 1987 |

|

SU1491920A1 |

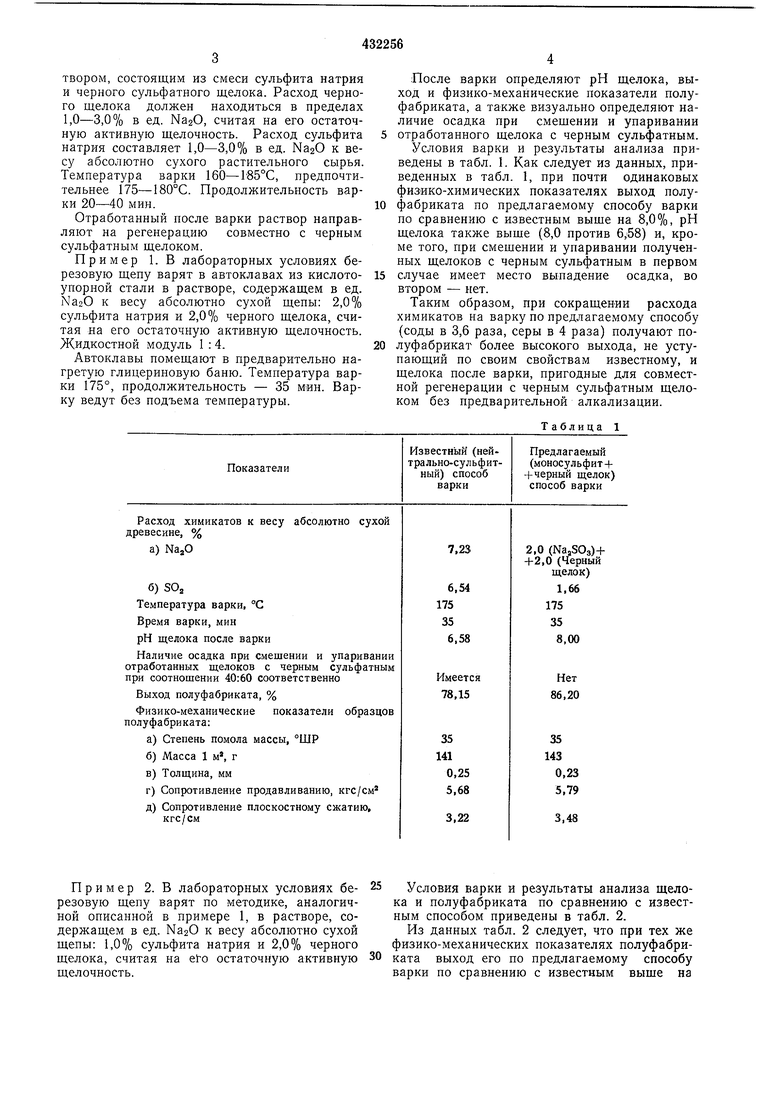

Пример 2. В лабораторных условиях березовую щепу варят по методике, аналогичной описанной в примере 1, в растворе, содержащем в ед. Na20 к весу абсолютно сухой щепы: 1,0% сульфита натрия и 2,0% черного щелока, считая на его остаточную активную щелочность.

Условия варки и результаты анализа щелока и полуфабриката по сравнению с известным способом приведены в табл. 2.

Из данных табл. 2 следует, что при тех же физико-механических показателях полуфабриката выход его по предлагаемому способу варки по сравнению с известным выще на

5,67%, рН щелока после варки также выше (6,,58). Кроме того, при смешении отработанного щелока по предлагаемому способу с черным сульфатным щелоком не наблюдается выпадения осадка.

Таким образом, при сокращении расхода химикатов на варку по предлагаемому способу (соды в 7,23 раза, серы - 7,9 раза) получают полуфабрикат с более высоким выходом, не уступающий по своим свойствам известному, и отработанные щелока, пригодные для совместной регенерации с черным сульфатным щелоком без предварительной их алкализапии.

Пример 3. В лабораторных условиях березовую щепу варят по режиму, аналогичному описанному в примере 1, в растворе, содержащем в ед. NaaO к весу абсолютно сухой щепы: 3,0% сульфита натрия и 2,0% черного щелока, считая на его остаточную активную щелочность.

Условия варки и результаты анализа щелока и полуфабриката приведены в табл. 3.

Из табл. 3 следует, что при равных физикомеханических показателях выход полуфабриката, сваренного по предлагаемому способу, по сравнению с полуфабрикатом, сваренным по известному способу, выще на 8,80%, рН щелока также выще (8,47 6,58) и так же, как и в предыдущих примерах, при смешении отработанного щелока с черным сульфатным щелоком выпадения осадка не наблюдается, что свидетельствует о пригодности отработанТаблица 2

ного щелока для совместной регенерации с отработанным сульфатным щелоком.

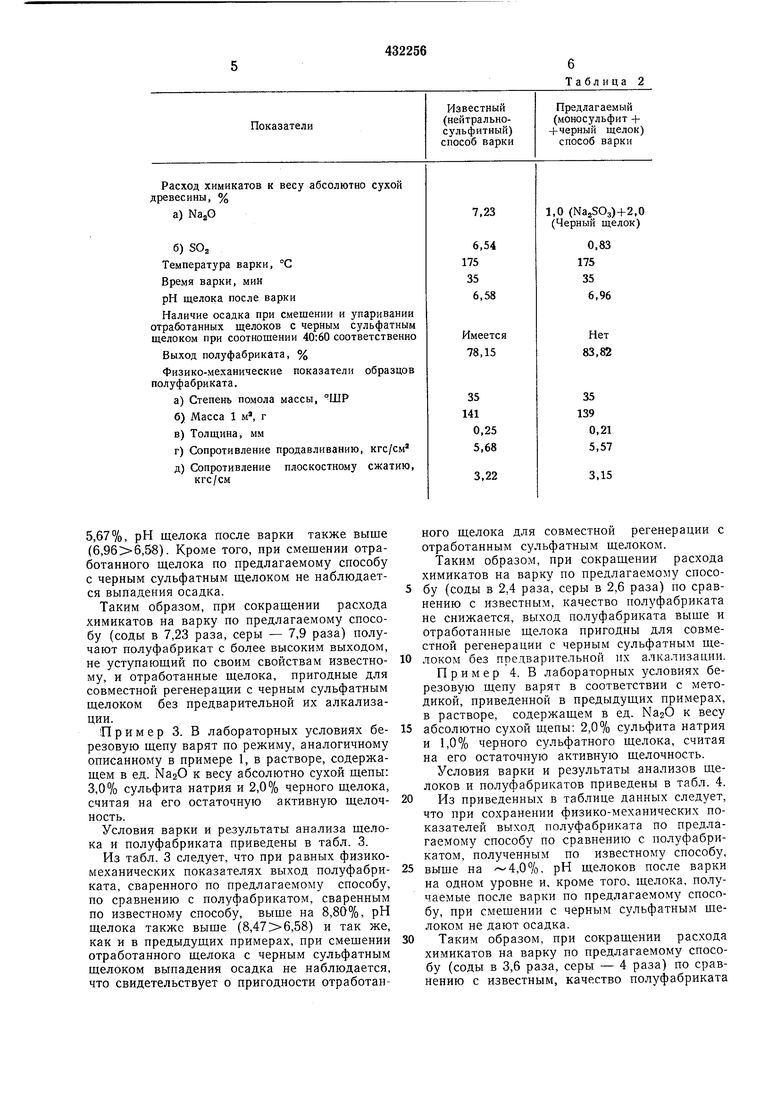

Таким образом, при сокращении расхода химикатов на варку по предлагаемому способу (соды в 2,4 раза, серы в 2,6 раза) по сравнению с известным, качество полуфабриката не снижается, выход полуфабриката выше и отработанные щелока пригодны для совместной регенерации с черным сульфатным щелоком без предварительной их алкализации. Пример 4. В лабораторных условиях березовую щепу варят в соответствии с методикой, приведенной в предыдущих примерах, в растворе, содержащем в ед. Na2O к весу

абсолютно сухой щепы: 2,0% сульфита натрия и 1,0% черного сульфатного щелока, считая на его остаточную активную щелочность.

Условия варки и результаты анализов щелоков и полуфабрикатов приведены в табл. 4.

Из приведенных в таблице данных следует, что при сохранении физико-механических показателей выход полуфабриката по предлагаемому способу по сравнению с полуфабрикатом, полученным по известному способу,

выше на 4,0%. рН щелоков после варки на одном уровне и, кроме того, щелока, получаемые после варки по предлагаемому способу, при смещении с черным сульфатным щелоком не дают осадка.

Таким образом, при сокращении расхода химикатов на варку по предлагаемому способу (соды в 3,6 раза, серы - 4 раза) по сравнению с известным, качество полуфабриката

не снижается, выход полуфабриката выше и отработанные щелока пригодны для совместТаблица 3

Таблица 4

ной регенерации с черным сульфатным щелоком без предварительной их алкализации

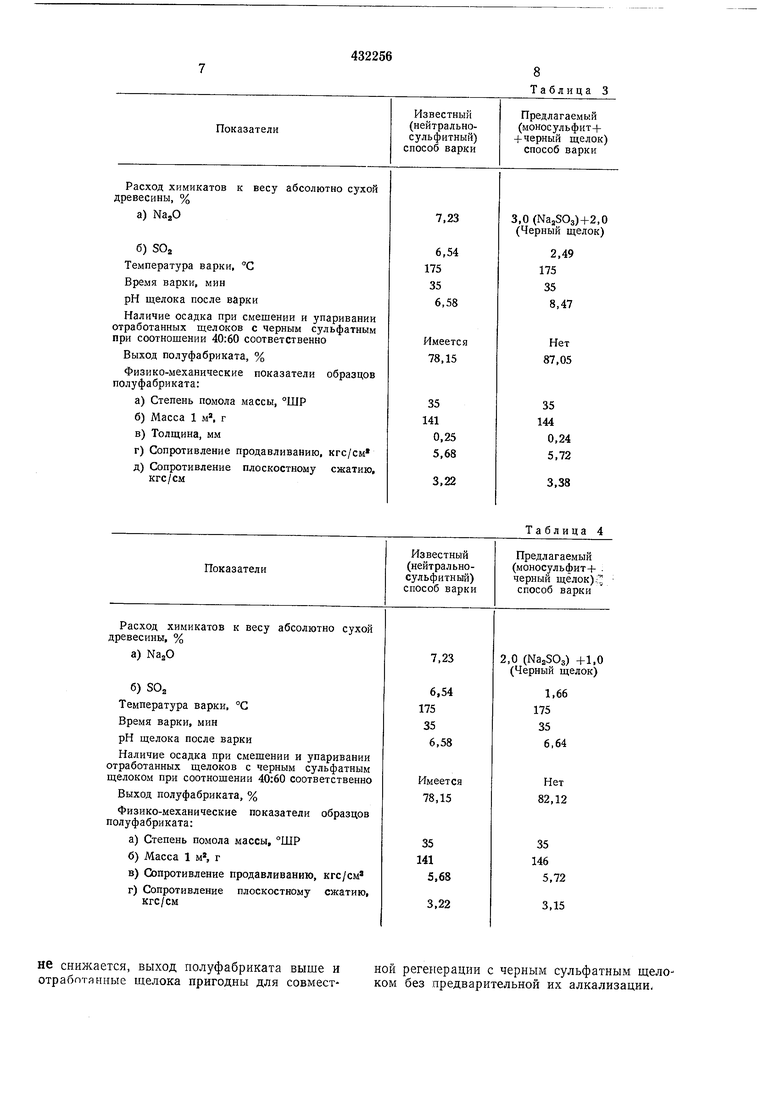

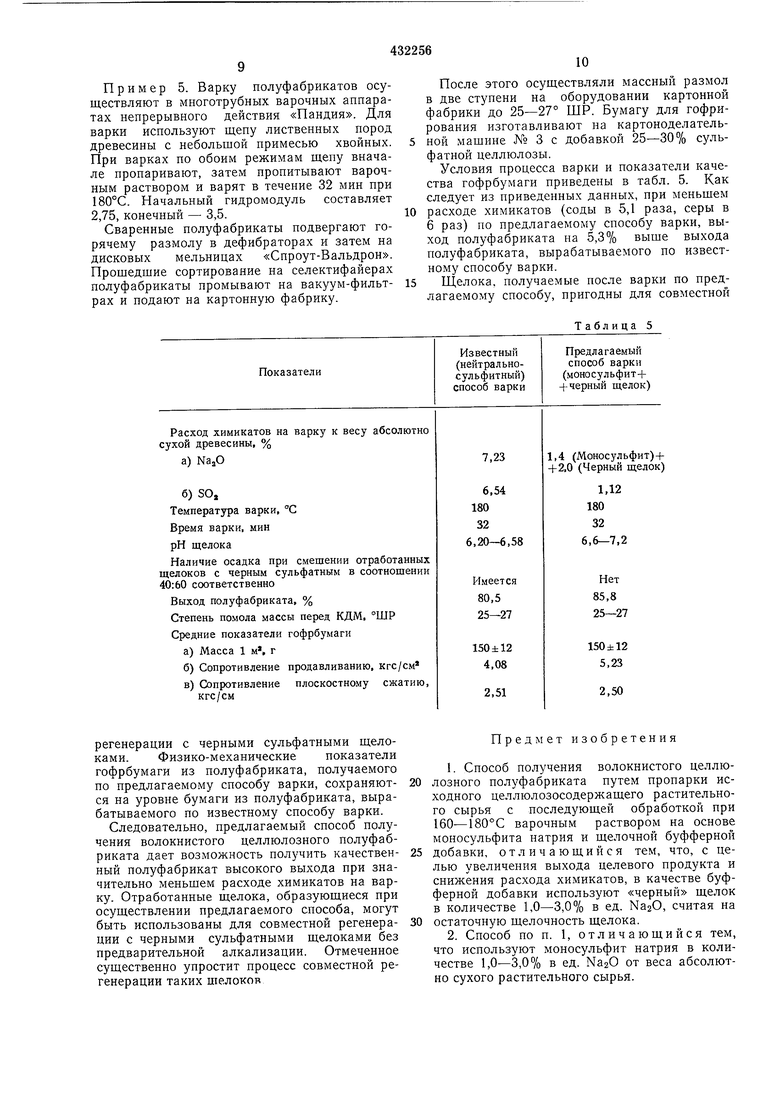

Пример 5. Варку полуфабрикатов осуществляют в многотрубных варочных аппаратах непрерывного действия «Пандия. Для варки используют щепу лиственных пород древесины с небольшой примесью хвойных. При варках по обоим режимам щепу вначале пропаривают, затем пропитывают варочным раствором и варят в течение 32 мин при 180°С. Начальный гидромодуль составляет 2,75, конечный - 3,5.

Сваренные полуфабрикаты подвергают горячему размолу в дефибраторах и затем на дисковых мельницах «Спроут-Вальдрон. Прошедшие сортирование на селектифайерах полуфабрикаты промывают на вакуум-фильтрах и подают на картонную фабрику.

После этого осуществляли массный размол в две ступени на оборудовании картонной фабрики до 25-27° ШР. Бумагу для гофрирования изготавливают на картоноделательной машине № 3 с добавкой 25-30% сульфатной целлюлозы.

Условия процесса варки и показатели качества гофрбумаги приведены в табл. 5. Как следует из приведенных данных, при меньшем

расходе химикатов (соды в 5,1 раза, серы в 6 раз) по предлагаемому способу варки, выход полуфабриката на 5,3% выше выхода полуфабриката, вырабатываемого по известному способу варки.

Щелока, получаемые после варки по предлагаемому способу, пригодны для совместной

Таблица 5

Даты

1974-06-15—Публикация

1973-03-21—Подача