to

о

4

СП) (X) Изобретение относится к способам получения целлюлозы путем многоступенчатых щелочных варок древесного сырья и может быть использовано в целлюлозно-бумажной промышленности при производстве волокнистых полуфа рикатов из лиственной и хвойной дре весины, предназначенных для изготовления различных видов бумаги. Известен двухступенчатый способ получения целлюлозы, заключающийся в том, что на первой ступени щепу пропитывают раствором едкого натра в количестве 20% к массе сухой щепы при , гидромодуле 1:4 в течени 2ч. Затем щелочь сливают, а щепу пропускают между отжимными вальцами для разрыхления. Вторую ступень вар ки осуществляют в присутствии кисло рода при давлении 0,6-1,0 МПа, 120ITO C, рН 9-11 с циркуляцией щелока содержащего 30% NaOH и 1% MgCO в течение 1-6 ч 1 Недостатками этого способа являются высокий расход химикатов, низкий выход массы, пониженные белизна и показатели механической прочности Известен также двухступенчатый способ получения целлюлозы, при котором на первой ступени варку прово дят варочным щелоком, содержащим 14-24% от массы щепы гидроокиси щелочного металла (NaOH, КОН), или сульфатным щелоком, содержащим 540% сульфида натрия и 0,02-2% антрахинонсульфокислоты, при 160195°С в течение 120 мин до выхода массы 52-65%. После промывки водой лигноцеллюлозный материал подвергаю обычной кислородно-щелочной обработ ке в присутствии 0,1-1% MgSOд или MgCla 121. Однако по этому способу получается целлюлоза пониженного выхода (51,9%) при числе Каппа 30. Известен способ получения целлюлозы путем варки волокнистого сырья в одну ступень в щелочной среде в присутствии стабилизатора аминного згипа, при этом в качестве щелочной среды используют содопотащную смесь .окись кальция или окись магния Il3j. Указанный способ пригоден лишь для использования в качестве волокн того сырья стружек или опилок, варк же древесной щепы по этому способу невозможна, так как при одноступенчатом способе кислородно-щелочной варки кислород не проникает внутрь щепы и делигнификация протекает лиш на поверхности щепы Окись магния обеспечивает лишь создание щелочной среды, не приводя при этом к повышению выхода и качественных показателей целлюлозы. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения целлюлозы путем варки древесной щепы в две ступени, первую из которых осуществляют щелочной варочной жидкостью при 120-160°С, а вторую - щелочной варочной жидкостью в присутствии кислорода при 140170°С и давлении кислорода 0,81,1 МПа. На первой ступени варку щепы осуществляют варочным раствором, содержащим 5-20% от массы щепы карбоната натрия, на второй ступени щелочным варочным раствором в присутствии кислородсодержащего газа . Однако в известном способе выход целлюлозы и показатели механической прочности недостаточно высокие. Цель изобретения - повышение выхода и качественных показателей целлюлозы. Поставленная цель достигается тем, что согласно способу получения целлюлозы путем варки древесной щелы в две ступени, первую из которых осуществляют щелочной варочной жидкостью при 120-160°С, а вторую - щелочной варочной жидкостью в присутствии кислорода при 140-170°С и давлении кислорода 0,8-1,1 МПа, в качестве щелочной варочной жидкости используют водный раствор гидроокиси магния, при этом на первой ступени раствор берут в количестве 2-6%, а на второй ступени - в количестве 6-16% от массы абсолютно сухой щепы в пересчете на абсолютно сухое вещество окиси магния. Использование окиси магния вместо гидроокисей щелочных металлов (NaOH или КОН) или карбоната натрия позволяет улучшить избирателы ость щелочной делигнификации и снизить деструкцию целлюлозы вследствие сохранения рН на постоянном оптимальном уровне около 8 как на первой, так и на второй ступенях варки. При этом увеличивается расход окиси магния на кислородно-щелочной ступени варки, белее избирательной по сравнению со щелочной варкой, и тем самым улучшается селективность делигнификации в целом по варке за счет увеличения доли лигнина, удаленного с помощью кислорода. Расход окиси магния на обеих ступенях варки ниже, чем в известных способах. Пример 1. 210 г абсолютно сухой щепы из древесины осины загружают в автоклав емкостью 4,5л и заливают варочной жидкостью, содержащей 6% от массы щепы окиси магния при гидромодуле 5:1. Температуру поднимают до 160°С в течение 30 мин и продолжают варку в течение 30 мин. Давление при варке составляет . 0,63 МПа. После первой ступени варки отработанный щелок сливают и пос ле полумассного размола массу с выходом 88,4% подвергают кислороднощелочной варке при концентрации мас сы 7% и расходе MgO 12% от массы щепы. Температуру в течение 1ч поднимают до , Давление кислорода поддерживсцот 0,8 МПа. Варку в этих условиях продолжают в течение б ч, . Выход целлюлозы составляет 57,7 при числе Каппа 11,0. П р и м е р 2. 210 г абсолютно сухой щепы из древесины осины загружают в автоклав емкостью 4,5л и заливают варочным щелоком, содерт жащим 2% от массы щепы окиси ма-гни, при гидромодуле 5:1. Температуру поднимают до и продолжают варку в течение 30 мин. Полуцеллюло зу с выходом 87,8% подвергают полумасснОму размолу, после чего прово- дят вторую ступень варки при 170С в течение 2 ч. Расход MgO составляе 16% QT массы абсолютно сухой щепы. Давление кислорода поддерживают 1,1 МПа. Выход целлюлозы составляет 54,5% при числе Каппа 11,4-. П р и мер 3. 210 г абсолютно сухой щепы из древесины осины загружают в автоклав емкостью 4,5 л и заливают варочной жидкостью, соде жащей 6% от массы щепы MgO при гидромодуле 5:1. Температуру поднимают в течение 30 мин до 120°С и продолжают варку в течение 1 ч. После вар ки щелок сливают и полуцеллюлозу с выходом 89,0% подвергают полумассному размолу. После чего проводят вторую ступени- варки при и парциальном давлении кислорода 1,1 МПа в течение б ч с расходом ок си магния б% от массы абсолютно сухой щепы и концентрации массы 7%. Выход целлюлозы составляет 60% при числе Каппа 18,5. Пример 4. 210 г абсолютно сухой щепы из древесины лиственницы загружают в автоклав емкостью 4,5 ли заливают варочным щелоком, содержащим 4% от массы абсолютно сухой щепы окиси магния при гидромрду ле 5:1. Варку проводят, как в: приме-ре 1. Полуцеллюлозу с выходом 80,1% подвергают после полумасснрго размола кислородно-щелочной варке при 150°С в течение 6 ч с расходом MgQ 12% от массы абсолютно сухой полуцеллюлозы при концентрации массы 7% и давлении кислорода 1,45 МПа. Получают целлюлозу с выходом 46,8% при числе Каппа 20,5. Пример 5. Параллельно проводят двухступенчатую кислороднощелочную варку лиственницы по прототипу. 250 г абсойотно сухой щепы лиственницы помещают в автоклав емкостью 4,5 л и заливают щелоком, содержгици 14% от массы абсолютно .сухой щепы i едкого натра (в ед. ), при гидромодуле 5:1. Температуру поднимают до в течение 1 ч и.варят 2 ч при 160°С. После варки отработанный щелок сливают, щепу размалывают в i рафинере и промывгиют полученную полуцеллюлозу. Выход массы после 1-й ступени 57,7%. Натронную полуцеллюлозу подвергают далее кислороднощелочной варке при следукнцих условиях в автоклаве емкостью 4,5 л: подъем температуры до - 1 ч, варка при - 2 ч, парциальное давление кислорода 1,1, МПа, расход едкого натра 9% от абсолютно сухой массы (в ед. ), концентрация массы 7% i Выход целлюлозы после второй ступени варки 41,4%, число Каппа 22,1. Показатели качества варки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

| Способ получения целлюлозы | 1978 |

|

SU744059A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958556A1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU861441A1 |

| Способ получения полуцеллюлозы | 1977 |

|

SU709745A1 |

СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ путем варки древесной щепы в две ступени, первую из которых осуществляют щелочной варочной жидкостью при 120-160 0,а вторую- щелочнрй варочнрй жидкостью в присутствии кислорода при 140-170°С и давлении кислорода 0,8-1,1МПа,о тли чающийся тем, что, с целью повышения выхода и ка ественных показателей целлюлозы, в качестве щелочной варочной жидкости используют водный раствор гидроокиси магния,при этом на первой ступени указанный раствор берут в количестве 2-6%, а на второй ступе ни - в количестве 6-16% от массы i абсолютно сухой щепы в пересчете на абсолютно сухое вещество окиси (Л магния.

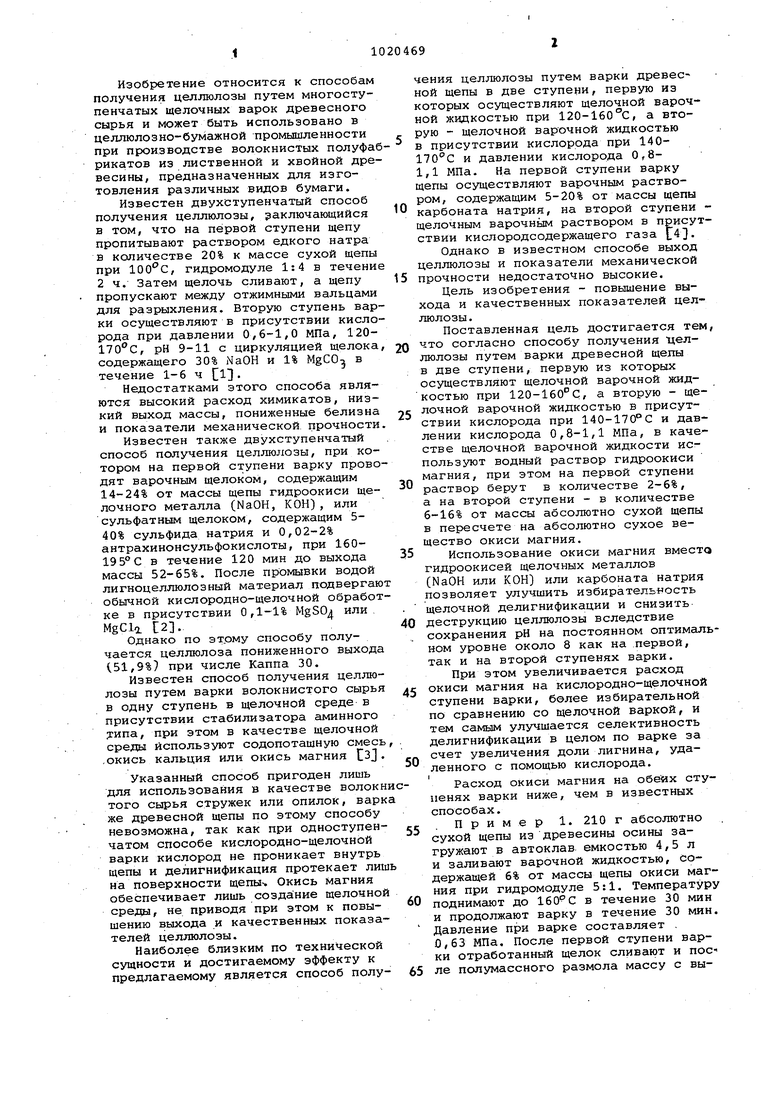

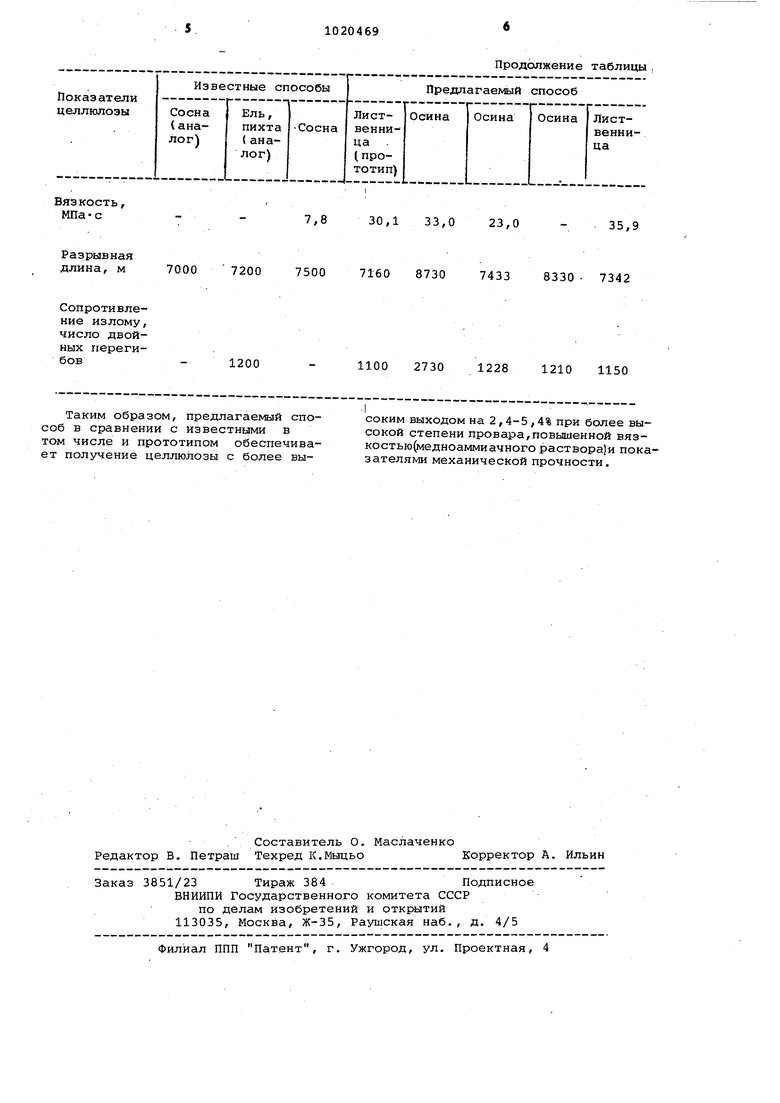

Выход из древесины, 45,09 51,9 45,8 41,4 %

Число

30 Каппа

50

Белизна,% 43

25 , 22,1 11,0 11,4 18,5 20,5

33 61,0 61,0 57,7 54,5 60,0 46,8

Вязкость, МПа-с

7,8 Разрывная длина, м 7000 7200 7500 7160

1200

Таким образом, предлагаемый способ в сравнении с известными в том числе и прототипом обеспечивает получение целлюлозы с более вы30,1 33,0

23,0

35,9

1100 2730

1228

1210 1150

соким выходом на 2,4-5,4% при более высокой степени провара,повышенной вязкостью(медноаммиачного раствора1я показателями механической прочности. 8730 7433 8330- 7342

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зубчатое колесо | 1987 |

|

SU1421933A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-05-30—Публикация

1981-12-29—Подача