Изобретение относится к получению сверхтвердых материалов в аппаратах высокого давления и температуры и может найти применение в машиностроении при производстве лезвийного режущего инструмента.

Прототипом изобретения является способ получения изделий из сверхтвердого композиционного материала по авт.свид. СССР N 1630238, кл. С 04 В 35/58, 1994, согласно которому последовательно размещают подложку, спрессованную из смеси порошков интерметаллидов меди и титана, алмаза и кубического нитрида сбора; режущий слой, содержащий кубический нитрид бора и алмаз, слой металлической композиции, содержащей интерметаллиды меди и титана и алюминий или марганец; стружколомный слой, содержащий интерметаллиды меди и титана, кубический нитрид бора и алмаз. Композиты, полученные этим способом, используются при изготовлении резцов для обработки закаленной стали при обычных режимах резания. Однако при прерывистом резании они имеют большой относительный износ.

Задачей изобретения является повышение режущей способности.

Поставленная цель достигается тем, что слои размещают вертикально, металлическую композицию берут в виде смеси трехкомпонентных интерметаллических соединений Cu2AlTi, CuAlTi, CuAl5Ti2, Cu4Al71Ti25, CuAl23Ti8, прессуют в форме изделия и располагают в формообразующем вкладыше в контакте с его внутренней поверхностью, абразивный слой, содержащий порошки кубического нитрида бора и алмаза, предварительно металлизированные алюминием, и дополнительно содержащий порошок твердого сплава состава КНТ-16, при следующем соотношении компонентов абразивного слоя, мас.%: металлизированный алюминием порошок кубического нитрида бора 50-98; металлизированный алюминием порошок алмаза 10-1; порошок твердого сплава состава КНТ-16 40-1, размещают в формообразующем вкладыше в контакте со слоем металлической композиции, причем соотношение слоя металлической композиции и абразивного слоя составляет 1:(1-1,5), в центре формообразующего вкладыша располагают релаксационный слой, выполненный по конфигурации изделия из твердого сплава состава КНТ-16.

В предлагаемом способе воздействие высоким давлением и температурой на исходную шихту осуществляют следующим образом. В катлинитовый контейнер - чечевицу помещают первую (нижнюю) пластину нагревателя выполненную в форме таблетки. На пластину нагревателя помещают токопроводящий формообразующий вкладыш, выполненный в виде цилиндра с внутренним отверстием, соответствующим формам многогранных пластин для режущего инструмента. Исходную шихту размещают в формообразующем вкладыше вертикальными слоями в следующем порядке. В контакте с внутренней поверхностью формообразующего вкладыша располагают слой металлической композиции, выполненный по форме изделия, затем выполненные по конфигурации изделия абразивный и релаксационный слои, причем релаксационный слой располагают в центре формообразующего вкладыша по его оси, а абразивный слой помещают между слоем металлической композиции и релаксационным слоем. Сверху на заполненный формообразующий вкладыш помещают вторую (верхнюю) пластину нагревателя. Заполненный катлинитовый контейнер помещают в аппарат высокого давления и температуры и подвергают воздействию высоких давлений и температур.

Металлическую композицию изготавливают из смеси трехкомпонентных интерметаллических соединений: Cu2AlTi, CuAlTi, CuAl5Ti2, Cu4Al71Ti25, CuAl23Ti8. Металлическая композиция такого фазового состава хорошо смачивает абразивный порошок, образуя с ним прочные химические связи, что обуславливает прочный спай абразивного порошка со связкой, а главное, совокупность трехкомпонентных интерметаллидов сообщает высокую вязкость и теплопроводность композиционному материалу, получаемому предлагаемым способом, что не только повышает прочностные свойства композитов, но и значительно усиливает режущие свойства пластин из композитов, особенно при прерывистом резании. Композиты по предлагаемому изобретению получают при высоких давлениях и температурах, достаточных для расплавления металлической композиции, которая пропитывает порошки абразивного слоя. Материал пропитки - металлическая композиция в виде совокупности трехкомпонентных интерметаллидов меди, титана и алюминия обеспечивает необходимую глубину пропитки. Современные автоматизированные технологии лезвийной обработки материалов требуют повышенной стабильности физико-механических свойств. Предварительно спрессованную по форме изделия металлическую композицию укладывают в формообразующий вкладыш вертикально в контакте с внутренней поверхностью вкладыша, что обеспечивает однородность состава по высоте композита и, следовательно, стабильные режущие свойства рабочей поверхности композита, расположенной по всей его высоте. Вертикальное расположение металлической композиции дает возможность пластинам резцов работать при режимах с большой глубиной резания, что расширяет области применения композитов, позволяет использовать их в широком диапазоне твердости обрабатываемых материалов.

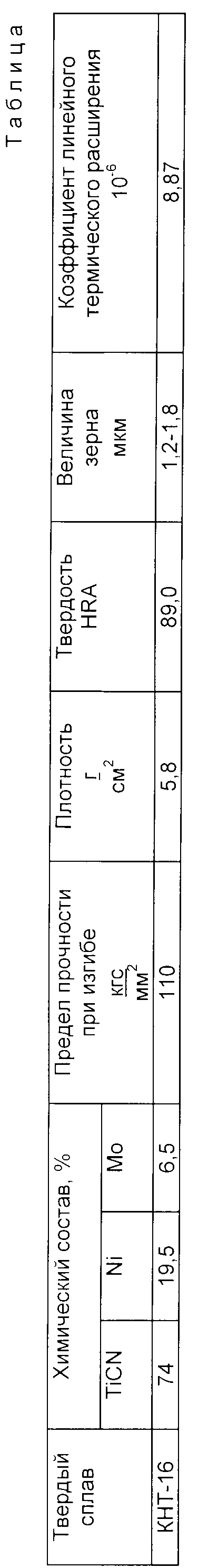

Абразивный слой изготавливают из смеси металлизированных алюминием порошков кубического нитрида бора и алмаза и порошка твердого сплава состава КНТ-16. Твердый сплав состава КНТ-16 имеет высокие физико-механические свойства, а его фазовый состав хорошо консолидируется с алмазом и кубическим нитридом бора. Состав и физико-механические свойства твердого сплава КНТ-16 приведены в таблице. Тщательное перемешивание исходных порошков абразивного слоя обеспечивает равномерное распределение составляющих компонентов слоя, что дает возможность получения более однородной структуры композита, стабилизирующей режущие свойства композитов. Добавление порошка алмаза в абразивную смесь повышает твердость и увеличивает теплопроводность композитов. Введение в состав абразивного слоя зерен твердого сплава состава КНТ-16 способствует повышению вязкости и теплопроводности композита. Кроме того, в готовом композите равномерно распределенные зерна алмаза и твердого сплава состава КНТ-16 (а конкретно, карбонитрида титана TiCN) обеспечивает эффект дисперсионного упрочнения связующего композита. Металлизация сверхтвердых порошков алмаза и кубического нитрида бора способствует лучшему уплотнению абразивного слоя, увеличивает глубину пропитки и равномерность фазового состава. Экспериментально определены интервалы содержания компонентов абразивного слоя: металлизированный алюминием порошок кубического нитрида бора берут в количестве от 50 до 98 мас.%, металлизированный алюминием порошок алмаза - от 1 до 10 мас.%, а порошок твердого сплава состава КНТ-16 - от 1 до 40 мас.%. Отклонения от выбранных соотношений как в сторону уменьшения, так и в сторону увеличения ведут к ухудшению режущих свойств. Содержание порошков алмаза и твердого сплава состава КНТ-16 в абразивной смеси менее 1 мас. % не оказывает заметного положительного влияния. Содержание твердого сплава состава КНТ-16 более 40 мас.% уменьшает режущие свойства композитов при обработке закаленной стали. Содержание порошка алмаза в абразивной смеси более 10 мас. % понижает вязкость и, главное, приводит к снижению режущих свойств при обработке закаленных сталей. Содержание металлизированного алюминием порошка кубического нитрида бора в абразивной смеси от 50 до 98 мас.% обеспечивает высокие режущие свойства сверхтвердого композиционного материала, получаемого предлагаемым способом. Практически установлено, что снижение содержания кубического нитрида бора менее 50 мас.% ослабляет режущие свойства при обработке сильно закаленных сталей, а увеличение содержания кубического нитрида бора выше 98 мас.% приводит к охрупчиванию материала, появлению микровыкрашиваний на режущих кромках пластин из композитов при прерывистом резании. Смесь порошков абразивного слоя размещают в формообразующем вкладыше в контакте со слоем металлической композиции.

Соотношение слоя металлической композиции и абразивного слоя составляет 1: (1-1,5). При уменьшении содержания смеси трехкомпонентных интерметаллидов меди, титана и алюминия металлической композиции (ниже 1:1,5) снижаются режущие свойства композитов. Максимальное соотношение содержания металлической композиции составляет 1: 1. Увеличение содержания металлической композиции (выше 1: 1) не дает положительного эффекта, а наблюдается остаток металла пропитки (после получения композита) на рабочей поверхности композита, что приводит к дополнительным и экономически нецелесообразным трудозатратам по его механическому удалению.

С целью уменьшения износа резца в месте контакта с обрабатываемым материалом, вызываемого большим силовым воздействием на режущий клин, в предложенном способе изготавливают релаксационный слой. Релаксационный слой из твердого сплава состава КНТ-16 способствует значительному улучшению режущих свойств, особенно при прерывистом резании, и уменьшению себестоимости композитов, получаемых предлагаемым способом. Релаксационный слой, по-видимому, снижает амплитуду силового воздействия и сглаживает напряжения в объеме композита, возникающие в процессе резания. Наличие зерен твердого сплава состава КНТ-16 как в абразивном, так и в релаксационном слоях обеспечивает хорошую консолидацию слоев композита, получение единой неразрывной связи абразивного слоя и релаксационного, целостность материала композита. Кроме того, релаксационный слой обеспечивает хороший отвод теплоты от режущей кромки пластины композита в процессе резания. Релаксационный слой изготавливают из спеченного или предварительно сформированного по конфигурации изделия твердого сплава состава КНТ-16 и располагают вертикально в центре формообразующего вкладыша вдоль его оси на нижней пластине нагревателя. Предварительное формование релаксационного слоя обеспечивает наибольшую плотность упаковки, и как следствие, возможность получения и сохранения высоких давлений в реакционном объеме аппарата высокого давления. Релаксационный слой обеспечивает плотный контакт при механическом креплении резцов и лучшее паяное соединение пластины с державкой. Наличие релаксационного слоя удешевляет композиты, что важно для их конкурентоспособности.

Объемное содержание релаксационного слоя зависит от области использования режущих пластин композитов и от режимов их работы. Так, с увеличением нагрузки на режущий клин и из экономических соображений объемное содержание релаксационного слоя следует увеличивать. В то время как увеличение глубины резания ограничивает объемное содержание слоя. Уменьшение объемного содержания релаксационного слоя, например, до 10 об.% приводит к уменьшению теплоотвода и к ухудшению режущих свойств при режиме прерывистого резания. Кроме того, понижение менее 10 об.% содержания релаксационного слоя нецелесообразно из экономических соображений, так как приводит к неоправданному завышению стоимости композита. Верхний предел объемного отношения релаксационного слоя, например 80-90 об.%, обусловлен необходимостью получения композитов с толщиной абразивного слоя, достаточной для обеспечения после механической обработкой приемлемой толщины рабочего слоя композитов, и соответственно, приемлемой глубины резания пластинами резцов. Т.е. увеличение объемного содержания релаксационного слоя ограничивает области применения режущих пластин композитов, полученных этим способом. Металлическая композиция, абразивный и релаксационный слои, размещенные вертикально в формообразующем вкладыше контейнера аппарата высокого давления, подвергают воздействию высокого давления и температуры. При достижении температуры ликвидуса проводят изотермическую выдержку, во время которой понижают давление на 1-10 кбар, что уменьшает внутренние напряжения в материале композита.

Композиты по предлагаемому способу получают двухслойными: рабочий - режущий слой и релаксационный слой. Основа композита - режущий слой обладает высокой износостойкостью, чему способствует и релаксационный слой, повышающий качество композита и расширяющий технологические возможности материала. Способ по предлагаемому изобретению за счет комплексного использования преимуществ высоких режущих свойств сверхтвердых порошков кубического нитрида бора и алмаза, металлизации сверхтвердых порошков, введения в абразивную смесь порошка твердого сплава состава КНТ-16, хорошей консолидации компонентов абразивного слоя, совокупности трехкомпонентных интерметаллических соединений металлической композиции, изготовления релаксационного слоя, вертикального расположения слоев и хорошей их консолидации обеспечивает высокие режущие свойства сверхтвердого композиционного материала при прерывистом режиме резания.

Пример 1. В катлинитовый контейнер - чечевицу камеры высокого давления в цилиндрическое отверстие, которое представляет собой реакционный объем, помещают первую (нижнюю) пластину нагревателя, выполненную в форме таблетки, диаметр которой равен диаметру отверстия в чечевице. Нагреватель выполняют из смеси графита с катлинитом в соотношении 1:1, что обеспечивает высокую температуру в месте контакта с твердосплавной камерой высокого давления, где максимальный теплоотвод. На пластину нагревателя в чечевицу камеры высокого давления помещают токопроводящий формообразующий вкладыш из графита, выполненный в виде цилиндра с внутренним отверстием, соответствующим формам многогранных пластин для режущего инструмента. Внутренняя часть формообразующего вкладыша представляет собой рабочий объем. Приготавливают металлическую композицию из смеси трехкомпонентных интерметаллических соединений Cu2AlTi, CuAlTi, CuAl5Ti2, Cu4Al71Ti25, CuAl23Ti8, затем прессуют ее по форме внутреннего отверстия формообразующего вкладыша (по форме изделия). Спрессованную металлическую композицию располагают вертикально на пластине нагревателя в контакте с внутренней поверхностью формообразующего вкладыша. Абразивный слой изготавливают из смеси порошков кубического нитрида бора и алмаза, предварительно металлизированных алюминием и порошка твердого сплава состава КНТ-16, взятых в соотношении: 50 мас.% металлизированного алюминием порошка кубического нитрида бора, 10 мас.% металлизированного алюминием порошка алмаза и 40 мас. % порошка твердого сплава состава КНТ-16. Затем смесь абразивного слоя прессуют по конфигурации изделия и располагают в формообразующем вкладыше на пластине нагревателя в контакте со слоем металлической композиции. Соотношение слоя металлической композиции и абразивного слоя составляет 1:1,5. Релаксационный слой приготавливают из порошка твердого сплава состава КНТ-16, прессуют по конфигурации изделия и располагают вертикально в центре формообразующего вкладыша на нижней пластине нагревателя. Сверху на формообразующий вкладыш помещают вторую (верхнюю) пластину нагревателя, выполненную также в форме таблетки с диаметром, равным внешнему диаметру формообразующего вкладыша. Заполненную чечевицу помещают в аппарат высокого давления и температуры и подвергают действию давления и температуры. При достижении давления около 30 кбар и температуры, достаточной для расплавления металлической композиции при изотермической выдержке около 20 с снижают давление на 3 кбар. После снижения давления до атмосферного, а температуры до комнатной получают пластину композита. Пластины резцов из этих композитов разных форм (квадратные, круглые, ромбические, трехгранные) при прерывистом резании закаленной стали ХВГ с твердостью HRC 60 показывают относительный износ hз/L = 0,006.

Пример 2. В катлинитовый контейнер - чечевицу камеры высокого давления в цилиндрическое отверстие, которое представляет собой реакционный объем, помещают первую (нижнюю) пластину нагревателя, выполненную в форме таблетки, диаметр которой равен диаметру отверстия в чечевице. На нижнюю пластину нагревателя в чечевицу камеры высокого давления и температуры помещают токопроводящий формообразующий вкладыш из графита, выполненный в виде цилиндра с внутренним отверстием, соответствующим формам многогранных пластин для режущего инструмента. В формообразующем вкладыше на пластине нагревателя в контакте с внутренней поверхностью формообразующего вкладыша располагают спрессованную по форме изделия металлическую композицию из смеси трехкомпонентных интерметаллических соединений Cu2AlTi, CuAlTi, CuAl5Ti2, Cu4Al71Ti25, CuAl23Ti8. Абразивный слой изготавливают из порошков кубического нитрида бора и алмаза, металлизированных алюминием, и порошка твердого сплава состава КНТ-16, взятых в соотношении: 98 мас.% металлизированного алюминием порошка кубического нитрида бора, 1 мас.% металлизированного алюминием порошка алмаза, 1 мас.% порошка твердого сплава состава КНТ-16, и располагают в формообразующем вкладыше на пластине нагревателя в контакте со слоем металлической композиции. Соотношение слоя металлической композиции и абразивного слоя составляет 1:1. В центре формообразующего вкладыша на нижней пластине нагревателя располагают релаксационный слой, выточенный по конфигурации изделия из твердого сплава состава КНТ-16. Сверху на формообразующий вкладыш помещают вторую (верхнюю) пластину нагревателя, выполненную также в форме таблетки с диаметром, равным внешнему диаметру формообразующего вкладыша. Заполненную чечевицу помещают в аппарат высокого давления и температуры и подвергают действию давления около 30 кбар и температуры, достаточной для расплавления связующего. После изотермической выдержки 10-20 с, понижения давления до атмосферного, а температуры до комнатной, получают композит. Относительный износ пластин из композитов при обработке стали ХВГ с твердостью HRC 60 при прерывистом режиме резания составляет hз/L = 0,004. Необходимо отметить, что при длительных испытаниях этих композитов иногда наблюдаются микротрещины.

Пример 3. В катлинитовый контейнер - чечевицу камеры высокого давления в цилиндрическое отверстие помещают первую (нижнюю) пластину нагревателя, выполненную в форме таблетки. На пластину нагревателя помещают токопроводящий формообразующий вкладыш из графита, выполненный в виде цилиндра с внутренним отверстием, соответствующим формам многогранных пластин для режущего инструмента. Внутренняя часть формообразующего вкладыша представляет собой рабочий объем. Приготавливают металлическую композицию из смеси трехкомпонентных интерметаллических соединений Cu2AlTi, CuAlTi, CuAl5Ti2, Cu4Al71Ti25, CuAl23Ti8, затем прессуют ее по форме внутреннего отверстия формообразующего вкладыша и располагают на нижней пластине нагревателя в контакте с внутренней поверхностью формообразующего вкладыша. Абразивный слой изготавливают из порошков кубического нитрида бора и алмаза металлизированных алюминием и порошка твердого сплава состава КНТ-16, взятых в соотношении: 75 мас.% металлизированного алюминием порошка кубического нитрида бора, 5 мас.% металлизированного алюминием порошка алмаза и 20 мас.% порошка твердого сплава состава КНТ-16. Затем абразивный слой прессуют по конфигурации изделия и располагают в формообразующем вкладыше на нижней пластине нагревателя в контакте со слоем металлической композиции. Соотношение слоя металлической композиции и абразивного слоя составляет 1:1,2. В центре формообразующего вкладыша на нижней пластине нагревателя располагают релаксационный слой, выточенный по конфигурации изделия из твердого сплава состава КНТ-16. Сверху на формообразующий вкладыш в контакте с вышеуказанными слоями (металлической композиции, абразивного слоя и релаксационного слоя) располагают вторую (верхнюю) пластину нагревателя, выполненную также в форме таблетки с диаметром, равным внешнему диаметру формообразующего вкладыша. Заполненную чечевицу помещают в аппарат высокого давления и температуры и подвергают действию давления и температуры. При достижении давления около 30 кбар и температуры, достаточной для расплавления металлической композиции при изотермической выдержке 20 с, снижают давление на 5 кбар. После снижения давления до атмосферного, а температуры до комнатной получают пластину композита. Пластины резцов из этих композитов разных форм: квадратные, круглые, ромбические, трехгранные при обработке закаленной стали ХВГ с твердостью HRC 60 при прерывистом режиме резания показывают относительный износ hз/L = 0,004.

Способ по изобретению позволяет получать композиты, режущие пластины из которых показывают при обработке закаленной стали ХВГ с твердостью 60 HRC при прерывистом режиме резания небольшой относительный износ hз/L = 0,004-0,006, в то время как пластины из композитов, полученных по способу прототипа, показывают относительный износ hз/L ≈ 0,01. Повышение режущей способности инструмента и понижение его себестоимости обеспечивают высокую степень конкурентоспособности режущих пластин из композитов, получаемых предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2118951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2098389C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2108404C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2083714C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1987 |

|

SU1538467A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

SU1418998A1 |

Изобретение относится к получению сверхтвердых материалов в аппаратах высокого давления и температуры. Способ получения изделий из сверхтвердого композиционного материала повышает режущую способность. Сущность изобретения: в формообразующем вкладыше последовательно размещают вертикальными слоями металлическую композицию, спрессованную по форме изделия из смеси трехкомпонентных интерметаллических соединений Cu2AlTi, CuAlTi, CuAl5Ti2, Cu71Ti25, CuAl23Ti8, абразивный слой, содержащий смесь предварительно металлизированных алюминием порошков кубического нитрида бора и алмаза и порошка твердого сплава состава КНТ-16 в определенном соотношении, и релаксационный слой, выполненный по конфигурации изделия из твердого сплава состава КНТ-16. Предлагаемый способ может быть использован при производстве лезвийного режущего инструмента. Повышается режущая способность. 1 табл.

Способ получения изделий из сверхтвердого композиционного материала путем последовательного размещения в формообразующем вкладыше слоев, включающих слой металлической композиции, содержащей медь, титан и алюминий, абразивный слой, содержащий кубический нитрид бора и алмаз, с последующим воздействием высокого давления и температуры, отличающийся тем, что слой размещают вертикально, металлическую композицию берут в виде смеси трехкомпонентных интерметаллических соединений Cu2AlTi, CuAlTi, CuAl5Ti2, Cu4Al71Ti25, CuAl23Ti8, прессуют по форме изделия и располагают в формообразующем вкладыше в контакте с его внутренней поверхностью, абразивный слой, содержащий порошки кубического нитрида бора и алмаза, предварительно металлизированные алюминием, и дополнительно содержащий порошок твердого сплава состава КНТ-16, при следующем соотношении компонентов абразивного слоя, мас.%:

Металлизированный алюминием порошок кубического нитрида бора - 50 - 98

Металлизированный алюминием порошок алмаза - 10 - 1

Порошок твердого сплава состава КНТ-16 - 40 - 1

размещают в формообразующем вкладыше в контакте со слоем металлической композиции, причем соотношение слоя металлической композиции и абразивного слоя составляет 1 : (1 - 1,5), в центре формообразующего вкладыша располагают релаксационный слой, выполненный по конфигурации изделия из твердого сплава состава КНТ-16.

| SU, авторское свидетельство, 1630238, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-07-10—Публикация

1994-12-15—Подача