Изобретение относится к сельскохозяйственному машиностроению в частности к способам формирования тюков сено-соломистых материалов.

Цель изобретения - оптимизация процесса регулирования длины шпагата в заданных пределах изменения плотности и длины тюка.

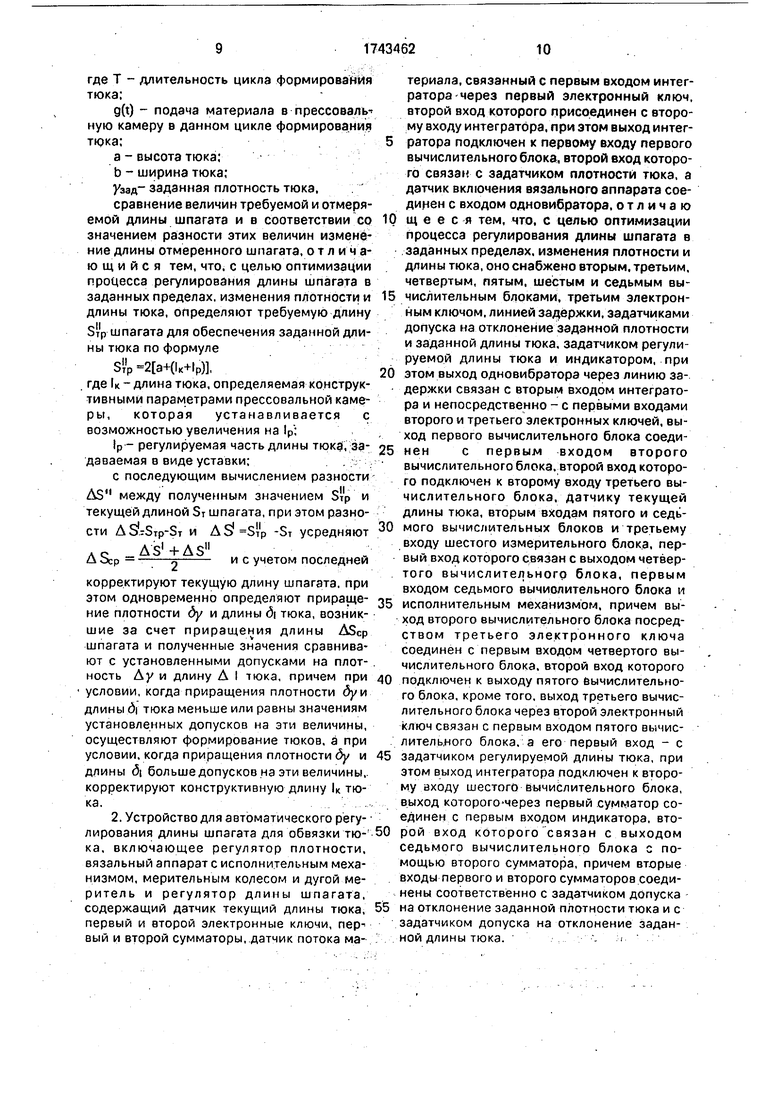

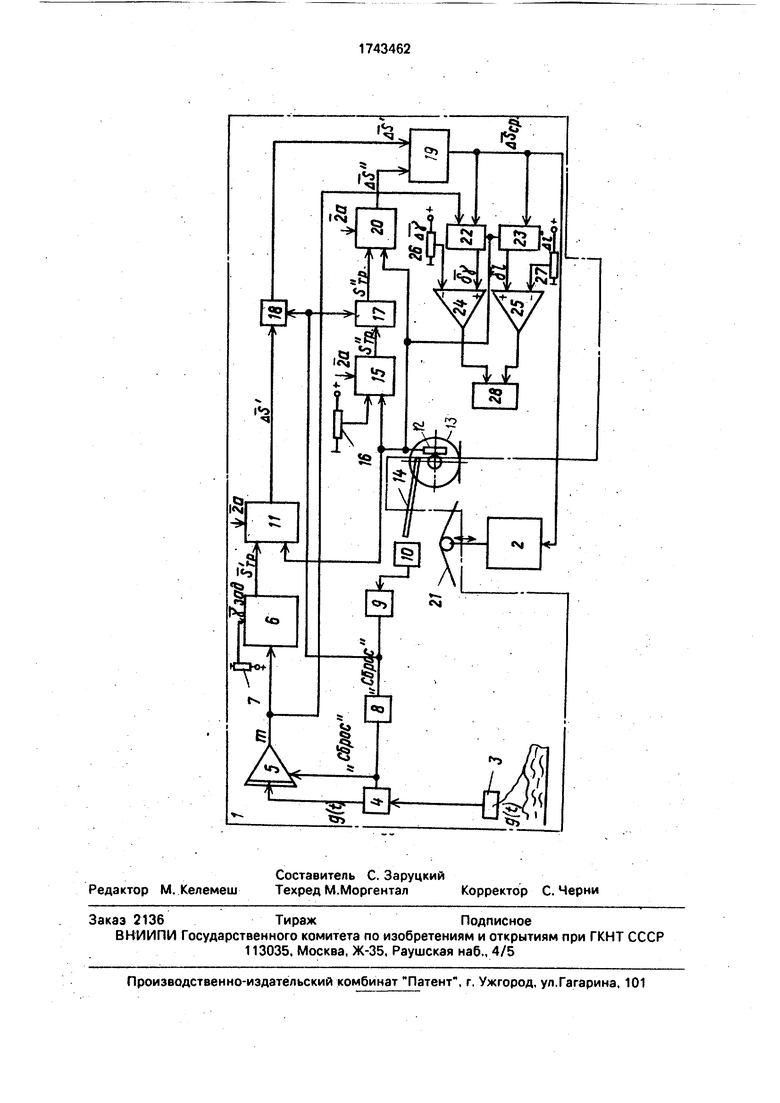

На чертеже представлена функциональная схема предложенного устройства для осуществления способа.

Сущность предлагаемого способа состоит в том, что перед началом работы, исходя из условий уборки и свойств в том. что перед началом работы, исходя из условий уборки и свойств обрабатываемого материала, устанавливается заданная у3зд плотность тюков и допуск АХ на отклонение заданной плотности, так что действительная плотность Хд Хзад ± АХ причем значение Хэад вводится в виде уставки в элект- ронный блок устройства, а также устанавливается заданная зад длина тюка и допуск Л1 на ее отклонение, так что ±Л1. При этом 13ад представляется в виде двух составляющих 13ад 1к+1р. где U конструктивная длина тюка, которая устанавливается механизатором с помощью дуги мерителя, соединенного с мерительным колесом, а 1р - регулируемая длина тюка, которая задается в виде уставки в электронном блоке устройства. Затем в процессе формирования тюка измеряется текущая 1т длина тюка и при достижении ее значениия U. т.е. . определяется текущая длина ST шпагата и вычисляется с учетом уставки 1р требуемая 5тр для обеспечения заданной длины тюка длины

VJ

GJ О Ю

шпагата по формуле 8тр 2 а+0к+1р), где а - высота тюка, определяемая конструктивными параметрами прессовальной камеры. Одновременно измеряется масса m тюка, для которой при заданной у3ад плотности вычисляется требуемая длина шпагата по Формуле

2 /q(t)dt

oi - О

Ътр 3 Ь Узад

где b - ширина тюка, определяемая конструктивными параметрами прессовальной камеры;

q(t) - подача прессуемого материала;

Т - время формирования тюка.

Далее вычисляются разности между текущей длиной 5т шпагата при 1ТНК и требу- емыми для обеспечения заданной

плотности Зтри заданной длины Зтр тюка: AS1 3тр-3т

ДЗ Зт р-Зт

Затем определяется среднее значение полученных разностей

лс - AS1 + AS лсэср5

используя которое вычисляются численные значения изменений плотности тюка буи его длины б| за счет увеличения текущей длины шпагата Зт на величину ASrp. Вычисления осуществляют по выражениям

2/q(t)dt2/q(t)dt

а b -(ДЬср + Зт) а -Ь Sr ; ST+Agcp-2a.|T

.

Полученные значения 6у и 5| сравнивают с заданными допусками .А у И AI и при соблюдении условий и (5| АI устанавливают требуемую длину STp шпагата компенсацией разности АЗср, так что А§ср, а при несоблюдении условий 5}/ Ауи О| А изменяют первоначально выбранную конструктивную 1К длину тюка, причем при независимо от ду длину 1К увеличивают, а при ( и д АI длину 1к уменьшают.

Способ осуществляется следующим образом.

Измеряется поток (расход) материала q(t) на входе прессовальной камеры, характеризующий мощность валка подлине гона, благодаря чему за время Т ta-ti между включением вязального аппарата оценивается

масса тюка m J q(t)d t. При конструктивных

о габаритах прессовальный камеры (a const,

b const) текущая длина шпагата определяется по текущей длине тюка 1Нк, т.е. Зт 2а+21к, а затем при тех же а и b по заданной плотности тюка узад вычисляется требуемая Зтр для его обвязки длина шпагата Q| 2m Ьтр а b узад

и определяется разность ДЗ Зтр -Зт. Одновременно определяется требуемая

Зтр длина шпагата с целью получения задан II

ной длины тюка (1к+1р) и вычисляется разность ДЙ - Зтр-Зт. Полученные разности AS и A311 усредняются

S1 + A311 :р я и на данную величину

дА ДЗ + ДЗ

АОсрj

увеличивается текущая длина шпагата, т.е.

зср.

Одновременно полученное значение

ДЗсри используется для определения изменений плотности ду и длины 5i тюка за счет изменения текущей Зт длины шпагата на величину ASCp, т.е.

ду

2т

2т а b (ST -f A Scp) a b ST

а1(§Т-ьдзсР)

г,Д.i

Полученные значения оу и о сравни- BajOT с., установленными допусками Ау и АI, а результаты сравнения регистрируются и используются механизатором для определения оптимальной конструктивной длины 1К тюка.

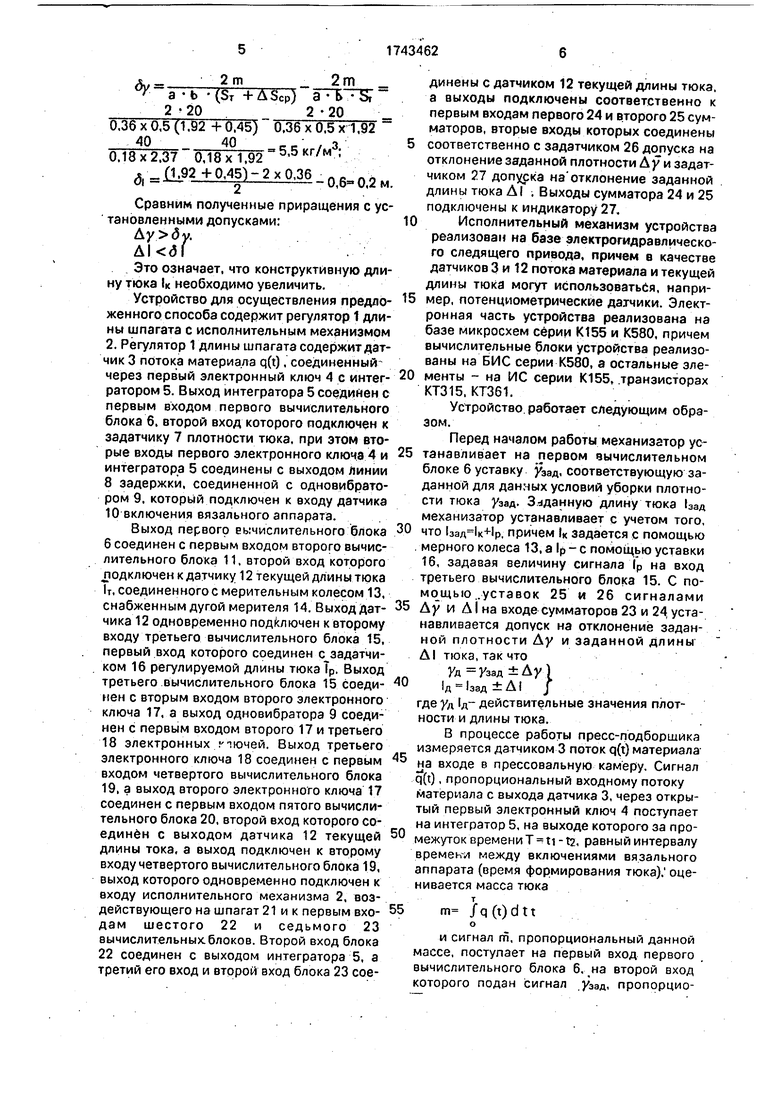

Пример. Для подборщика ПС-1,6 по паспортным данным ,36 м- ,5 м. Для расчета примем: кг/м, Ay ± 15 кг/м.3; ,8 м, 0,1 м, причем задНк+1р 0,6+0,2 м; кг. Вычислим разности:

2т

2 т

3 - а Ь (Узад - Ау} а b (узад +AyJ

2 -20 2-20

и,Ьхи,5(П5-1&) 0,36x0,5(115 + 15) 0,5 м;

Аз 2а + 2(1зад+А1 2а + 2(1зад-А1) 2х0.36+2(0,8+0,1)-2хО,36+2(0,8-0.1)0.4м.

Вычислим усредненную разность

л о АЗ +ДЗ

а также приращения заданной плотности и длины тюка при условии, что Зт 2а+21г 2хО,36+2хО,.92 м, т.е.

где Т - длительность цикла формирования тюка;

g(t) - подача материала в прессовала ную камеру в данном цикле формирования тюка:

а - высота тюка:

b - ширина тюка:

Узад- заданная плотность тюка,

сравнение величин требуемой и отмеряемой длины шпагата и в соответствии со значением разности этих величин изменение длины отмеренного шпагата, отличающийся тем, что. с целью оптимизации процесса регулирования длины шпагата в заданных пределах, изменения плотности и длины тюка, определяют требуемую длину

5тр шпагата для обеспечения заданной длины тюка по формуле

Sl p (1к+1р),

где 1к - длина тюка, определяемая конструктивными параметрами прессовальной каме- ры, которая устанавливается с возможностью увеличения на 1р;

1Р- регулируемая часть длины тюка, задаваемая в виде уставки;

с последующим вычислением разности

Д5И между полученным значением Sip и текущей длиной Si шпагата, при этом разности AS rSip-Sr и -ST усредняют

л с AS +AS11

Д Scp 2 и с Учетом последней

корректируют текущую длину шпагата, при этом одновременно определяют приращение плотности ду и длины д тюка, возникшие за счет приращения длины AScp шпагата и полученные значения сравнивают с установленными допусками на плотность Ду и длину Д I тюка, причем при условии, когда приращения плотности буи длины д тюка меньше или равны значениям установленных допусков на эти величины, осуществляют формирование тюков, а при условии, когда приращения плотности ду и длины д больше допусков на эти величины, корректируют конструктивную длину 1К тюка.

2. Устройство для автоматического регулирования длины шпагата для обвязки тюка, включающее регулятор плотности, вязальный аппарат с исполнительным механизмом, мерительным колесом и дугой ме- ритель и регулятор длины шпагата, содержащий датчик текущий длины тюка, первый и второй электронные ключи, первый и второй сумматоры, датчик потока материала, связанный с первым входом интегратора-через первый электронный ключ, второй вход которого присоединен с второму входу интегратора, при этом выход интег- 5 ратора подключен к первому входу первого вычислительного блока, второй вход которого связан с задатчиком плотности тюка, а датчик включения вязального аппарата соединен с входом одновибратора, отличаю

0 щ е е с я тем, что, с целью оптимизации процесса регулирования длины шпагата в заданных пределах, изменения плотности и длины тюка, оно снабжено вторым, третьим, четвертым, пятым, шестым и седьмым вы5 числительным блоками, третьим электронным ключом, линией задержки, за датчика ми допуска на отклонение заданной плотности и заданной длины тюка, задатчиком регулируемой длины тюка и индикатором, при

0 этом выход одновибратора через линию задержки связан с вторым входом интегратора и непосредственно - с первыми входами второго и третьего электронных ключей, выход первого вычислительного блока соеди5 нен с первым входом второго вычислительного блока, второй вход которого подключен к второму входу третьего вычислительного блока, датчику текущей длины тюка, вторым входам пятого и седь0 мого вычислительных блоков и третьему входу шестого измерительного блока, первый вход которого связан с выходом четвертого вычислительного блока, первым входом седьмого вычислительного блока и

5 исполнительным механизмом, причем выход второго вычислительного блока посредством третьего электронного ключа соединен с первым входом четвертого вычислительного блока, второй вход которого

0 подключен к выходу пятого вычислительного блока, кроме того, выход третьего вычислительного блока через второй электронный ключ связан с первым входом пятого вычислительного блока, а его первый вход - с

5 задатчиком регулируемой длины тюка, при этом выход интегратора подключен к второму входу шестого вычислительного блока, выход которого-через первый сумматор соединен с первым входом индикатора, вто0 рой вход которого связан с выходом седьмого вычислительного блока с помощью второго сумматора, причем вторые входы первого и второго сумматоров соединены соответственно с задатчиком допуска

5 на отклонение заданной плотности тюка и с задатчиком допуска на отклонение заданной длины тюка..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования длины шпагата для обвязки тюка и устройство для его осуществления | 1987 |

|

SU1546000A1 |

| ПРЕСС-ПОДБОРЩИК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2581528C2 |

| СЕНСОРНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЫЧАГА МЕХАНИЗМА НАТЯЖЕНИЯ ШПАГАТА | 2013 |

|

RU2644595C2 |

| ДАТЧИК ПРЕССОВАЛЬНОЙ КАМЕРЫ | 2014 |

|

RU2617341C2 |

| ПРЕСС-ПОДБОРЩИК И СПОСОБ УСОВЕРШЕНСТВОВАННОГО МАНИПУЛИРОВАНИЯ ТЮКОМ | 2015 |

|

RU2697048C2 |

| ТЮКОВОЙ ПРЕСС-ПОДБОРЩИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2012 |

|

RU2611818C2 |

| Устройство для регулирования линейной скорости намотки материала | 1980 |

|

SU956401A1 |

| УЗЛОВЯЗАТЕЛЬ ДЛЯ ШПАГАТА | 2012 |

|

RU2599644C2 |

| ТЮКОВЫЙ ПРЕСС-ПОДБОРЩИК И СПОСОБ ФОРМИРОВАНИЯ ТЮКА | 2015 |

|

RU2681576C2 |

| СПОСОБ ЗАГОТОВКИ ПРЕССОВАННЫХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2014 |

|

RU2573969C1 |

Изобретение относится к сельскохозяйственному машиностроению, в частности к способам формирования тюков сеносоло- мистых материалов. Цель изобретения - оптимизация процесса регулирования длины шпагата в заданных пределах, изменение плотности и длины тока. Способ позволяет на основе информации о текущей массе и текущей длине определять требуемую для сохранения в данном допуске плотности и длины тюка, длину шпагата, для чего осуществляется регулирование текущей длины шпагата. Для реализации способа устройство снабжено датчиком 3. 12 потока материала и текущей длины тюка. Посредством вычислительных блоков 6. 11, 15, 19, 20 определяют требуемую длину шпагата 21. Исполнительный механизм 2 устанавливает текущую длину шпагата 21 в соответствии с требуемой с учетом заданных допусков на отклонение плотности и длины тюка. 1 ил. СП с

Составитель С. Заруцкий Редактор М. Келемеш Техред М.МоргенталКорректор С. Черни

Заказ 2136ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

v

2m2m

a b (ST +AScP) a Ь Sr 2-202-20

м.

0,36x0,5(1.92 +0.45) 0,36 x 0.5 x 1,92 4040 3

0.18 x 2.37 0,18 x 1,92 55 кг/м : ft ЩИ+0.45)-2x0.36 Q 6,02

Сравним полученные приращения с установленными допусками:

Ду(5у.

Это означает, что конструктивную длину тюка к необходимо увеличить.

Устройство для осуществления предложенного способа содержит регулятор 1 длины шпагата с исполнительным механизмом 2. Регулятор 1 длины шпагата содержит датчик 3 потока материала q(t), соединенный- через первый электронный ключ 4 с интегратором 5. Выход интегратора 5 соединен с первым входом первого вычислительного блока 6. второй вход которого подключен к задатчику 7 плотности тюка, при этом вторые входы первого электронного ключа 4 и интегратора 5 соединены с выходом линии 8 задержки, соединенной с одновибрато- ром 9, который подключен к входу датчика 10 включения вязального аппарата.

Выход первого вычислительного блока 6 соединен с первым входом второго вычислительного блока 11, второй вход которого подключен к датчику 12 текущей длины тюка IT, соединенного с мерительным колесом 13, снабженным дугой мерителя 14. Выход датчика 12 одновременно подключен к второму входу третьего вычислительного блока 15, первый вход которого соединен с задатчи- ком 16 регулируемой длины тюкаТр. Выход третьего вычислительного блока 15 соединен с вторым входом второго электронного ключа 17, а выход одновибратора 9 соединен с первым входом второго 17 и третьего 18 электронных гтючей. Выход третьего электронного ключа 18 соединен с первым входом четвертого вычислительного блока 19, а выход второго электронного ключа 17 соединен с первым входом пятого вычислительного блока 20, второй вход которого соединён с выходом датчика 12 текущей длины тока, а выход подключен к второму входу четвертого вычислительного блока 19, выход которого одновременно подключен к входу исполнительного механизма 2, воздействующего на шпагат 21 и к первым входам шестого 22 и седьмого 23 вычислительных, блоков. Второй вход блока 22 соединен с выходом интегратора 5, а третий его вход и второй вход блока 23 сое

динены с датчиком 12 текущей длины тюка, а выходы подключены соответственно к первым входам первого 24 и второго 25 сумматоров, вторые входы которых соединены 5 соответственно с задэтчиком 26 допуска на отклонение заданной плотности Ду и задат- чиком 27 допуска на отклонение заданной длины тюка Д1 . Выходы сумматора 24 и 25 подключены к индикатору 27.

10 Исполнительный механизм устройства реализован на базе электрогидравлического следящего привода, причем в качестве датчиков 3 и 12 потока материала и текущей длины тюка могут использоваться, напри15 мер, потенциометрические датчики. Электронная часть устройства реализована на базе микросхем серии К155 и К580, причем вычислительные блоки устройства реализованы на БИС серии К580, а остальные эле20 менты - на ИС серии К155, транзисторах КТ315. КТ361.

Устройство работает следующим образом.

Перед началом работы механизатор ус25 танавливает на первом вычислительном блоке 6 уставку узад, соответствующую заданной для дан.чых условий уборки плотности тюка уэад. Заданную длину тюка 1Эад механизатор устанавливает с учетом того.

30 что 1зад 1к-Мр, причем 1К задается с помощью мерного колеса 13, a Ip - с помощью уставки 16, задавая величину сигнала р на вход третьего вычислительного блока 15. С помощью .уставок 25 и 26 сигналами

35 Ду и ДI на входе сумматоров 23 и 24, устанавливается допуск на отклонение заданной плотности Ду и заданной длины Д тюка, так что Уд Узад±Ду)

1д 1ззд±Д1 / где уд д- действительные значения плотности и длины тюка.

В процессе работы пресс-подборшика измеряется датчиком 3 поток q(t) материала на входе в прессовальную камеру. Сигнал q(t), пропорциональный входному потоку материала с выхода датчика 3, через открытый первый электронный ключ 4 поступает на интегратор 5, на выходе которого за про- межуток времени Т ti-t2, равный интервалу времени между включениями вязального аппарата (время формирования тюка). оценивается масса тюка

55 m /q(t)dtt

о

и сигнал т, пропорциональный данной массе, поступает на первый вход первого вычислительного блока 6. на второй вход которого подан сигнал уЭад, пропорцио40

нальный заданной плотности тюка. Благодаря чему на выходе вычислительного блока б вырабатывается сигнал

у jft

Ьтр а-Ь-у3ад

пропорциональный длине шпагата требуемой для обеспечения заданной узад плотности тюка.

Одновременно с помощью мерительного колеса 13 и датчика 12 измеряется текущая 1т длина тюка, которая в конце периода формирования тюка становится равной длине тюка U, определяемой конструктивными параметрами прессовальной камеры, т.е. . Сигнал 1Т, пропорциональный текущей длине тюка, с выхода датчика 12 поступает на вторые входы второго 11, третьего 15, пятого 20 и третьи входы шестого 22 и седьмого 23 вычислительных блоков. На выходе второго вычислительного блока 11 появляется сигнал AS, пропорциональный разности между текущей длиной шпагата

ST 2a+2TT

и требуемой STp для обеспечения заданной Узад плотности тюка длиной шпагата

З ДЗтр-Зт.

который через третий электронный ключ 18 подается на вход четвертого вычислительного блока 19. В вычислительном блоке 15с учетом сигнала Ь с задатчика 16 определяется требуемая

) для обеспечения заданной длины (задтюка,

длина шпагата. Сигнал 5тр, пропорциональный данной длине шпагата, через второй электронный ключ 17 подается на первый вход пятого вычислительного блока 20, где определяется разность между текущей 8т

длиной шпагата и требуемой 5тр для обеспечения заданной длины тюка

До Sip 5т,

и сигнал AS1, пропорциональный данной разности, поступает на вход четвертого . вычислительного блока 19, где определяется среднее значение входных сигналов

ЛЯ А Ьсрj

Сигнал с выхода четвертого вычислительного блока 19 поступает на вход исполнительного механизма 2, который, перемещаясь, увеличивает текущую длину шпагата на-фвеличину AScp. Одновременно сигнал AScp поступает на первые входы шестого 22 и седьмого 23 вычислительных блоков, где определяется соответственно величина изменения плотности ду

0

5

0

5

0

5

0

5

0

5

и длины тюка д за счет увеличения текущей длины шпагата 8т на величину AScp.

Используя информацию U с датчика 12 и m с интегратора 5, с учетом того, что §т 2а+21т, в вычислительных блоках 22 и 23 по выражениям

г-2т 2т ,

™ а b (ST + A Scp) a b ST д (s T+AScp)-2a O|x«IT

вырабатываются сигналы ду и д, которые поступают на первые входы соответственно сумматоров 24 и 25, по первым входам которых заданы допуски Ду и AI с задатчи- ков 26 и 27. Сигналы с выхода сумматора 24 и 25 поступают на вход индикатора 28.

По окончанию цикла формирования тюка мерительным колесом 13. снабженного дугой мерителя 14, благодаря воздействию на датчик 10 включения вязального аппарата вырабатывается сиг-нал Сброс. Сигналом с выхода датчика 10 запускается одновибратор 9, сигралом с выхода которого закрываются электронные ключи 17 и 18. а через линию 8 задержки закрывается элек- тронный ключ 4 и осуществляется сброс интегратора 5. На этом цикл формирования тюка заканчивается. На основании показаний индикатора 28 механизатор имеет возможность принять решения о дальнейшей р.аботе пресс;подборщика. При ду Ду и д Al на индикаторе 2В высвечиваются нули, машина считается настроенной на заданные плотность и длину хюка и ее.работа продолжается. При ду Ду и д ДI индикатор 28 сигнализирует о нарушении технологического процесса, механизатор останавливает машину и корректирует с помощью мерительного колеса 11 конструктивную длину тюка причем At, (5j/ Ay длину 1к увеличивают, а при , длину 1К уменьшают.

Формула изобретения 1. Способ автоматического регулирования длины шпагата для обвязки тюка, включающий отмеривание шпагата заданной длины в зависимости от заданных геометрических размеров тюка, измерение толщины слоя материала на входе .прессовальной камеры за промежуток времени, равный циклу формирования тюка, вычисление соответственно этому подачи материала, определение требуемой по плотности тюка.длины

5тр шпагата в соответствии с формулой 2 /q(t)dt

ol - О

Ьтр а-ь-узад

| Способ автоматического регулирования длины шпагата для обвязки тюка и устройство для его осуществления | 1987 |

|

SU1546000A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-06-30—Публикация

1990-02-19—Подача