Изобретение относится к обогащению горнорудного сырья, в частности к определению удельной поверхности срастания рудных и нерудных минералов редкометальных карбонатитов, и может быть использована в горно-обогатительной, строительной и других отраслях промышленности.

Известен способ определения раскрытия и вкрапленности минералов в магнети- товых кварцитах, включающий избирательное растворение рудных минералов, в соляной кислоте и нерудных минералов - в растворе едкого натра.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ определения вкрапленности минералов в руде, включающий избирательное растворение нерудных минералов и определение удельной поверхности срастания рудных и нерудных минералов.

Недостатком этого способа является низкая точность определения вкрапленнб- сти минералов в руде через величину удельной поверхности срастания минералов и долю сростков (полностью раскрытая руда (), удельная поверхность срастания Sc стремится к бесконечности, что не соответствует действительности).

Цель изобретения - повышение точности определения вкрапленности минералов в редкометальных карбонатитах.

-Поставленная цель достигается тем, что (Согласно способу определения вкрапленности минералов в руде, включающему

N Ы О

бирательное растворение нерудных минералов и определение удельной поверхности срастания рудных и нерудных минералов, растворение нерудных минералов проводят в 18-20%-ном растворе соляной кислоты при соотношении твердой и жидкой фаз 1:8 -1:10, температуре от 60 до 80°С и в течение времени от 3 до 4 ч, при этом вкрапленность минералов в руде определяют из формулы

Ф

Ад.к РП

rt

где Ф- вкрапленность минералов, м /кг;

Scv удельная поверхность срастания рудных и нерудных минералов, м ;

/7ц.к. - содержание ценного компонента в породе, дол. ед;

/9П - плотность породы, кг/м .

Способ определения вкрапленности минералов в руде осуществляют следующим образом.

. Редкометальные карбонатиты представлены рудными минералами: пирохлор (1 %) и колумбит (1 %), и нерудными минералами: кальцит (75,8%), апатит (8,4%), доломит (3,6%), магнетит (3,6%), флогопит (1,7%). пироксен (1,5%), окислы железа (1.1%).

От исходной пробы отбирают достаточно крупные (представительные) куски породы (d « 40-60 мм) с суммарным весом 5-7 кг, которые подвергают растворению в 18- 20%-ном растворе соляной кислоты при соотношении твердой и жидкой фаз 1:8-1:10, температуре 60-80°С в течение 3-4 ч. Нерастворимый остаток фильтруют, промывают, сушат и взвешивают. Удельная поверхность остатка определяется известным способом, например динамическим методом определения удельных поверхностей сорбентов по адсорбции паров бензола, Так как содержание ценного компонента в ре- дкометальных карбонатитах составляет порядка 1%, то в достаточно крупном (представительном) куске породы величина обнаженной поверхности ценного компонента, находящегося в куске породы, пренебрежимо мала по сравнению с величиной поверхности срастания рудных и нерудных минералов внутри породы (зерна рудных минералов находятся внутри куска, а не на его поверхности). Вследствие этого удельная поверхность чистого ценного минерала, полученного после селективного растворения пустой породы, с достаточно высокой степенью точности равна удельной поверхности срастания ценного компонента с пустой породой.

Вкрапленность минералов в редкоме- тальных карбонатитах определяется из фор- мулы:

Ф

Дц.к рп

1

где SCv удельная поверхность срастания рудных и нерудных минералов;

.к. - содержание ценного компонента в породе, определяемое, например, ядерно- физическим методом;

РП - плотность горной породы, определяемая как отношение массы породы к ее обьему.

В результате определения вкрапленности получают следующие результаты: SCv 92.2 м 1;/Зц.к 0,01; ,48 -103кг/м3; Ф 6,23 м2/кг.

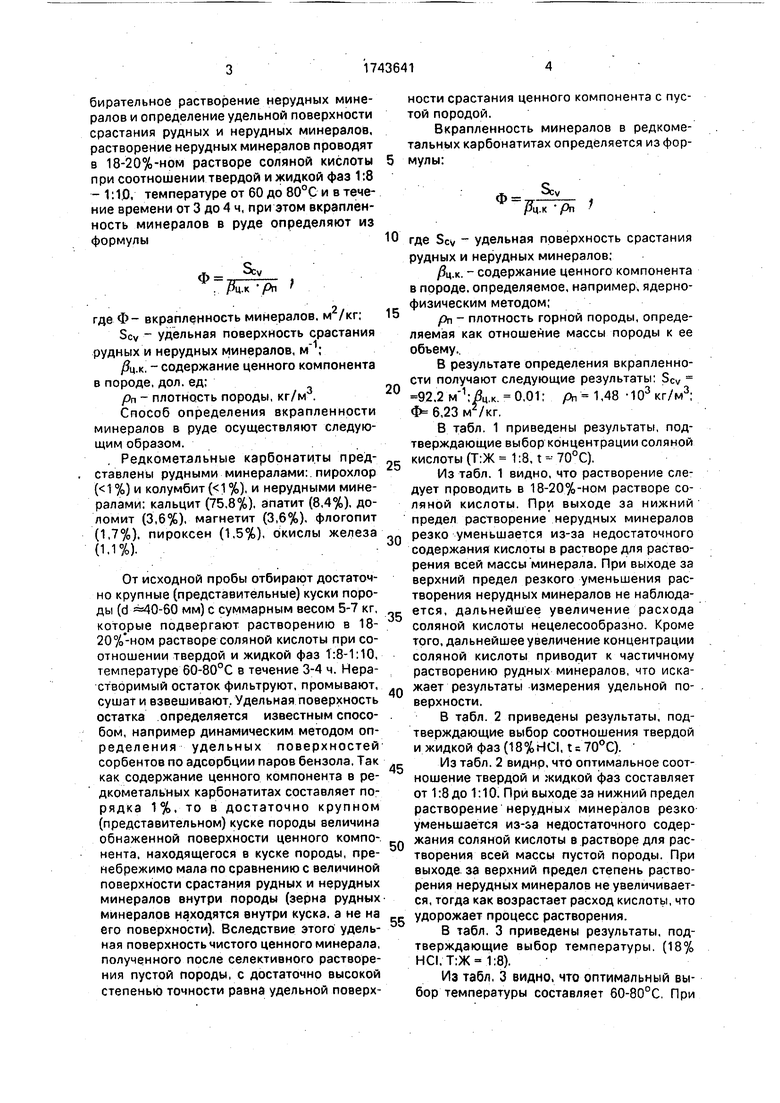

В табл. 1 приведены результаты, подтверждающие выбор концентрации соляной

кислоты (Т:Ж 1:8, t - 70°С),

Из табл. 1 видно, что растворение следует проводить в 18-20%-ном растворе соляной кислоты. При выходе за нижний предел растворение нерудных минералов

резко уменьшается из-за недостаточного содержания кислоты в растворе для растворения всей массы минерала. При выходе за верхний предел резкого уменьшения растворения нерудных минералов не наблюдается, дальнейшее увеличение расхода соляной кислоты нецелесообразно. Кроме того, дальнейшее увеличение концентрации соляной кислоты приводит к частичному растворению рудных минералов, что искажает результаты измерения удельной поверхности,

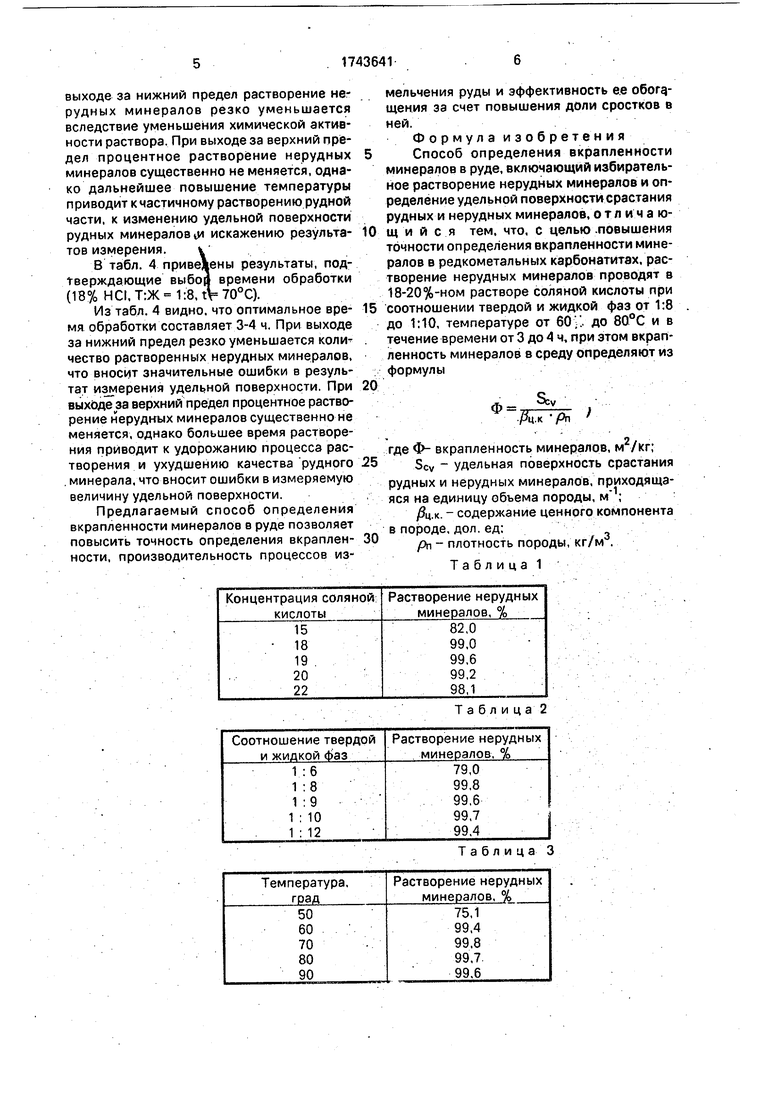

В табл. 2 приведены результаты, подтверждающие выбор соотношения твердой и жидкой фаз (18%HCI,t 70°C).

Из табл. 2 виднр, что оптимальное соотношение твердой и жидкой фаз составляет от 1:8 до 1:10, При выходе за нижний предел растворение нерудных минералов резко уменьшается из-за недостаточного содержания соляной кислоты в растворе для растворения всей массы пустой породы. При выходе за верхний предел степень растворения нерудных минералов не увеличивается, тогда как возрастает расход кислоты, что

удорожает процесс растворения.

В табл. 3 приведены результаты, подтверждающие выбор температуры. (18% HCI. Т:Ж 1:8).

Из табл, 3 видно, что оптимальный выбор температуры составляет 60-80°С, При

выходе за нижний предел растворение не рудных минералов резко уменьшается вследствие уменьшения химической активности раствора. При выходе за верхний предел процентное растворение нерудных минералов существенно не меняется, однако дальнейшее повышение температуры приводит к частичному растворению рудной части, к изменению удельной поверхности рудных минералов искажению результа- тов измерения. ъ

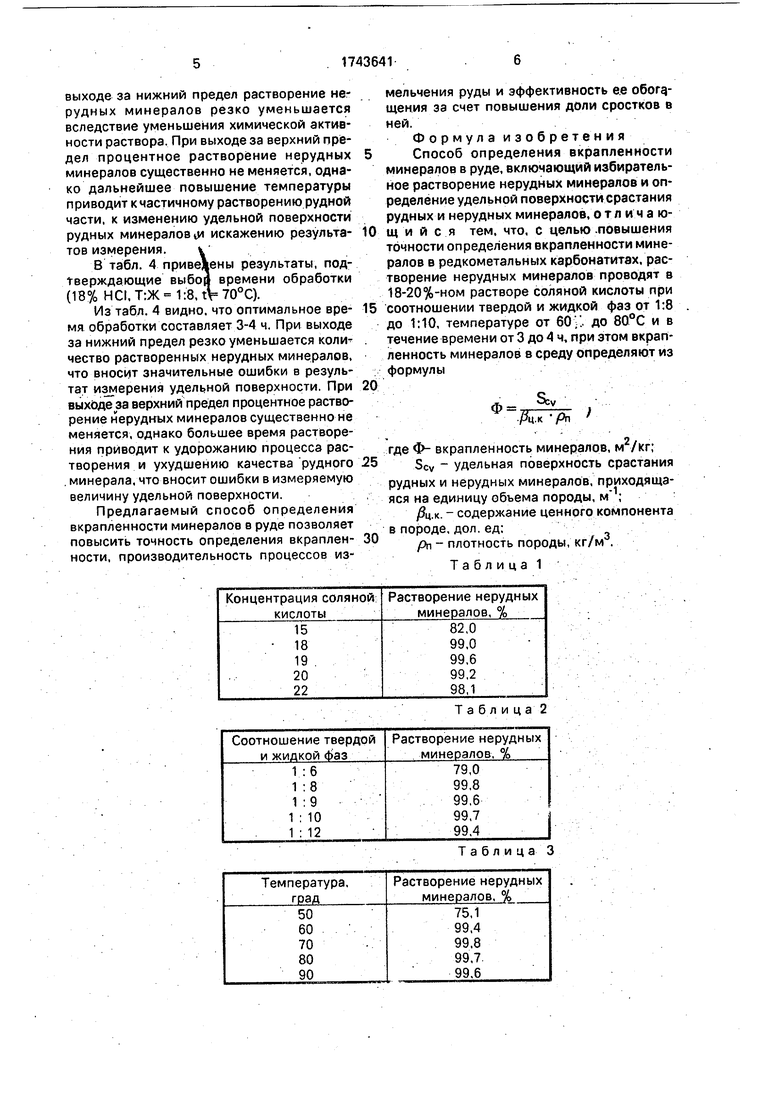

В табл. 4 приведены результаты, подтверждающие выбоа времени обработки (18% HCI, Т:Ж - 1:8, t 70°C).

Из табл. 4 видно, что оптимальное вре- мя обработки составляет 3-4 ч. При выходе за нижний предел резко уменьшается количество растворенных нерудных минералов, что вносит значительные ошибки в результат измерения удельной поверхности. При выходе за верхний предел процентное растворение нерудных минералов существенно не меняется, однако большее время растворения приводит к удорожанию процесса растворения и ухудшению качества рудного минерала, что вносит ошибки в измеряемую величину удельной поверхности.

Предлагаемый способ определения вкрапленности минералов в руде позволяет повысить точность определения вкраплен- ности, производительность процессов измельчения руды и эффективность ее обога,- щения за счет повышения доли сростков в ней.

Формула изобретения Способ определения вкрапленности минералов в руде, включающий избирательное растворение нерудных минералов и определение удельной поверхностисрастания рудных и нерудных минералов, отличающийся тем, что, с целью .повышения точности определения вкрапленности минералов в редкометальных карбонатитах, растворение нерудных минералов проводят в 18-20%-ном растворе соляной кислоты при соотношении твердой и жидкой фаз от 1:8 до 1:10, температуре от 60/, до 80°С и в течение времени от 3 до 4 ч, при этом вкрапленность минералов в среду определяют из формулы

Ф

/Вцк -ph

где Ф- вкрапленность минералов, м2/кг;

SCv удельная поверхность срастания рудных и нерудных минералов, приходящаяся на единицу объема породы,

Дд.к. - содержание ценного компонента в породе, дол. ед:

РП - плотность породы, кг/м .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения вкрапленности минералов в магнетитовых кварцитах | 1974 |

|

SU676922A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТЫХ РЕДКОЗЕМЕЛЬНЫХ ФОСФАТНЫХ РУД | 2013 |

|

RU2551332C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНОЙ РУДЫ ООЛИТОВОГО СТРОЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2568802C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА, МОЛИБДЕНА И ВАНАДИЯ | 2001 |

|

RU2211253C2 |

| Способ разработки полезных ископаемых | 1989 |

|

SU1721221A1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ОКИСЛЕННОЙ СИЛИКАТНОЙ НИКЕЛЕВОЙ РУДЫ | 2014 |

|

RU2557863C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| СПОСОБ СЕЛЕКТИВНОГО УПРАВЛЕНИЯ СВОЙСТВАМИ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2018 |

|

RU2711428C2 |

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО СУЛЬФИДНОГО РУДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2012 |

|

RU2502869C2 |

Использование: обогащение горнорудного сырья, определение удельной поверхности срастания рудных и нерудных минералов редкометальных карбонатитов. Сущность изобретения; проводят избирательное растворение нерудных материалов в 18-20%-ном растворе соляной кислоты при соотношении твердой и жидкой фаз 1:8 - 1:10, температуре от 60 до 80° и в течение времени от 3 до 4 и. Определяют удельную поверхность срастания рудных-и нерудных минералов. Вкрапленность минералов определяют из формулы: Ф Scv/Aj.K. РП, где Ф- вкрапленность минералов, м2/кг; SCv - удельная поверхность срастайся рудных и нерудных минералов, м 1;/3ц.к. -Содержание ценного компонента, дол. ед.;/эп - плотность породы, кг/м . 4 табл.

Таблица 2

Таблица 4

| Богданова И | |||

| П | |||

| и Попова М | |||

| И | |||

| Определение гранулометрического состава минералов методом избирательного раствог рения | |||

| - Обогащение руд, 1971, № 3, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ определения вкрапленности минералов в магнетитовых кварцитах | 1974 |

|

SU676922A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1990-07-20—Подача